一种船舶分段管组件的精确安装方法与流程

本发明涉及一种海运船舶安装技术,具体是涉及一种船舶分段管组件的精确安装方法。

背景技术:

1、船舶管路是船舶上用来连接各种机械设备的管道,用来传送水、油、气等有关工质。船舶管路有两大类:动力管路和船舶系统管路。动力管路是用为主机和辅机服务的各种管路,有燃油、滑油、冷却水、压缩空气、排气、废热等管路。船舶系统管路是为了提高船舶的抗沉性、稳性,为了满足船员、旅客的正常生活需要。船舶系统系统很多,有为全船供应海水和淡水的供水系统;为调节船舶压载用的压载水系统;为排除舱底积水用的舱底水排出系统;为全船提供压缩空气用的压缩空气系统;为灭火用的消防系统等等。这些系统所采用的设备如泵和压缩机等绝大部分是电动的,并能自动控制。

2、管件的安装就是把一根根单独的管件还有相应的阀件在船舶上连接起来,并且用支架固定,最后和系统的设备连接,形成一个完整的管系。当管路安装完成后,一般根据要求要进行压力试验,方法有气密试验、水密试验、油压试验等。压力试验前应当把系统的设备口连接管、舱室连接管等管件密封起来,然后在容易操作的地方安装打压用的压力表、压力介质注入模具(俗称磅头),连接打压设备开始压力试验。

3、管件安装时会遇到很多问题,应遵循以下原则:1、管路分布比较集中的地方比如船舶的机舱,安装应当先从底层管路开始然后再向上层安装。2、因为某种原因两根管发生冲突时,应当把管径粗、安装难度大的管件安装上,修改管径小容易安装的管件。3、用套管连接的管件安装时一定要把需要现场焊接的套管口安装在平焊或者容易焊接的部位。4、管件修改时尽量减少弯头的使用。

4、现有的船舶管路技术中,尽管都是在遵循上述安装原则的情况下进行安装的,但在实际安装中依然会存在以下问题:一是现场修改工作量比较大,从而大大影响了管路的安装效率;二是安装尺寸精度难以控制,从而增大了变形矫正量,从而影响了产品质量,并增大了后期的管路维护成本。

技术实现思路

1、本发明的目的在于提供一种安装效率高并能保证安装精度的船舶分段管组件的精确安装方法。

2、为解决上述技术问题,本发明所采用的技术方案是:

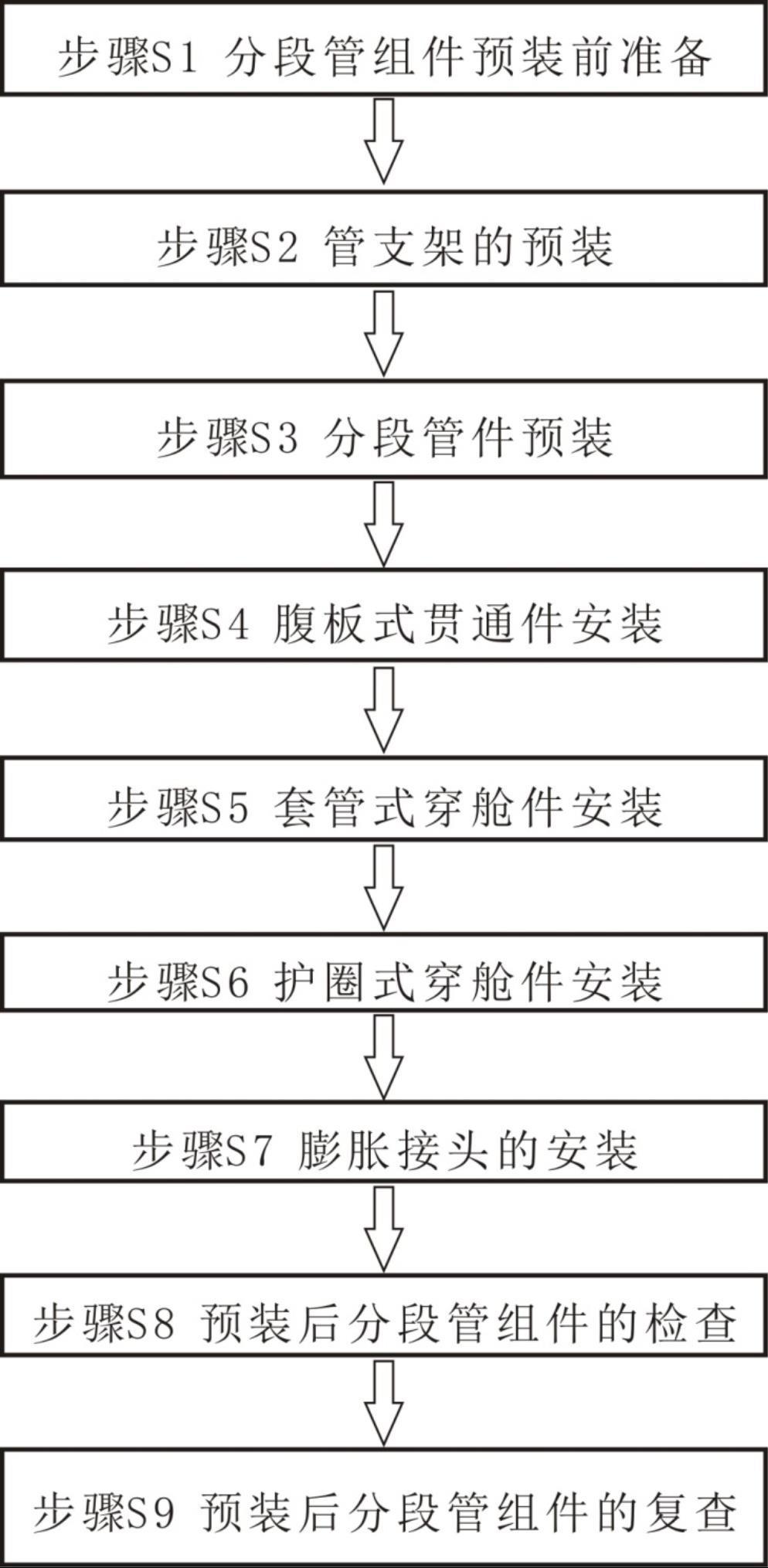

3、一种船舶分段管组件的精确安装方法,包括以下步骤:

4、步骤s1、分段管组件预装前准备:对分段管组件中的管支架、分段管件、腹板式贯通件、套管式穿舱件、膨胀接头进行质量检查,检查管件封口盖、封板的完整性,管件内部清洁状况,确认管内无异物后才可以进行安装;依据管件布置图中管件安装尺寸,并确认分段的前后及正反方向,在船体结构钢板上标注安装尺寸线,并用分段100mk线进行校验,如有偏差进行微调;

5、步骤s2、管支架的预装:管支架的安装主要是依据管件的尺寸精度进行定位,以最近的检验线或分段的强结构为基准划出支架安装位置线;在相应的支架上卡环孔中心画出管件中心线,根据安装位置线,借助于线锤,定出管支架的具体位置,通过点焊的方式,将管支架固定在船舶中的具体位置上;

6、步骤s3、分段管件预装:将分段管件安装到管支架上,相邻分段管件间的管端法兰应自然对准,不允许使用杠杆或撬棒强行对中,相邻分段管件的管端法兰的曲折量、偏移量、螺栓孔偏移量以及间隙量应在管件布置图所预设的范围内;将距离分段合拢缝最近处最大口径管件作为首选的基准管,以此为参照进行其他管路及附件的安装定位;定位必须按照布置图检验线或船体强结构确定定位尺寸,并用分段100mk线进行校验,如有偏差进行微调;

7、步骤s4、腹板式贯通件安装:腹板式贯通件安装范围内的船体拼板缝应焊接完成,对未焊接完成的板缝应在腹板覆盖的范围内焊接完成,并向外延伸50mm,焊后进行打磨,使焊缝高出甲板不超过3mm;腹板式贯通件安装到船体甲板上的管孔中,使腹板式贯通件的复板与甲板紧贴,测量分段管件外壁到管孔圆周的管件上部间隙尺寸和管件下部间隙尺寸,将管件上部间隙尺寸和管件下部间隙尺寸相减,得到分段管件和甲板上的管孔的同轴度,同轴度应为≤±2mm;

8、步骤s5、套管式穿舱件安装:套管式穿舱件在安装之前,先检查该穿舱件的开孔尺寸以及孔中心距检验线的距离是否符合图纸要求,当孔中心距检验线偏差满足要求δl≤±2mm时,将套管式穿舱件安装到相应的开孔中,分段管件中的一段从套管式穿舱件中穿过;

9、步骤s6、护圈式穿舱件安装:确定贯通件法兰螺孔位置、方向,不要颠倒;护圈形式管件安装要求,

10、测量分段管件的圆周面分别到护圈式穿舱件左侧内壁的间隙尺寸和护圈式穿舱件右侧内壁的间隙尺寸,将护圈式穿舱件左侧内壁的间隙尺寸和护圈式穿舱件右侧内壁的间隙尺寸相减,得到分段管件和护圈式穿舱件的同轴度,同轴度应为≤±5mm;用直尺放在法兰二只螺孔的公切线上,采用与直尺平行的船体构件为参照物,测量两只螺孔与船体构件的平行度,平行度应≤±1mm;

11、步骤s7、膨胀接头的安装:利用膨胀接头完成对分段管件合拢端口的连接,对膨胀接头进行连接安装时,检查定位螺杆上的螺母是否锁紧,如果松动,则应在波纹管自由状态下将螺母锁紧,并且膨胀接头上的箭头方向必须与管内介质流向一致;膨胀接头与管件应自然对中,当管件长短误差大于5mm时,应采取相应措施,不准用拉长或压缩膨胀接头的方法弥补管件尺寸误差;

12、步骤s8、预装后分段管组件的检查:分段管件间连接定位后,施工人员对各管路法兰的对中情况进行检查,对照管系原理图进行管路完整性检查,同时要检查接头、连接螺栓和螺母的紧固性以及焊接件的可靠性,用拆卸单个管件连接接头的方法检查管路是否由于装配不正确而存在不允许的应力,对不合格的产品进行微调,当需要对管支架进行位置调整的,调整后还是采用点焊固定的方式;检查合格后,施工人员填写《机电工区管件安装精度测量报检表》,并提交工区精控员复检;

13、步骤s9、预装后分段管组件的复检:s9.1、精控员收到《机电工区管件安装精度测量报检表》后,进行数据收集和分析,计算得出分段管件预装管口吻合率;s9.2、对照管系原理图进行管路完整性检查,同时要检查接头、连接螺栓和螺母的紧固性以及焊接件的可靠性,用拆卸单个管件连接接头的方法检查管路是否由于装配不正确而存在不允许的应力;s9.3、精控员对分段检验线和100mk线进行验证,对肋位间距及纵桁间距进行抽检;对不合格产品开具《机电工区不合格产品整改通知单》,由工程主管交给施工人员进行整改;s9.4、经复检合格的,精控员向工程主管下发各分段合拢端口管件《机电工区管件安装精度测量报检表》,工程主管通知施工人员进行管支架的补焊工作,将管支架由临时固定变为牢固的永久性固定,完成后,由施工人员填写《机电工区管件安装精度测量报检表》,并提交精控员留档保存。

14、进一步地,所述步骤s2中,当多个管件共用一个管支架时,则以较大口径管件上卡环中心进行定位并校正。

15、进一步地,所述步骤s2中,当安装多只形状、尺寸相同的管支架时,按照上述方法定位两端管支架,再以两端管支架上最大管件的中心线为基准,划出中间管支架的安装线,然后按此安装线将中间管支架定位。

16、进一步地,所述步骤s3中,当分段管件为并行管、交叉管时,相邻两根分段管件的间距大于20mm。

17、进一步地,所述步骤s3中,当分段管件为包扎绝缘管件时,其外缘与相邻管件的间距大于30mm。

18、进一步地,所述步骤s3中,当分段管件的直径≤100cm时,所述的曲折量δa ≤±1.5mm;当分段管件的直径≤200cm且>100cm时,所述的曲折量δa ≤±2.0mm;当分段管件的直径≤400cm且>200cm时,所述的曲折量δa ≤±3.0mm;当分段管件的直径>400cm时,所述的曲折量δa ≤±4.0mm;曲折量δa的公式为:δa=a1-a2,其中,a1为相邻分段管件的管端法兰面一侧的间距,a2为相邻分段管件的管端法兰面另一侧的间距,单位mm。

19、进一步地,所述步骤s3中,相邻分段管件的管端法兰的偏移量≤1.5mm。

20、进一步地,所述步骤s3中,相邻分段管件的管端法兰的螺栓孔偏移量<1.0mm。

21、进一步地,所述步骤s3中,相邻分段管件的管端法兰间的间隙量≤5.0mm且≥2.0mm。

22、进一步地,所述步骤s1中,还要检查分段管件组件中分段肋位的间距、分段强结构距检验线的尺寸,确认检验线以及100mk线的完整性。

23、本发明的有益效果在于:

24、本专利的管件安装方法以精度标准为基准,从设计阶段开始对产品建造进行全过程尺寸精度分析和控制,以达到最大限度减少现场修改工作量以及变形矫正量,提高工作效率,降低建造成本以及后期的管路维护成本。

- 还没有人留言评论。精彩留言会获得点赞!