一种全回转推进器回收舱的制作方法

本发明属于船舶建造及设计领域,具体涉及一种符合船舶运行规则的全回转推进器进行回收舱室。

背景技术:

1、动力定位系统是穿梭油轮区别于常规油船的重要操作系统,穿梭油轮依靠动力定位系统实现海上的动力定位功能,从而进行原油加注。全回转推进器是动力定位系统的重要设备之一。穿梭油轮航行时,全回转推进器需回收至船体内部,原油加注、港口停泊时通过将它伸出外底来进行动力定位。

2、传统的设计中,全回转推进器通过上端法兰盘与内底平台铆接,上端法兰盘上焊接垂向伸缩杆,推进器通过伸缩杆在舱内上下滑动,为了满足使用要求,需要在舱内设置支撑结构来保证其稳定性。

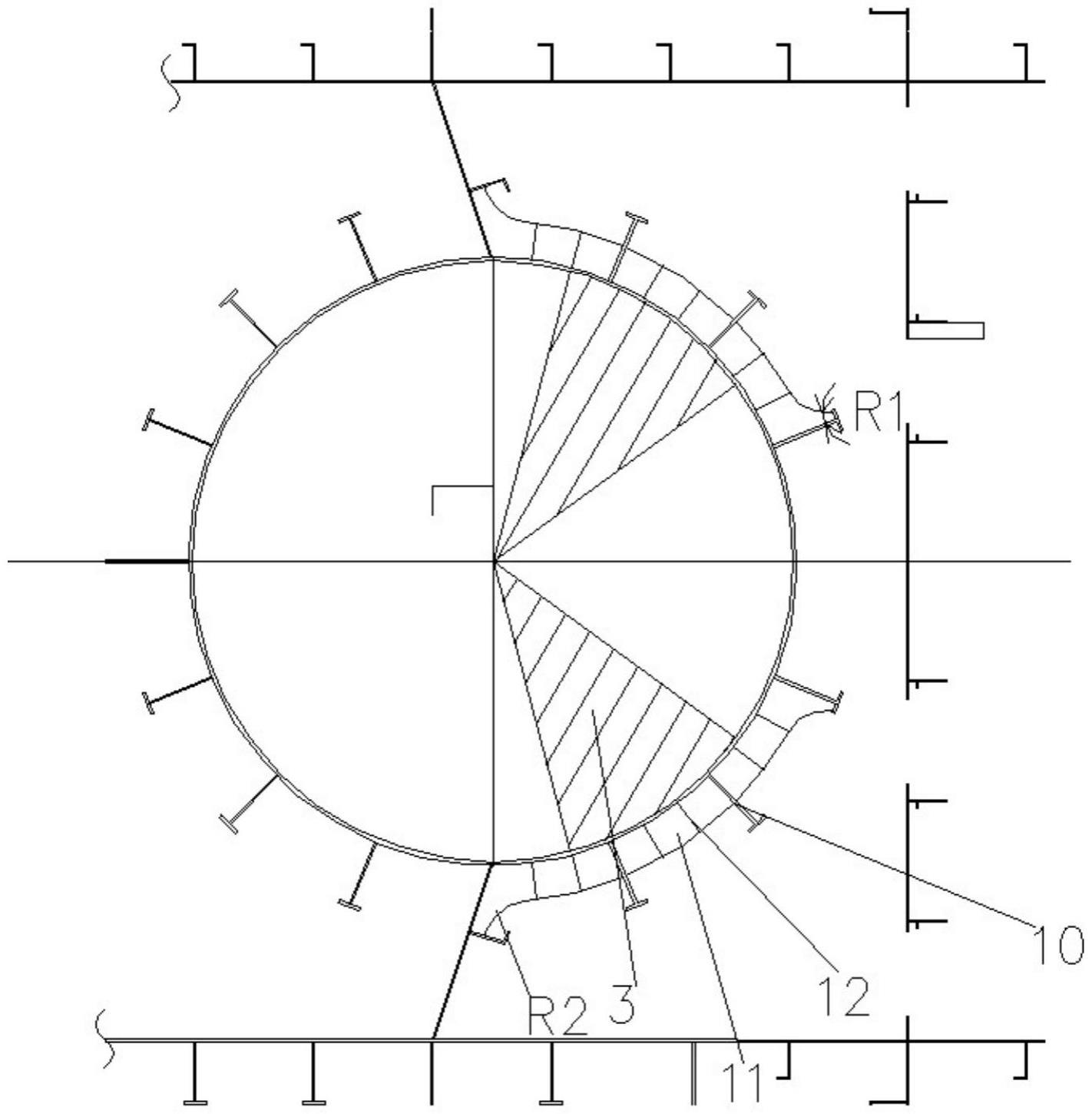

3、全回转推进器工作时,为了保证其操作性和稳定性,推进器的支撑结构需要满足在任何方向上最大变形量小于3mm的要求。全回转推进器不工作时,为保证船舶航行外板光顺度、减少探出船体外板结构尺寸,推进器需要收回到船体结构以内(如图1、2所示)。由于全回转推进器的结构支撑位置靠近外底板,施工空间非常狭小,虽然应用常规的增加支撑尺寸的方法可以满足要求,但这种方法的结构没有达到充分利用,大大地浪费了材料。另外回收舱处于船底结构内,也不利于检修,后期维护难度大。

技术实现思路

1、为解决上述问题,本发明提供一种全回转推进器回收舱,其所采用的技术方案是:

2、一种全回转推进器回收舱,在船底外板与内底平台之间设置有圆柱形回收舱,全回转推进器带有的伸缩杆与回收舱纵轴线重合,伸缩杆穿过回收舱舱顶,推进器位于回收舱内,回收舱上方固定有两个扇形法兰盘,扇形法兰盘水平放置,弧形端固定在船体结构上,尖端顶在伸缩杆上,两个扇形法兰盘之间存在距离。

3、回收舱横向中轴线位于船体中纵桁结构上,船体中纵桁结构与回收舱舱壁固定连接,回收舱通过板架结构与舷侧纵桁连接,板架结构所处位置与船体中纵桁结构呈90°,板架结构与船体中纵桁结构之间固定有竖向设置的t型纵骨,t型纵骨沿回收舱外表面等间距设置,t型纵骨底部通过l型板与船底外板连接,l型板与船底外板形成两道焊接线,与扇形法兰盘相对处、两道焊接线上设置有水平加强筋,在两道水平加强筋上方还设置有一道水平加强筋。

4、上述一种全回转推进器回收舱,更进一步地,l型板内表面呈弧形,弧形半径大于0小于3000mm,l型板端部固定有环形纵骨。

5、上述一种全回转推进器回收舱,更进一步地,位于最上方的水平加强筋与相邻水平加强筋的距离大于200mm,小于400mm。

6、上述一种全回转推进器回收舱,更进一步地,位于最上方的水平加强筋与船底外板之间固定有多个垂向筋。

7、上述一种全回转推进器回收舱,更进一步地,回收舱直径为大于4m,小于6m。

8、上述一种全回转推进器回收舱,更进一步地,扇形法兰盘距离船体外板的距离大于200mm,小于400mm。

9、上述一种全回转推进器回收舱,更进一步地,相邻t型纵骨之间形成的角度是22.5°。

10、上述一种全回转推进器回收舱,更进一步地,水平加强筋一端通过第一导圆弧与t型纵骨连接,另一端通过第二导圆弧与板架结构连接,第一导圆弧、第二导圆弧的半径均大于100mm,小于500mm。

11、上述一种全回转推进器回收舱,更进一步地,垂向筋的个数是1~4个。

12、上述一种全回转推进器回收舱,更进一步地,全回转推进器顶部通过上端法兰盘与内底平台铆接,伸缩杆穿过回收舱的舱顶壁,回收舱底部带有开口,推进器通过开口进出回收舱,推进器底部带有外封板,外封板与回收舱开口形状相同,外封板与开口存在100mm间隙。

13、本发明的优点在于可将全回转推进器放置于一个较小的回收舱内,该回收舱既可以起到收纳的作用,也可以作为全回转推进器的对位加强结构,保证了动力定位系统的操作性和功能稳定性。同时,回收舱可借用周围结构进行加强,大大减少了传统设计方案的加强尺寸,减轻空船重量。另外回收舱处于船底结构内,减小回收舱的尺寸,并且舱内不设结构,舱外结构空间放大,方便检修,方便后期的维护,保证全回转推进器使用时的操作性和稳定性。

技术特征:

1.一种全回转推进器回收舱,其特征在于:在船底外板与内底平台之间设置有圆柱形回收舱,全回转推进器带有的伸缩杆与回收舱纵轴线重合,伸缩杆穿过回收舱舱顶,推进器位于回收舱内,回收舱上方固定有两个扇形法兰盘,扇形法兰盘水平放置,弧形端固定在船体结构上,尖端顶在伸缩杆上,两个扇形法兰盘之间存在距离;

2.根据权利要求1所述的一种全回转推进器回收舱,其特征在于:l型板内表面呈弧形,弧形半径大于0小于3000mm,l型板端部固定有环形纵骨。

3.根据权利要求1所述的一种全回转推进器回收舱,其特征在于:位于最上方的水平加强筋与相邻水平加强筋的距离大于200mm,小于400mm。

4.根据权利要求1所述的一种全回转推进器回收舱,其特征在于:位于最上方的水平加强筋与船底外板之间固定有多个垂向筋。

5.根据权利要求1所述的一种全回转推进器回收舱,其特征在于:回收舱直径为大于4m,小于6m。

6.根据权利要求1所述的一种全回转推进器回收舱,其特征在于:扇形法兰盘距离船体外板的距离大于200mm,小于400mm。

7.根据权利要求1所述的一种全回转推进器回收舱,其特征在于:相邻t型纵骨之间形成的角度是22.5°。

8.根据权利要求1所述的一种全回转推进器回收舱,其特征在于:水平加强筋一端通过第一导圆弧与t型纵骨连接,另一端通过第二导圆弧与板架结构连接,第一导圆弧、第二导圆弧的半径均大于100mm,小于500mm。

9.根据权利要求1所述的一种全回转推进器回收舱,其特征在于:垂向筋的个数是1~4个。

10.根据权利要求1所述的一种全回转推进器回收舱,其特征在于:全回转推进器顶部通过上端法兰盘与内底平台铆接,伸缩杆穿过回收舱的舱顶壁,回收舱底部带有开口,推进器通过开口进出回收舱,推进器底部带有外封板,外封板与回收舱开口形状相同,外封板与开口存在100mm间隙。

技术总结

一种全回转推进器回收舱,在船底外板与内底平台之间设置有圆柱形回收舱,推进器通过伸缩杆固定在回收舱内,回收舱上方固定有两个扇形法兰盘,两个扇形法兰盘之间存在距离,扇形法兰盘尖端顶在伸缩杆上。回收舱横向中轴线位于船体中纵桁结构上,船体中纵桁结构与回收舱舱壁固定连接,回收舱通过板架结构与舷侧纵桁连接,板架结构与船体中纵桁结构之间固定有竖向设置的T型纵骨,T型纵骨底部通过L型板与船底外板连接,T型纵骨底部,与扇形法兰盘相对处设置有水平加强筋。本发明可将全回转推进器放置于一个较小的回收舱内,该回收舱既可以起到收纳的作用,也可以作为全回转推进器的对位加强结构,保证了动力定位系统的操作性和功能稳定性。

技术研发人员:刘国磊,姚道海,李新鑫,张倩,王永岐,沈艳霞,罗廷东,刘宁,李昂

受保护的技术使用者:大连船舶重工集团有限公司

技术研发日:20230403

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!