宇航环模设备宽温区控温系统的制作方法

[0001]

本发明涉及控温技术领域,具体地,涉及一种宇航环模设备宽温区控温系统。

背景技术:

[0002]

宇航产品环模试验主要目的是通过模拟太空黑冷环境验证产品可靠性,宇航环模设备是承担宇航产品环模试验的主体。宇航环模设备一般由真空系统、真空容器及真空容器内的热沉组成,热沉是实现低温环境、高低温循环的主体部分。为模拟宇航产品随轨道变化出现的高低温交变现象,验证其可靠性,越来越多的宇航环模设备需要具备宽温区调节范围。对于液氮温区至高温(100℃~200℃)温区的调节,因温度较宽,常规的导热油等传热介质无法同时满足高温和低温需求,目前业界几乎均是使用氮气为介质借助高压风机等外循环设备实现在该温区内的连续可调。采以氮气为传热介质借助高压风机的控温系统存在一次性投入高、运行维护成本高、占地面积大、易出现泄漏及系统部组件损毁等可靠性问题。为克服目前业界常规方式存在的弊端,提出了一种新型宇航环模设备宽温区控温系统,该系统具有经济、紧凑、可靠、控温精准的特点。

[0003]

专利文献cn103557857a(申请号:201310505498.2)公开了一种基于相变材料控温机理的光纤陀螺环模块,该光纤陀螺环模块包括由上盖与外罩构成的壳体、设置在壳体内的内上盖与内胆以及由以上部分组成的空腔,光纤环线圈和光纤环骨架,所述的光纤环线圈和光纤环骨架置于内胆中,相变材料存储在空腔内。

技术实现要素:

[0004]

针对现有技术中的缺陷,本发明的目的是提供一种宇航环模设备宽温区控温系统。

[0005]

根据本发明提供的宇航环模设备宽温区控温系统,包括:内热沉、外热沉、加热丝、控温盘管、控温支撑、内热沉盘管和热控涂层;

[0006]

所述外热沉、加热丝、控温盘管、控温支撑和内热沉盘管,由外至内依次排布;

[0007]

所述加热丝通过两端的支撑结构固定在外热沉与控温盘管之间;

[0008]

所述控温盘管通过紧固块固定在控温支撑表面;

[0009]

所述控温支撑通过螺钉与内热沉连接;

[0010]

所述内热沉盘管通过铜钎焊方式焊接在内热沉外侧面;

[0011]

内外热沉及加热丝通过外部空间固定成整体;

[0012]

所述控温盘管、控温支撑、内热沉盘管及内外热沉表面均喷涂热控涂层。

[0013]

优选的,内热沉表面温度控制在-150℃~+150℃,且连续可调可控。

[0014]

优选的,外热沉采用胀板式热沉、盘管式热沉或肋骨式热沉;

[0015]

外热沉采用液氮冷却,控温时外热沉表面温度维持在-190℃~-180℃。

[0016]

优选的,在-150℃~-100℃控温时,控温盘管内部持续通入液氮,控温盘管表面维持在-190℃~-180℃,通过设置支撑结构对内热沉进行冷却。

[0017]

优选的,控温支撑根据内热沉内部热流及控温精度与控温范围的不同选用304不锈钢、聚四氟乙烯或聚酰亚胺材料。

[0018]

优选的,对外热沉表面进行抛光处理,外热沉内部、内热沉两侧及内热沉盘管表面均喷涂黑色热控涂层。

[0019]

优选的,控温支撑与内热沉接触面加工成与内热沉弧度相符的曲面结构。

[0020]

优选的,控温支撑顶部加工成与控温盘管外径相符的凹槽。

[0021]

与现有技术相比,本发明具有如下的有益效果:

[0022]

1、本发明可以在替代目前常规以氮气为传热介质依靠外部循环装置的宽温区控温系统,可以将成本降低50%以上;

[0023]

2、本发明外热沉长时间处于液氮温度且具有较大热容,外部干扰因素对外热沉温度影响较小,从而对内热沉的影响更小,整体而言本发明具有更高的稳定性;

[0024]

3、本发明所占空间明显小于常规的以氮气为传热介质依靠外部循环装置的宽温区控温系统,可以实现紧凑型设计。

附图说明

[0025]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0026]

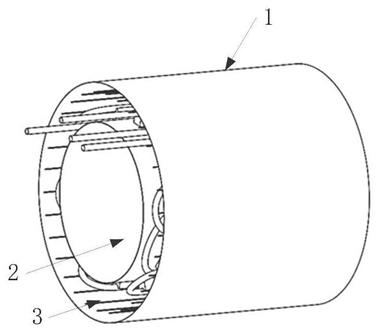

图1控温热沉总体结构示意图;

[0027]

图2控温热沉局部剖图;

[0028]

图3控温热沉截面图;

[0029]

图中:1-外热沉;2-内热沉;3-加热丝;4-内热沉盘管;5-控温盘管;6-控温支撑。

具体实施方式

[0030]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

[0031]

实施例1:

[0032]

请参阅图1至3,根据本发明提供的一种新型宇航环模设备宽温区控温系统,包括内热沉2、外热沉1、加热丝3、控温盘管5、控温支撑6、内热沉盘管4及相关热控涂层。

[0033]

本发明的理论基础是,外热沉1提供低温冷背景,在-100℃~+150℃范围内对内热沉2提供足够强的辐射降温效果,加热丝3通过辐射加热对内热沉2进行升温,外热沉1辐射冷却和加热丝3辐射加热共同作用可以将内热沉2温度维持在温度设计范围内任何温度点。辐射冷却和加热传热机理明确,可通过成熟的公式准确计算出传热量,因此对控制系统而言制冷和加热效果均较为明确,理论上可以实现较高的控温精度。理论仿真发现,该型控温系统控温精确性可以达到

±

0.1℃。

[0034]

在-150℃~-100℃区间,由于内外热沉1温差较小且均处于极低温区,两者之间的辐射降温效果较弱。为弥补此温区辐射冷却效果不足,在内热沉2表面设置了控温盘管5,在该温区控温时,控温盘管5通入液氮。控温盘管5通过控温支撑6结构对内热沉2进行冷却,冷

却效果明显好于辐射冷却,形成对辐射冷却不足的补充。

[0035]

控温支撑6根据热沉内部热流及控温精度与控温范围的不同可选用304不锈钢、聚四氟乙烯及聚酰亚胺材料,支撑厚度在50mm~200mm之间。控温支撑6与内热沉2接触面加工成与内热沉2弧度相符的曲面结构,控温支撑6通过螺钉与内热沉2连接。控温支撑6顶部加工与控温盘管5外径相符的凹槽,通过压块、弹片等结构将控温盘管5与控温支撑6紧固连接,必要时两者之间填充紫铜网或铝箔,避免两者之间存在明显缝隙。

[0036]

外热沉1既可以是不锈钢材质的板式热沉,也可是铜质常规热沉,内热沉2、控温盘管5及内热沉2盘管一般均采用紫铜材质。为提升该控温系统的控温性并降低运行成本,需要尽可能降低外热沉1与外侧容器壁面间的辐射换热,提高外热沉1与内热沉2及内热沉2与参试件之间的辐射换热。为此,外热沉1表面需要进行抛光处理,抛光后表面半球红外发射率一般低于0.1;外热沉1内部及内热沉2两侧及盘管表面均需喷涂黑色热控涂层,涂层红外半球发射率一般大于0.88。

[0037]

实施例2:

[0038]

本发明设计的系统,包括内热沉2、外热沉1、加热丝3、控温盘管5、控温支撑6、内热沉2盘管及相关热控涂层。

[0039]

所述新型宇航环模设备宽温区控温系统的制作方法包括如下工序:

[0040]

工序1:外热沉1加工

[0041]

根据设计尺寸加工外热沉1,外热沉1一般可采用胀板式热沉、盘管式热沉或肋骨式热沉,外热沉1有效半径较内热沉2大150mm左右。外热沉1外侧可采用化学抛光或手动机械抛光,抛光后的表面采用手持发射率测试仪测试,其红外半球发射率应小于0.1。外热沉1内侧喷涂黑色涂层,涂层性能应符合相关国军标标准,tml<1%,cvcm<1%,涂层表面半球发射率应大于0.88。

[0042]

工序2:加热笼加工

[0043]

采用铠装镍铬加热丝3为电热体,加热丝3直径一般选用1.0mm~2.0mm,铠装体材质一般选用304不锈钢。

[0044]

工序3:内热沉2加工

[0045]

内热沉2及相关盘管一般选用紫铜,内热沉2直径按照设计尺寸加工。内热沉2盘管通过钎焊的方式焊接在内热沉2外侧表面。控温支撑6块材质可根据不同的热流、降温速率选用304不锈钢、聚四氟乙烯或聚酰亚胺,304不锈钢材质的控温支撑6一般应用于低温控温阶段热沉需要承受较大的热流(一般来自于产品或内置加热设备)或具有快速降温需求,支撑厚度在50mm~200mm之间。控温支撑6与内热沉2接触面加工成与内热沉2弧度相符的曲面结构,控温支撑6通过螺钉与内热沉2连接。控温支撑6顶部加工与控温盘管5外径相符的凹槽,通过压块、弹片等结构将控温盘管5与控温支撑6紧固连接,必要时两者之间填充紫铜网或铝箔,避免两者之间存在明显缝隙。

[0046]

工序4:装配

[0047]

通过两端的法兰环将外热沉1、加热笼、内热沉2连接成一体。

[0048]

工序5:组装至环模设备容器内

[0049]

将一体化的热沉推入宇航环模设备内部,一般通过隔热支撑将热沉支撑在容器内部。

[0050]

在本申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

[0051]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统、装置及其各个模块以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统、装置及其各个模块以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同程序。所以,本发明提供的系统、装置及其各个模块可以被认为是一种硬件部件,而对其内包括的用于实现各种程序的模块也可以视为硬件部件内的结构;也可以将用于实现各种功能的模块视为既可以是实现方法的软件程序又可以是硬件部件内的结构。

[0052]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1