一种可自由移动的多功能对接架车的制作方法

1.本发明属飞行器总装技术支援系统领域,具体涉及实现飞行器一、二级部段旋转对接、飞行器与发射装置水平对接功能的地面可自由移动的对接架车。

背景技术:

2.某商业火箭公司的飞行器在总装过程中有一、二级部段对接及飞行器与发射装置对接两处重要装配工序,其中一、二级部段之间的连接方式为螺纹旋转连接,飞行器与发射装置之间的对接方式为水平对接。目前大多数的对接架车结构形式为轨道式,这种架车对厂房场地及保障条件(钢轨)等要求较高,且架车大多较为笨重、结构复杂,不易转运,进而产生产品总装厂房选择范围小,装配效率低等问题。为减少总装厂保障条件,摆脱轨道式架车对厂房场地、钢轨的要求;减少技术支援系统产品的配套数量,降低产品成本,因此有必要设计一种可自由移动并且具备满足飞行器多部件(系统)装配需求的架车。

技术实现要素:

3.本发明提出一种可自由移动的多功能对接架车,该架车结构简单、可靠性高、易于拆卸安装、操作方便、转运方便、环境适应性较高。

4.本发明由四台单体架车及相关配套连接件组成,主要包括架车一、架车二、架车三、架车四、连接杆等。

5.所述的架车二、架车三分别由支撑托、型架、万向轮系、万向地脚支撑组成。

6.所述的架车一、架车四由支撑托、型架、万向轮系组成。

7.所述的支撑托由支撑托结构、滚轮系、挡板及把手组成。结构采用q345钢板焊接成型,把手与支撑托结构采用螺钉连接。

8.所述的滚轮系由中间轴、带深沟球轴承的运输橡胶轮组成。中间轴为车削加工成型,与橡胶轮为过渡配合。

9.所述的万向轮系由万向轮及转接杆组成,万向轮自带刹车功能。其中转接杆为车削加工螺纹杆形式,与万向轮连接的部位焊接螺母。

10.所述的万向地脚支撑为外购标准件。

11.所述的架车型架由q345钢管焊接成型,型架上部有安装平面,型架下部有4处均布的万向轮系安装接口及4处万向支撑地脚安装接口;滚轮系安装在支撑托两端,支撑托结构预留8处顶丝接口,实现滚轮系的锁死功能;支撑托使用连接螺钉安装与型架的上端安装平面;万向轮系采用自旋合的形式安装与型架下部接口处;万向地脚支撑采用自旋合的形式安装与型架下部接口处。

12.所述的架车二、架车四可使用连接杆及配套标准件组合成一体。

13.各架车通过万向轮系可实现地面的自由移动,移动到规定位置可进行刹车锁死。通过旋拧万向轮系的转接杆,可实现架车整体的或局部位置的升降功能。为提高架车的稳定性,可将万向地脚支撑旋下,辅助万向轮系。支撑托上的滚轮系可自由、灵活旋转,起到产

品的调姿、旋转对接的功能,如无需滚轮系转动,可将顶丝拧入,实现轮系的锁死。支撑托和可根据装配产品的外形,改变轮系安装的距离,从而适应不同直径的产品。架车二、三架车的支撑托拆卸后,型架上平面留有与发射装置连接的接口,发射装置可通过螺钉与对接架车相连。

附图说明

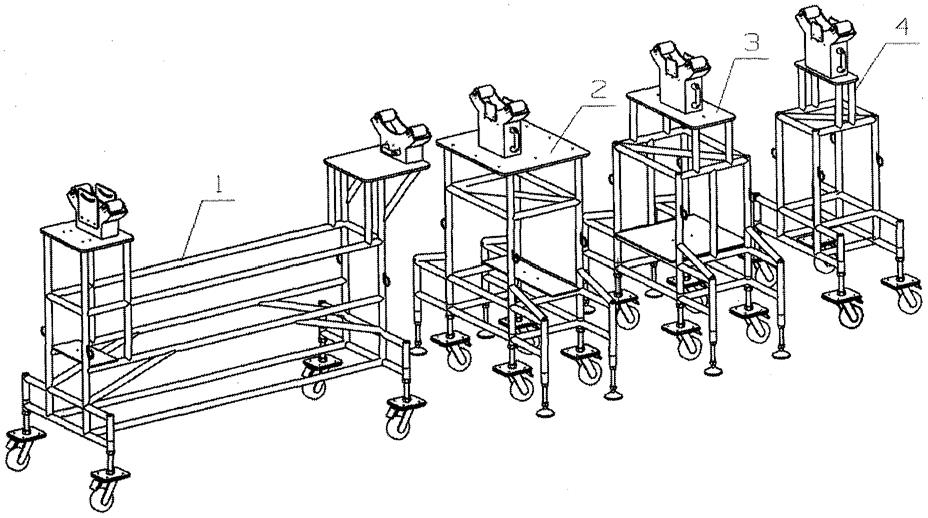

14.图1为本发明整体结构示意图

15.图2为架车一结构示意图

16.图3为支撑托结构示意图

17.图4为万向轮系与型架装配的典型结构示意图

18.图5为架车二与架车三组合状态结构示意图

19.图6为使用架车进行一、二级部段对接过程示意图

20.图7为使用架车进行飞行器与发射装置对接过程示意图

21.其中,1

‑

架车一,2

‑

架车二,3

‑

架车三,4

‑

架车四,5

‑

支撑托,6

‑

万向轮系,7

‑

型架,8

‑

支撑托结构,9

‑

滚轮系,10

‑

挡板,11

‑

把手,12

‑

顶丝孔,13

‑

万向地脚支撑,14

‑

连接杆,15

‑

二级部段,16

‑

二一级部段,17

‑

飞行器,18

‑

发射装置,19

‑

十字接扣,20

‑

万向轮,21

‑

转接杆,22

‑

架车接头,23

‑

焊接螺母,24

‑

螺母。

具体实施方式

22.下面结合附图,对本发明进行详细描述。

23.如图1所示,为本发明整体结构状态示意图,分别为架车一1、架车二2、架车三3、架车四4。四台单体架车置于水平地面,初始基准高度一致。

24.如图2

‑

4所示,以架车一1为例,展示架车一1、架车四4结构基本组成,分别为2组支撑托5、1组型架7、4组万向轮系6。型架7由钢管q345拼焊成型,为架车一1的主体结构,在弯矩较大的部位设计加强梁;型架7与万向轮系6相连的接口形式为螺纹形式,如图4所示架车一1接头22。支撑托5与型架7采用螺钉连接。

25.支撑托5结构形式如图3所示,支撑托结构8采用q345拼焊而成,上装2组滚轮系9、2组挡板10、2件把手11,并在支撑托结构8侧面板设计顶丝孔12。滚轮系9由中间轴、带深沟球轴承的运输橡胶轮组成,橡胶轮可绕中间轴自由旋转。如想锁死滚轮系,可通过在顶丝孔12拧入顶丝进行操作。

26.万向轮系6结构形式如图4所示,由万向轮20、转接杆21、焊接螺母23及螺母24组成。转接杆21为车削加工螺纹杆形式,与万向轮20连接的部位焊接螺母23,并且转接杆的头部装配螺母24。因万向轮20的存在,可使架车一1在水平地面自由移动,移动时可使用把手11便于操作。并且万向轮20自带刹车功能,可使架车一1移动至规定位置后锁死,不再移动。将螺母24拧松,通过旋转焊接螺母23(万向轮20的结构决定,万向轮可绕万向轮20安装平板360

°

旋转,故在旋转焊接螺母23时,万向轮可不动。),带动转接杆21旋转,可实现转接杆21在架车接头22中上下移动,从而实现架车一1的高度调节,高度调节完成后,向上旋转螺母24,可对万向轮系6进行高度锁死。

27.如图5所示为架车二2、架车三3组合状态下的结构示意图。架车二2、架车三3为提

高架车的稳定性,相比架车一1增加万向地脚支撑13接口,可装配万向地脚支撑13,必要时可将万向地脚支撑13旋下,辅助万向轮系6。万向地脚支撑13与架车二2、架车三3的连接形式同万向轮系6的连接方式。架车二2、架车三3的组合通过连接杆14及十字接口19进行连接。十字接口19为标准件,具备锁死的功能,连接杆14可根据实际操作的情况进行上下、前后的移动。架车二2、架车三3可拆掉支撑托5。

28.如图6所示为使用架车进行一级部段15、二级部段16对接过程示意图。

29.实现一级部段15、二级部段16对接具体实施过程如下:

30.1.将架车一1停放在水平地面,调节万向轮系6高度使架车一1与地面相对水平。将二级部段16吊装到架车一1上,再次调节万向轮系6,使弹体轴线相对平行于地面。

31.2.将架车二2、架车三3的组合停放在水平地面,调节万向轮系6使之与地面相对水平。将一级部段15吊装到架车二2、架车三3上,再次调节万向轮,使弹体轴线相对平行于地面。

32.3.将架车一1、架车二2、架车三3的组合缓慢靠近,通过调节两车万向轮系6,将一级部段15、二级部段16轴向调整到相对同轴,视情况锁死架车一1,将架车二2、架车三3的组合缓慢前移,通过旋转的方式将前后两段旋合连接。

33.4.使用吊具将飞行器起吊,撤出架车二2、架车三3,并更换架车四4进行一级部段15的支撑。

34.如图7所示为使用架车进行飞行器17与发射装置18对接过程示意图。

35.实现飞行器17与发射装置18对接具体实施过程如下:

36.1.将架车二2、架车三3的上端支撑托5拆除,调节两架车水平高度及之间的距离,装配连接杆14。

37.2.将发射装装置吊装至架车二2、架车三3的组合平面。

38.3.在架车平面相应位置安装螺钉与螺母,将架车二2、架车三3与发射装置18连接固定。

39.4.通过架车缓慢移动飞行器17,使飞行器17与发射装置18靠近。调节两部分水平相对位置,使两部分轴线相对同轴。

40.5.锁死架车二2、架车三3,旋出万向地脚支撑13。

41.6.将飞行器17水平推入发射装置18,此过程中,配合移除架车四4与架车一1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1