减损装置、边界层吸入风扇和飞行器的制作方法

1.本发明涉及一种减损装置、边界层吸入风扇和飞行器。

背景技术:

2.国际民航组织和相关科研机构对未来飞行器的油耗、环保等指标要求越来越严苛。根据报道,nasa和欧盟希望截止在2035年期间(n+3时间框架),飞行器的油耗降低70%。而基于常规燃油构型的航空发动机已无法达到这一要求。近年来,欧美主要航空先进国家分别从飞机构型和能源使用方式等新角度出发,提出了新型气动布局和使用新能源的飞机/发动机推进系统概念。在这些新型飞机构型中,飞机尾部装有附面层吸入电动风扇(bli风扇,boundary layer ingestion fan)的边界层吸入式推进系统(欧美称propulsive fuselage concept)目前成为研究热点。

3.该构型的基本思想是在传统飞机尾部加入一个风扇,该风扇通常由常规燃气涡轮发动机工作产生的电力直接驱动。尾部风扇工作时,能够将机身表面由于受到粘性作用而逐渐累积的气体附面层有效地吸入,从而减少机体附面层积聚,有效降低飞行器的阻力,最终达到降低航程油耗的目的。由于尾部风扇的附面层吸入作用,国外通常将该风扇成为边界层吸入风扇(boundary layer ingestion fan,bli fan)。另一方面,边界层吸入风扇也提供大约20%~30%的推力,因此在飞机总推力需求不变的情况下,常规燃气涡轮发动机的推力需求减小,因此其风扇直径也可以缩小,更容易满足短舱最大直径下的尺寸约束限制。

4.国外ge、空客等飞机和发动机公司均在这一思路上提出了各自的安装在机体尾部的边界层吸入风扇的相关专利。由于边界层吸入风扇的附面层吸除作用,同时相当于间接增加了传统燃气涡轮发动机的涵道比,根据资料显示,相比同等技术条件下的普通飞行器构型,装有边界层吸入风扇的飞机构型能够节省大约9~14%的燃油消耗,经济效率非常可观。

5.虽然边界层吸入风扇具有可观的降低油耗经济效益,但是在工程应用中边界层吸入风扇仍然具有一定的改善空间。最典型的方面例如,由于在上游受到机体和垂直尾翼附面层的干扰,边界层吸入风扇的进口气流将持续存在着叶根附近一周的径向畸变和部分区域的附面层低能流体,即持续工作在径向畸变和周向畸变环境中。根据有关资料评估显示,尾部边界层吸入风扇的效率相比均匀进气条件的情况下降大约4个百分点。

技术实现要素:

6.本发明要解决的技术问题是为了克服现有技术中的边界层吸入风扇工作效率低的缺陷,提供一种减损装置、边界层吸入风扇和飞行器。

7.本发明是通过下述技术方案来解决上述技术问题:

8.一种减损装置,所述减损装置应用于风扇,所述风扇包括:短舱、内机匣和风扇叶片,所述短舱套设于所述内机匣的外侧并形成间隔,其特点在于,所述减损装置包括有:根

部减损体,所述根部减损体从所述内机匣的外壁沿径向向外延伸至所述间隔内并环绕所述内机匣旋转;顶部减损体,所述顶部减损体从所述短舱的内壁沿径向向内延伸至所述间隔内并环绕所述内机匣旋转;所述根部减损体的伸出端与所述顶部减损体的伸出端之间具有第二间隔;空气流经所述减损装置后流向所述风扇叶片。

9.在本方案中,采用上述结构形式,减损装置不仅成本相对较低,易于拆装,并且该减损装置能够有效地减小风扇叶片顶部和叶根附近的附面层低能流体积聚,提高风扇的进口气流品质和气动效率,有效解决了边界层吸入风扇工作效率低的问题,有利于降低发动机油耗,减少碳排放,提高飞行器的经济性。

10.较佳地,所述减损装置还包括第一驱动部和第二驱动部;所述第一驱动部与所述短舱固定连接,所述第一驱动部使所述顶部减损体环绕所述内机匣旋转;所述第二驱动部与所述内机匣固定连接,所述第二驱动部使所述根部减损体环绕所述内机匣旋转。

11.在本方案中,采用上述结构形式,减损装置上根部减损体和顶部减损体相对独立的驱动设计,使得实际过程中针对根部减损体和顶部减损体的调节方式更加灵活,有利于使得减损装置与风扇叶片协同工作时获得最佳的匹配效果。

12.较佳地,所述第一驱动部环绕并固定于所述短舱的内壁,所述第一驱动部的内壁固定安装有所述顶部减损体,所述第一驱动部使所述顶部减损体的伸出端环绕所述根部减损体旋转。

13.较佳地,所述第一驱动部包括电机定子和电机转子,所述短舱的内壁环绕并固定有所述电机定子,所述电机定子的内壁环绕设有所述电机转子,所述电机转子可在所述电机定子内转动,所述电机转子的内壁沿其圆周方向均匀固定有若干所述顶部减损体,所述电机转子使所述顶部减损体的伸出端围绕所述内机匣旋转。

14.在本方案中,采用上述结构形式,第一驱动部采用环形电机并且设置安装于短舱内壁,这样使得第一驱动部的结构形式和布置形式得到简化,同时第一驱动部不会对风扇的进气情况产生干扰。

15.较佳地,所述第二驱动部包括第一电机和第一传动轴,所述第一电机固定安装于所述内机匣中,所述第一传动轴的端部与所述第一电机固定连接,所述第一传动轴的外壁沿圆周方向均匀固定安装有若干所述根部减损体,所述根部减损体的伸出端环绕所述内机匣旋转。

16.在本方案中,采用上述结构形式,根部减损体可以使内机匣附近的附面层动能增加,附面层厚度减少,有利于提高风扇的气动效率,并且根部减损体有独立的第二驱动部对其进行驱动,有利于使得针对根部减损体的调节方式更加灵活。

17.较佳地,所述减损装置还包括第二电机和第二传动轴,所述第二电机通过所述第二传动轴使所述风扇叶片在所述间隔之间旋转。

18.在本方案中,采用上述结构形式,风扇叶片起到了对机身的附面层进行抽吸以及产生前进推力的作用,并且风扇叶片有独立的第二电机对其进行驱动,这样方便根据实验或计算的结果以及推力需求对风扇叶片的工作状态进行灵活配置。

19.较佳地,所述减损装置还包括第二传动轴,所述第二传动轴套设于所述第一传动轴外侧,所述第二传动轴的一端与所述第一电机固定连接,所述第二传动轴另一端向所述根部减损体延伸,所述第二传动轴伸出端的外壁沿圆周方向固定安装有若干所述风扇叶

片,所述第二传动轴使所述风扇叶片在所述间隔之间旋转。

20.较佳地,所述第二传动轴同轴套设于所述第一传动轴的外侧。

21.在本方案中,采用上述结构形式,可以减少电机的数量,节省内机匣内的空间,有利于使得减损装置与风扇之间具有更好的集成度。

22.较佳地,所述风扇还包括减速部,所述第一传动轴包括第一轴和第二轴,所述第一轴的一端与所述第一电机固定连接,所述第一轴的另一端与所述减速部的输入端固定连接,所述减速部的输出端与所述第二轴的一端固定连接,所述第二轴的外壁沿圆周方向均匀固定安装有若干所述根部减损体,所述根部减损体的伸出端环绕所述内机匣旋转。

23.在本方案中,采用上述结构形式,减速部起到了对根部减损体进行调速的作用,有利于使根部减损体和风扇叶片获得各自需求的旋转速度。

24.一种边界层吸入风扇,其特点在于,所述边界层吸入风扇采用上述所述减损装置。

25.在本方案中,边界层吸入风扇采用这样结构形式的减损装置不仅成本相对较低,易于拆装,并且该减损装置能够有效地减小风扇叶片顶部和叶根附近的附面层低能流体积聚,提高风扇的进口气流品质和气动效率,有效解决了边界层吸入风扇工作效率低的问题,有利于降低发动机油耗,减少碳排放,提高飞行器的经济性。

26.一种飞行器,其特点在于,所述飞行器采用上述所述边界层吸入风扇。

27.在本方案中,飞行器尾部的边界层吸入风扇采用这样结构形式的减损装置不仅成本相对较低,易于拆装,并且该减损装置能够有效地减小风扇叶片顶部和叶根附近的附面层低能流体积聚,提高风扇的进口气流品质和气动效率,有效解决了边界层吸入风扇工作效率低的问题,有利于降低发动机油耗,减少碳排放,提高飞行器的经济性。

28.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

29.本发明的积极进步效果在于:

30.在边界层吸入风扇的短舱内壁和内机匣外壁形成的间隔中设计安装减损装置,减损装置这样的结构形式不仅成本相对较低,易于拆装,并且该减损装置能够有效地减小风扇叶片顶部和叶根附近的附面层低能流体积聚,提高风扇的进口气流品质和气动效率,有效解决了边界层吸入风扇工作效率低的问题,有利于降低发动机油耗,减少碳排放,提高飞行器的经济性。

附图说明

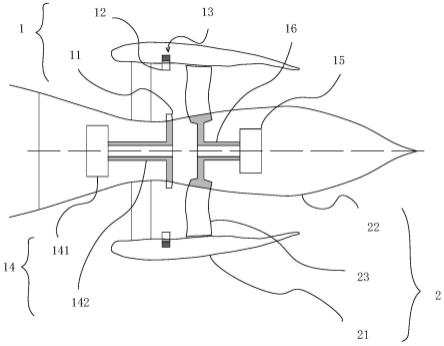

31.图1为本发明实施例的安装有减损装置的边界层吸入风扇的结构示意图。

32.图2为本发明实施例的第一驱动部的结构示意图。

33.图3为本发明其它实施例的边界层吸入风扇的结构示意图。

34.图4为本发明实施例的飞行器的结构示意图。

35.附图标记说明:

36.减损装置 1

37.根部减损体 11

38.顶部减损体 12

39.第一驱动部 13

40.电机定子 131

41.电机转子 132

42.第二驱动部 14

43.第一电机 141

44.第一传动轴 142

45.第一轴 1421

46.第二轴 1422

47.第二电机 15

48.第二传动轴 16

49.减速部 17

50.边界层吸入风扇 2

51.短舱 21

52.内机匣 22

53.风扇叶片 23

54.飞行器 3

55.右发动机 31

56.右发电机 32

57.右发动机电缆 33

58.左发动机 34

59.左发电机 35

60.左发动机电缆 36

具体实施方式

61.下面通过实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在的实施例范围之中。

62.本发明实施例提供一种减损装置1,如图1-4所示,减损装置1应用于风扇,风扇包括:短舱21、内机匣22和风扇叶片23,短舱21套设于内机匣22的外侧并形成间隔,减损装置1包括有:根部减损体11,根部减损体11从内机匣22的外壁沿径向向外延伸至间隔内并环绕内机匣22旋转;顶部减损体12,顶部减损体12从短舱21的内壁沿径向向内延伸至间隔内并环绕内机匣22旋转;根部减损体11的伸出端与顶部减损体12的伸出端之间具有第二间隔;空气流经减损装置1后流向风扇叶片23。

63.采用上述结构形式,在边界层吸入风扇2的短舱21内壁和内机匣22外壁形成的间隔中设计安装减损装置1,减损装置1包括若干沿内机匣22圆周方向均匀分布并从内机匣22外壁沿径向向外延伸到间隔中的根部减损体11,以及若干沿短舱21圆周方向均匀分布并从短舱21内壁沿径向向内延伸到间隔中的顶部减损体12。

64.减损装置1工作时,若干根部减损体11环绕内机匣22进行旋转,若干顶部减损体12位于根部减损体11的外圈环绕内机匣22进行旋转;边界层吸入风扇2在实际工作状态下,由于其上游受到机体和垂直尾翼附面层的干扰,边界层吸入风扇2的进口气流将持续存在着风扇叶片23叶根附近一周的径向畸变和部分区域的附面层低能流体,故将减损装置1设置

于边界层吸入风扇2的风扇叶片23之前,即空气流经减损装置1后才流向风扇叶片23。

65.针对风扇叶片23叶根附近存在附面层低能流体积聚问题,可控制根部减损体11的高度范围占边界层吸入风扇2风扇叶片23高度的0%~20%,针对风扇叶片23顶部附近存在附面层低能流体积聚问题,可控制顶部减损体12的高度范围占边界层吸入风扇2风扇叶片23高度的0%~20%,同时根部减损体11和顶部减损体12具体的造型和高度值可由实验或计算得到的附面层厚度分布情况进行相应优化调整,根部减损体11和顶部减损体12的旋转方向和转速根据实验和cfd数值计算结果进行相应的优化匹配,以使边界层吸入风扇2的气动效率达到最佳。

66.减损装置1这样的结构形式不仅成本相对较低,易于拆装,并且该减损装置1能够有效地减小风扇叶片23顶部和叶根附近的附面层低能流体积聚,提高风扇的进口气流品质和气动效率,有效解决了边界层吸入风扇2工作效率低的问题,有利于降低发动机油耗,减少碳排放,提高飞行器3的经济性。

67.作为一种较佳的实施方式,如图1所示,减损装置1还包括第一驱动部13和第二驱动部14;第一驱动部13与短舱21固定连接,第一驱动部13使顶部减损体12环绕内机匣22旋转;第二驱动部14与内机匣22固定连接,第二驱动部14使根部减损体11环绕内机匣22旋转。

68.根部减损体11和顶部减损体12有着各自独立的驱动部,其中第一驱动部13安装于短舱21内上并与短舱21的内壁固定连接,其中第二驱动部14固定安装于内机匣22内,在减损装置1工作时,位于根部减损体11外圈的若干顶部减损体12在第一驱动部13的驱动下环绕内机匣22进行旋转运动,位于内机匣22外侧的根部减损体11在第二驱动部14的驱动下环绕内机匣22进行旋转运动,同时根部减损体11和顶部减损体12的旋转方向和转速可根据实验和cfd数值计算结果进行相应的优化匹配,以使得边界层吸入风扇2风扇叶片23的根部和顶部附面层低损失区域相对最小,边界层吸入风扇2的气动效率达到最佳。减损装置1上根部减损体11和顶部减损体12相对独立的驱动设计,使得实际过程中针对根部减损体11和顶部减损体12的调节方式更加灵活,有利于使得减损装置1与风扇叶片23协同工作时获得最佳的匹配效果。

69.作为一种较佳的实施方式,如图1、图2所示,第一驱动部13环绕并固定于短舱21的内壁,第一驱动部13的内壁固定安装有顶部减损体12,第一驱动部13使顶部减损体12的伸出端环绕根部减损体11旋转。第一驱动部13包括电机定子131和电机转子132,短舱21的内壁环绕并固定有电机定子131,电机定子131的内壁环绕设有电机转子132,电机转子132可在电机定子131内转动,电机转子132的内壁沿其圆周方向均匀固定有若干顶部减损体12,电机转子132使顶部减损体12的伸出端围绕内机匣22旋转。

70.第一驱动部13采用环形电机,环形电机上的电机定子131与短舱21固定连接,环形电机上的电机转子132安装于电机定子131内,在电机转子132的内壁沿其圆周方向均匀安装有若干顶部减损体12,若干顶部减损体12沿电机转子132的径向向内延伸,当环形电机工作时,电机定子131驱动电机转子132带动若干顶部减损体12环绕内机匣22进行旋转运动,同时可控制顶部减损体12的高度范围占边界层吸入风扇2风扇叶片23高度的0%~20%,顶部减损体12具体的造型和高度值可由实验或计算得到的附面层厚度分布情况进行相应优化调整,顶部减损体12的旋转方向和转速根据实验和cfd数值计算结果进行相应的优化匹配。第一驱动部13采用环形电机并且设置安装于短舱21内壁,这样使得第一驱动部13的结

构形式和布置形式得到简化,同时第一驱动部13不会对风扇的进气情况产生干扰。

71.作为一种较佳的实施方式,如图1所示,第二驱动部14包括第一电机141和第一传动轴142,第一电机141固定安装于内机匣22中,第一传动轴142的端部与第一电机141固定连接,第一传动轴142的外壁沿圆周方向均匀固定安装有若干根部减损体11,根部减损体11的伸出端环绕内机匣22旋转。

72.根部减损体11通过第二驱动部14进行运动,第二驱动部14中的第一电机141固定安装于内机匣22中,第一电机141的动力输出端上连接有第一传动轴142,第一传动轴142与内机匣22保持同轴,第一传动轴142的外壁与若干沿其圆周方向均匀分布的根部减损体11的端部固定连接,第一电机141工作时通过第一传动轴142带动根部减损体11的伸出端在间隔中环绕内机匣22进行旋转运动,同时可控制根部减损体11的高度范围占边界层吸入风扇2风扇叶片23高度的0%~20%,根部减损体11具体的造型和高度值可由实验或计算得到的附面层厚度分布情况进行相应优化调整,根部减损体11的旋转方向和转速根据实验和cfd数值计算结果进行相应的优化匹配,根部减损体11可以使内机匣22附近的附面层动能增加,附面层厚度减少,有利于提高风扇的气动效率,并且根部减损体11有独立的第二驱动部14对其进行驱动,有利于使得针对根部减损体11的调节方式更加灵活。

73.作为一种较佳的实施方式,如图1所示,减损装置1还包括第二电机15和第二传动轴16,第二电机15通过第二传动轴16使风扇叶片23在间隔之间旋转。

74.空气流经减损装置1后流向风扇叶片23,风扇叶片23通过第二电机15和第二传动轴16进行旋转运动,第二电机15固定连接于内机匣22内中,第二传动轴16的一端与第二电机15的动力输出端固定连接,第二传动轴16的另一端同轴固定连接有叶片盘,叶片盘与若干沿其圆周方向均匀布置的风扇叶片23固定连接,第二电机15工作时通过第二传动轴16带动风扇叶片23在短舱21和内机匣22之间的间隔中进行旋转运动,风扇叶片23起到了对机身的附面层进行抽吸以及产生前进推力的作用,并且风扇叶片23有独立的第二电机15对其进行驱动,这样方便根据实验或计算的结果以及推力需求对风扇叶片23的工作状态进行灵活配置。

75.作为一种较佳的实施方式,如图3所示,减损装置1还包括第二传动轴16,第二传动轴16套设于第一传动轴142外侧,第二传动轴16的一端与第一电机141固定连接,第二传动轴16另一端向根部减损体11延伸,第二传动轴16伸出端的外壁沿圆周方向固定安装有若干风扇叶片23,第二传动轴16使风扇叶片23在间隔之间旋转并且第二传动轴16与第一传动轴142保持同轴。

76.在其它实施例中,可以采用第一电机141同时驱动风扇叶片23和根部减损装置1的布置方案,第一传动轴142和第二传动轴16采用同轴套设的方式均与第一电机141的动力输出端固定连接,将第二传动轴16套设于第一传动轴142的外侧,并使得第二传动轴16的内壁与第一传动轴142的外壁之间具有间隔,第二传动轴16的伸出端同轴固定连接有叶片盘,叶片盘与若干沿其圆周方向均匀布置的风扇叶片23固定连接,第一传动轴142的伸出端的外壁与若干沿其圆周方向均匀分布的根部减损体11的端部固定连接,第一电机141工作时通过第一传动轴142和第二传动轴16分别带动根部减损体11和风扇叶片23在短舱21和内机匣22之间的间隔中进行旋转运动,这样的设计可以减少电机的数量,节省内机匣22内的空间,有利于使得减损装置1与风扇之间具有更好的集成度。

77.作为一种较佳的实施方式,如图3所示,风扇还包括减速部17,第一传动轴142包括第一轴1421和第二轴1422,第一轴1421的一端与第一电机141固定连接,第一轴1421的另一端与减速部17的输入端固定连接,减速部17的输出端与第二轴1422的一端固定连接,第二轴1422的外壁沿圆周方向均匀固定安装有若干根部减损体11,根部减损体11的伸出端环绕内机匣22旋转。

78.在其它实施例中,由于采用第一电机141同时驱动风扇叶片23和根部减损装置1的布置方案,所以在此方案中还要使用减速部17,同时将第一传动轴142分为第一轴1421和第二轴1422,第一轴1421将第一电机141的动力传输至减速部17,经减速部17进行速度调节后通过第二传动轴16传输到根部减损体11,减速部17起到了对根部减损体11进行调速的作用,有利于使根部减损体11和风扇叶片23获得各自需求的旋转速度。

79.本发明实施例提供一种边界层吸入风扇2,如图1、图3所示,边界层吸入风扇2采用上述减损装置1。

80.采用上述结构形式,在边界层吸入风扇2的短舱21内壁和内机匣22外壁形成的间隔中设计安装减损装置1,减损装置1包括若干沿内机匣22圆周方向均匀分布并从内机匣22外壁沿径向向外延伸到间隔中的根部减损体11,以及若干沿短舱21圆周方向均匀分布并从短舱21内壁沿径向向内延伸到间隔中的顶部减损体12;减损装置1工作时,若干根部减损体11环绕内机匣22进行旋转,若干顶部减损体12位于根部减损体11的外圈环绕内机匣22进行旋转;边界层吸入风扇2采用这样结构形式的减损装置1不仅成本相对较低,易于拆装,并且该减损装置1能够有效地减小风扇叶片23顶部和叶根附近的附面层低能流体积聚,提高风扇的进口气流品质和气动效率,有效解决了边界层吸入风扇2工作效率低的问题,有利于降低发动机油耗,减少碳排放,提高飞行器3的经济性。

81.本发明实施例提供一种飞行器3,如图4所示,飞行器3采用上述边界层吸入风扇2。

82.采用上述结构形式,在飞行器3尾部的边界层吸入风扇2的短舱21内壁和内机匣22外壁形成的间隔中设计安装减损装置1,减损装置1包括若干沿内机匣22圆周方向均匀分布并从内机匣22外壁沿径向向外延伸到间隔中的根部减损体11,以及若干沿短舱21圆周方向均匀分布并从短舱21内壁沿径向向内延伸到间隔中的顶部减损体12;减损装置1工作时,若干根部减损体11环绕内机匣22进行旋转,若干顶部减损体12位于根部减损体11的外圈环绕内机匣22进行旋转。

83.飞行器3两侧的左发动机34和右发动机31采用常规燃气涡轮发动机,两台发动机的低压轴、或高压轴分别与左发电机35和右发电机32通过减速齿轮箱等机构相连接并产生电力,左发电机35和右发电机32产生的电能分别通过左发动机电缆36线和右发动机电缆33线传输给尾部的边界层吸入风扇2,左发动机34和右发动机31中提取的电力功率作用在边界层吸入风扇2上产生的推力占总推力的10~25%。

84.飞行器3尾部的边界层吸入风扇2采用这样结构形式的减损装置1不仅成本相对较低,易于拆装,并且该减损装置1能够有效地减小风扇叶片23顶部和叶根附近的附面层低能流体积聚,提高风扇的进口气流品质和气动效率,有效解决了边界层吸入风扇2工作效率低的问题,有利于降低发动机油耗,减少碳排放,提高飞行器3的经济性。

85.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离

本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1