一种引气压力调节器的制作方法

1.本技术涉及飞机环控系统技术领域,尤其涉及一种引气压力调节器。

背景技术:

2.引气压力调节器是飞机环控系统中的重要附件,随着航空技术的发展,飞机环控系统对引气压力调节器的可靠性及轻量化要求越来越严格。

3.相关技术中,引气压力调节器的自动关闭功能由关断指令机构(约0.22kg)、控制装置(约0.55kg)和关断机构等三个组件实现,结构复杂,产品重量大,不满足主机要求,故需要对引气压力调节器的结构进行优化。

技术实现要素:

4.为了解决相关技术中的技术问题,本技术提供一种引气压力调节器,所述技术方案如下:

5.提供一种引气压力调节器,包括:关断机构、超压转换活门、伺服机构、调压指令机构和调节机构。

6.超压转换活门固定在关断机构的转换接头处;调节机构与关断机构的法兰面固定连接;调压指令机构固定在伺服机构的耳片上,伺服机构与调节机构的法兰面固定连接。

7.超压转换活门包括调节螺套、弹簧、弹簧座、背紧螺母、石墨衬套、上活门、活门座和下活门。

8.调节螺套位于活门座的远离下活门的一端;弹簧座位于石墨衬套远离下活门的一端,弹簧套接在弹簧座上并压紧在调节螺套上;背紧螺母位于活门座上且压紧调节螺套上;上活门与活门座之间为锥面密封,活门座与上活门的密封部位形成有密封带;下活门与活门座之间为球面密封,活门座与下活门的密封部位形成有密封带;石墨衬套为多边削扁结构,石墨衬套套接在上活门外侧,用于对上活门进行限位;上活门设置有螺纹杆,下活门内孔为螺纹,上活门和下活门螺纹连接,上活门的螺纹末端为削扁结构,下活门末端为薄壁结构;装配时先将上活门装入活门座中,再将下活门拧在上活门上,将上活门行程调节至预设距离,之后捏扁下活门的薄壁结构进行防松。

9.其中,石墨衬套为3边削扁结构。

10.其中,活门座与下活门的密封部位形成有密封带的宽度为0.05~0.1毫米。

11.其中,活门座与上活门的密封部位形成的密封带的宽度为0.05~0.1毫米。

12.其中,超压转换活门与关断机构的转换接头处螺纹连接。

13.其中,调节机构与关断机构的法兰面螺纹连接。

14.其中,调压指令机构与伺服机构的耳片螺纹,伺服机构与调节机构的法兰面螺纹连接。

15.其中,超压转换活门中上活门的预设行程为0.5~0.55毫米。

16.本技术提供的引气压力调节器,通过超压转换活门代替关断指令机构、控制装置。

当引气压力调节器调节机构出现故障时,经过调节机构的压力超过超压转换活门中弹簧的预压力,超压转换活门在压差作用下动作,下活门关闭,切断入口压力与关断机构打开腔的通路,上活门打开,将关断机构中打开腔的压力排到大气中,实现了引气压力调节器的超压自动关闭功能。该项改进使引气压力调节器零件数量减少30个,降低了产品的复杂程度,提高了产品的可靠性;重量减小约0.67kg,重量减小约22%;减重效果明显。同时,产品的局部安装空间减小了65~70毫米,产品的安装空间也大大缩小,便于产品在飞机上布局安装。

附图说明

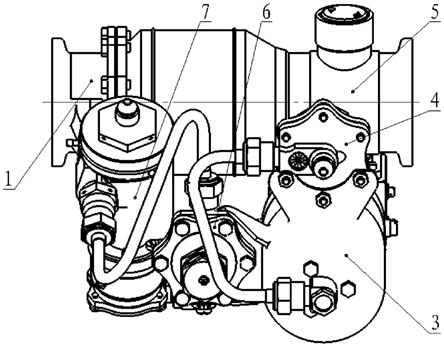

17.图1为改进前的引气压力调节器结构示意图;

18.图2为改进前的引气压力调节器原理示意图;

19.图3为本技术提供的引气压力调节器结构示意图;

20.图4为本技术提供的超压转换活门结构示意图;

21.图5为本技术提供的引气压力调节器原理示意图。

具体实施方式

22.下面结合附图和实施例对本技术做进一步说明:

23.相关技术中,引气压力调节器结构如图1所示,原理图如图2所示:

24.引气压力调节器包括:关断机构1、伺服机构3、调压指令机构4、调节机构5、关断指令机构6和控制装置7。其中自动关闭功能由关断指令机构6、控制装置7和关断机构1实现。

25.引气压力调节器的自动关闭和打开原理如下:当产品调压功能出故障时,产品入口压力pr增大,经过调节机构的e腔压力也增大,直至达到关断指令机构6的调定值时。在这种情况下,膜片8弯曲,打开流通截面,空气在压力作用下进入控制装置7中波纹管15的b腔内,下活门14打开,把小活塞9的g腔内压力排入大气。小活塞9在压差作用下克服弹簧10的力向上移动,上活门11打开,把关断机构1的活塞16打开腔f腔与大气压p0相连;平板活门12关闭,切断活塞打开腔f腔和经过调节机构的e腔之间的管路;中活门13关闭,切断活塞关闭腔d腔和产品出口pc之间的管路,结果在活塞16上产生了关闭方向的压差,在其作用下活塞16压缩弹簧17,从而关闭主气路通道。如果入口压力pr降低,膜片8向下移动切断关断指令机构6的流通截面,波纹管15的b腔内空气排入大气而压力降低,下活门14关闭。活塞9内腔g腔的压力与入口压力相等。上活门11关闭,平板活门12打开,把活塞打开腔f腔与经过调节机构的e腔相通。中活门13打开,把活塞关闭腔d腔与产品出口pc接通,在活塞16上产生打开方向的压差,活塞16打开,接通主气流通道。

26.本技术提供一种超压转换活门,采用超压转换活门(重量约0.1kg)代替“关断指令机构+控制装置”(重量约0.77kg)控制关断机构打开腔的压力,实现产品的自动关闭功能。

27.如图3所示,本技术提供的提供一种引气压力调节器,包括:关断机构1、超压转换活门2、伺服机构3、调压指令机构4和调节机构5。其中自动关闭功能由超压转换活门2和关断机构1实现。

28.超压转换活门2固定在关断机构1的转换接头处;调节机构5与关断机构1的法兰面固定连接;调压指令机构4固定在伺服机构3的耳片上,伺服机构3与调节机构5的法兰面固定连接;

29.如图4所示,超压转换活门2包括调节螺套21、弹簧22、弹簧座23、背紧螺母24、石墨衬套25、上活门26、活门座27和下活门28。

30.调节螺套21位于活门座27的远离下活门28的一端;弹簧座23位于石墨衬套25远离下活门28的一端,弹簧22套接在弹簧座23上并压紧在调节螺套21上;背紧螺母24位于活门座27上且压紧调节螺套21上;上活门26与活门座27之间为锥面密封,活门座27与上活门26的密封部位形成有密封带;下活门28与活门座27之间为球面密封,活门座27与下活门28的密封部位形成有密封带;石墨衬套25为多边削扁结构,石墨衬套25套接在上活门26外侧,用于对上活门26进行限位;上活门26设置有螺纹杆,下活门28内孔为螺纹,上活门26和下活门28螺纹连接,上活门26的螺纹末端为削扁结构,下活门28末端为薄壁结构;装配时先将上活门28装入活门座27中,再将下活门28拧在上活门26上,将上活门26行程调节至预设距离,之后捏扁下活门28的薄壁结构进行防松。其中,预设距离为0.5~0.55毫米。作用是保证关断机构1的活塞16的打开腔进气、排气顺畅。

31.其中,石墨衬套25为3边削扁结构,用于保证关断机构1的活塞16的打开腔排气顺畅。

32.其中,活门座27与下活门28的密封部位形成有密封带的宽度为0.05~0.1毫米,当下活门28关闭时,保证下活门28的密封性,防止入口压力pr进入关断机构1的活塞16的打开腔。

33.其中,活门座27与上活门26的密封部位形成的密封带的宽度为0.05~0.1毫米,当上活门26关闭时,保证上活门26的密封性,防止关断机构1的活塞16的关闭腔压力排入大气。

34.其中,超压转换活门2与关断机构1的转换接头处螺纹连接。

35.其中,调节机构5与关断机构1的法兰面螺纹连接。

36.其中,调压指令机构4与伺服机构3的耳片螺纹,伺服机构3与调节机构5的法兰面螺纹连接。

37.请参照图5,本技术提供的引气压力调节器的自动关闭和打开原理如下:

38.当产品调压功能出故障时,产品入口压力增大,经过调节机构5的e腔的压力也增大,直至超过超压转换活门2中弹簧22的预紧力,在这种情况下,下活门28关闭,切断活塞16打开腔f腔与e腔的通路;上活门26打开,接通f腔与大气的通路,f腔压力即为大气压力;活塞16的关闭腔d腔压力通过定径孔18与e腔压力接通,此时d腔压力高于f腔压力,活塞16在d腔和f腔压差作用下压缩弹簧17,关闭主气流通路。产品入口压力降低,e腔的压力也降低,直至低于超压转换活门2中弹簧22的预紧力,下活门28打开,接通f腔与e腔的通路,上活门26关闭,切断f腔与大气压的通路,此时,f腔压力即为e腔压力。由于节流孔19的存在,d腔压力稍低于e腔压力,活塞16在f腔、d腔压差和弹簧17复位力的合力作用下打开主气流通路。

39.本技术提供的引气压力调节器,通过超压转换活门代替关断指令机构、控制装置,当引气压力调节器调节机构出现故障时,经过调节机构的压力超过超压转换活门中弹簧的预压力,超压转换活门在压差作用下动作,下活门关闭,切断入口压力与关断机构打开腔的通路,上活门打开,将关断机构中打开腔的压力排到大气中,实现了引气压力调节器的超压自动关闭功能。该项改进使引气压力调节器零件数量减少30个,降低了产品的复杂程度,提高了产品的可靠性;重量减小约0.67kg,重量减小约22%;减重效果明显。同时,产品的局部

安装空间减小了65~70毫米,产品的安装空间也大大缩小,便于产品在飞机上布局安装。

40.上述实例仅仅是为了清楚说明所作的举例,而并非对实施方式的限定。对于所述领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1