一种机载吊挂物装卸系统及方法与流程

1.本发明属于航空重装空投领域,具体涉及一种机载吊挂物装卸系统及方法。

背景技术:

2.现阶段航空重装空投系统在执行物资投放时,常用的脱离方法主要是燃爆式(爆炸螺栓)和手动式两种:

3.延时燃爆弹炸开连接装置的方法以国内某型飞机大型物资空投为例,工作方式为:空投物资离开飞机后,连接在飞机上的拉绳拉脱脱离锁上延时燃爆弹的拔销,延时燃爆弹开始延时,当燃爆弹延时(燃爆弹延时时间大于降落伞张满稳降时间)结束后起爆,炸断脱离锁上的保险销;空投物资落地后,物资吊挂在脱离伞上的力大幅度减小,当吊挂栓在压缩弹簧的弹力作用下能够克服物资吊挂产生的摩擦力时,脱离锁打开,空投物资与降落伞脱离。脱离时机主要与延时燃爆弹延时的时间及吊挂栓从脱离锁的孔中脱离的情况有关。因为延时燃爆弹延时的时间与装药量、燃烧速度、海拔高度等因素有关,脱离时机不能精确控制,导致部分物资在落地后未来得及脱离;如吊挂栓在燃爆弹炸断脱离锁上的保险销时发生变形,则脱离锁存在不能打开的可能。当空投时遇大风等恶劣天时,导致物资被降落伞拉着在地面翻滚、造成损伤。

4.手动脱离即吊挂重物落地(到达目的地)后,由人将吊挂的重物从挂钩上取下,一般使用于起重机(龙门吊)吊装,工作效率较低。

技术实现要素:

5.本发明的目的:设计出一种机载吊挂物装卸系统及方法,以提高重装空投时的成功率,同时降低物资空投的成本。

6.一种自动脱离系统,其包括外壳组件、控制组件、杠杆滑块组件,所述的外壳组件a包括外壳1,外壳1的上部设置有用于连接外部装置的吊耳,外壳内部分割成3个区域,左上区域设置为控制组件b安装区域,右上区域设置为杠杆滑块组件c,下边区域设置为挂钩区域;所述的控制组件b上包括输出轴5,输出轴5与杠杆滑块组件c连接在一起,控制组件b上还设置有拔销6;拉绳7的一端与拔销6连接,拉绳7的另一端与外部装置连接;所述杠杆滑块组件包括设置在壳体内的滑动机构、转动机构、减力机构、闭锁机构,其中,所述滑动机构与输出轴5连接,同时与转动机构连接,所述转动机构连接减力机构,所述闭锁机构与减力机构连接,且其端头伸出壳体,连接吊装物。

7.所述滑动机构包括水平滑块8、竖直滑块9,其中,所述水平滑块8为直角梯形状结构,滑动安装在外壳内侧的水平滑槽a中,水平滑块8通过连接孔与控制组件b的输出轴5连接在一起;所述竖直滑块9滑动设置在外壳内的竖直滑槽c中,并与水平滑块8的斜边贴合在一起。

8.所述水平滑块8上设置有上锁孔,上锁孔对应的上盖4上设置有腰形槽b。

9.所述竖直滑块9的下端设置有通孔,通孔中安装有轴10,所述轴10与属于转动机构

的限位齿轮11上的滑道d相配合,并可在滑道d中移动。

10.所述转动机构包括限位齿轮11、限位柱12、连杆齿轮13,其中,所述限位齿轮11安装在壳体上,周缘设置有限位齿

①

和工作齿

②

,所述限位柱12设置在壳体上,用于限位齿

①

限位,所述工作齿

②

与连杆齿轮13上的工作齿

③

啮合。

11.所述减力机构包括连杆齿轮13、第一连杆15、第二连杆17、第三连杆18,其中,连杆齿轮13部分属于转动机构,同时部分作为减力机构通过第二连杆17与第一连杆15连接,所述第一连杆15与第三连杆18铰接。

12.所述连杆齿轮13的安装孔中装有复位弹簧14,该复位弹簧14套接在与壳体连接的安装柱上,用于上锁时,减力机构的复位。

13.所述连杆齿轮13、第一连杆15上均设置有若干纵向安装孔,所述第二连杆17通过设置在连杆齿轮13、第一连杆15上不同位置的安装孔,实现传动比的调节。

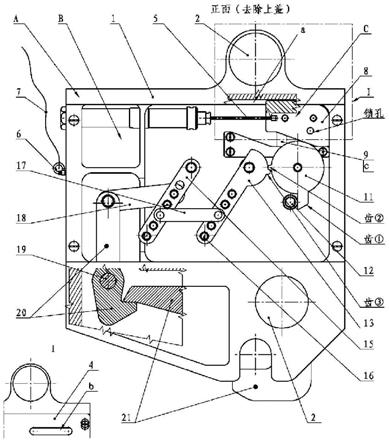

14.所述闭锁机构包括制动爪20、挂钩21,其中,所述制动爪20一端与第三连杆18铰接,另一端为带有角度的钩形,所述挂钩为长钩形,其长臂的一端勾挂在制动爪20上,短臂的一端吊挂重物。

15.所述输出轴5是刚性件或是柔性件。

16.一种基于所述的自动脱离系统的方法,其通过拉动拉绳7拔掉拔销6,使得控制组件b在满足设定条件后,回缩输出轴5,拉动水平滑块8移动,并带动竖直滑块9向下移动,并带动限位齿轮11逆时针转动,从而与连杆齿轮13脱开,释放连杆齿轮13,使得连杆齿轮13逆时针转动,解锁减力机构,并释放闭锁机构,使得挂钩释放吊挂物。

17.本发明的有益效果:

18.1本发明自动脱离系统,能够根据实际工作需求,合理设置工作参数,脱离时机可精确控制、投放成功率高;

19.2本发明自动脱离系统,相对于传统燃爆式脱离机构,其受环境干扰小,不易失效,可靠度高;

20.3本发明自动脱离系统,无任务损耗,可反复使用,使用维护性能好,成本低。

附图说明

21.图1是上锁状态前视图;

22.图2是上锁状态后视图;

23.图3是释放临界状态示意图;

24.图4是锁闭机构释放状态示意图;

25.图5是释放临界状态时齿

②

齿

③

的位置图;

26.图6是上锁过程示意图。

27.其中,a-外壳组件、b-控制组件、c-杠杆滑块组件、1-外壳、2-吊挂栓、3-插销、4-上盖、5-输出轴、6-拔销、7-拉绳、8-水平滑块、5-输出轴、9-竖直滑块、10-轴、11-限位齿轮、12-限位柱、13-连杆齿轮、14-复位弹簧、15-第一连杆、16-固定柱、17-第二连杆、18-第三连杆、19-支柱、20-制动爪、21-挂钩。

具体实施方式

28.下面结合附图和实施例对本发明做进一步说明:

29.请参阅图1至图4,一种自动脱离系统包括外壳组件a、控制组件b、杠杆滑块组件c,系统整体设计成方形。

30.外壳组件a作为体统的安装支撑部件,包括外壳1,所述外壳1的上部设置有对称的一对吊耳,吊耳上设置有贯通孔,通孔中安装有吊挂栓2,吊挂栓2用于与降落伞连接,吊挂栓2的一端设置有台阶帽,另一端设置有通孔,通孔中安装有快拔插销3,快拔插销3用于吊挂时快速拆装;外壳被肋分割成3个区域,左上区域设置为控制组件b安装区域,右上区域设置为杠杆滑块组件c,下边区域设置为挂钩区域;外壳1的边缘设置有数个螺钉孔,上盖4与外壳1固联在一起。

31.控制组件b自动脱离系统的控制部分,包括柔性输出轴5,输出轴5在工作时输出一定范围的动力和位移,输出轴5与杠杆滑块组件c铰接在一起,控制组件b上还设置有拔销6,拔销6是控制组件b的控制开关;拉绳7的一端与拔销6连接,拉绳7的另一端与航空器相连接。当接收航空器内发出的指令后,控制组件b控制输出轴5回缩,进行后续脱放作业。

32.杠杆滑块组件c作为自动脱离系统的减力机构,包括设置滑动机构、转动机构、减力机构、闭锁机构4部分。滑动机构包括设计为直角梯形的水平滑块8、竖直滑块9;所述水平滑块8安装在外壳1上的水平滑槽a,可在水平滑槽a中灵活滑动,水平滑块8的左边设置有连接孔,水平滑块8通过连接孔与控制组件b的柔性输出轴5连接在一起,承接控制组件b的输出。水平滑块8上设置有上锁孔,上锁孔对应的上盖4上设置有腰形槽b,使得水平滑块8能够在固定的轴线上往复滑动,避免脱轨失效。所述竖直滑块9安装在外壳1上的竖直滑槽c中,并可以在竖直滑槽c中灵活滑动,避免脱轨失效,竖直滑块9与水平滑块8的斜边贴合在一起组成滑动机构,将控制组件b的水平输出转换为竖直输出,竖直滑块9的下端设置有通孔,通孔中安装有轴10。转动机构包括限位齿轮11、限位柱12、连杆齿轮13;所述限位齿轮11固定在外壳1,并可绕回转轴转动;限位齿轮11上设置有滑道d,轴10与限位齿轮11上的滑道d相配合,并可在滑道d中移动,避免脱轨失效,将竖直运动转换为回转运动。所述限位齿轮11上设置限位齿

①

、工作齿

②

;所述外壳1上还固定有限位柱12,限位柱12用来限制限位齿轮11上的限位齿

①

只能在限位柱12的右侧运动,并在待工作状态下承担吊挂物传递过来的力,避免损伤水平滑槽a、竖直滑槽c、滑道d。所述连杆齿轮13固定在外壳1,并可绕回转轴转动;连杆齿轮13上设置有工作齿

③

,连杆齿轮13上的工作齿

③

与限位齿轮11上的工作齿

②

相啮合,用来传递控制组件b传递过来的开锁动力,并同时作为转动机构的行程开关。连杆齿轮13的回转轴上安装有复位弹簧14,用于在上锁时连杆齿轮13与限位齿轮11随动,使后续的减力机构、闭锁机构回位。所述减力机构包括连杆齿轮13、第一连杆15、第二连杆17、第三连杆18;所述连杆15固定在外壳1,并可绕回转轴转动;连杆齿轮13、连杆15的长臂上均设置了数个等距的通孔,通孔中均安装有固定柱16,所述连杆17的两端均设置有通孔,连杆17将连杆齿轮13、连杆15连接成双曲柄机构,可通过调整连杆17固定在连杆齿轮13、连杆15的上下位置来调整连杆机构的传动比,从而满足对不同重量吊挂物的装卸要求。所述连杆18的两端均设置有通孔,连杆18的一端通过固定柱16与连杆15铰接在一起;所述制动爪20通过支柱19铰接在外壳1上,所述制动爪20的一端设置有通孔,制动爪20通过通孔与连杆18的一端铰接在一起,制动爪20的另一端设置成带有角度的钩形,用于与挂钩21活动连接;外壳1上

设置有通孔,通孔中安装有吊挂栓2、插销3,挂钩21通过吊挂栓2铰接在外壳1上,挂钩21设计成钩形,长臂的一端勾挂在制动爪20上,短臂的一端吊挂重物。

33.实施例1:

34.本发明机载吊挂物装卸系统进行投放时,具体实施过程如下:

35.步骤1:将空投物资挂在挂钩21上,转动挂钩21处于闭锁位置;将拔销6插在控制组件b上,采用专用工具通过上锁孔向右拉动水平滑块8对控制组件b上锁,限位齿轮11上的限位齿

①

被限位柱12挡住,物资施加在杠杆滑块组件c上的力被限位柱12挡住,整个脱离系统处于力平衡状态;

36.步骤2:空投物资离机时,连接在航空器上的拉绳7同时拉脱连接在控制组件b上的拔销6;

37.步骤3:空投物资上装配的降落伞系统在气流的吹袭下张满,整个伞载系统在物资重力及空气阻力的双重作用下处于稳降状态;

38.步骤4:控制组件b在满足预置工作条件后工作,在水平滑块8上输出向左的水平拉力f1,物资施加在挂钩21上的力经杠杆滑块组件c减小后在水平滑块8上输出向右的水平拉力f2,f1<f2,脱离系统处于待脱离状态;

39.步骤5:当伞载系统着陆后,物资施加在挂钩21上的力经杠杆滑块组件c减小后在水平滑块8上输出向右的水平拉力f2大幅减小,当f1>f2时,控制组件b克服物资施加在脱离锁上的力拉动水平滑块8向左运动;

40.步骤6:水平滑块8向左运动的同时,带动竖直滑块9向下运动;竖直滑块9向下运动的同时,带动限位齿轮11逆时针转动;限位齿轮11转动的同时带动相啮合的连杆齿轮13顺时针转动;连杆齿轮13顺时针转动的同时,带动连15、连杆17、连杆18向左摆动;连杆18向左摆动的同时,带动铰接在连杆18上的制动爪20绕着支柱19向右转动;

41.步骤6:当连杆齿轮13上工作齿

③

与限位齿轮11上的工作齿

②

脱开啮合时,连杆齿轮13在物资施加在挂钩21上力的作用下逆时针转动,并带动后续机构反方向运动,当制动爪20释放挂钩21时,挂钩21在物资的残余力的作用下打开,物资与降落伞系统实现脱离。

42.实施例2,本发明机载吊挂物装卸系统在控制组件b上锁前安装吊挂物资时,

43.步骤1:将空投物资挂在挂钩21上,转动挂钩21处于闭锁位置;

44.步骤2:将拔销6插在控制组件b上,采用专用工具通过上锁孔向右拉动水平滑块8对控制组件b上锁;

45.步骤3:水平滑块8向右移动的过程中,通过竖直滑块9带动限位齿轮11顺时针转动,并被限位柱12挡住;

46.步骤4:连杆齿轮13上的工作齿

③

被限位齿轮11上的工作齿

②

挡住吊挂,物资安装完毕;

47.步骤5:将空投物资按要求挂置在航空器的挂架上,将拉绳7的另一端挂在航空器上。

48.实施例3,本发明机载吊挂物装卸系统在控制组件b上锁后安装吊挂物资时,

49.步骤1:拔出挂钩21出的快拔插销3,取下吊挂栓2,继而取下挂钩21;

50.步骤2:将空投物资挂在挂钩21上,将挂钩21放置在闭锁位置;

51.步骤3:吊挂栓2插在外壳1上对应的孔中,并插上快拔插销3,物资安装完毕;

52.步骤4:将空投物资按要求挂置在航空器的挂架上,将拉绳7的另一端挂在航空器上。

53.重装空投是应急救援、物资投放的重要手段,体现了一个国家的快速投放能力,是在任务下达后,能在最短时间内将物资、装备及时、精确、安全的投放到目标地点。本发明自动脱离系统,能够根据实际任务需求,合理设置工作参数,精确控制脱离时机,进行精确可靠投放,同时,吊装方便,快捷,具有极大的实际应用价值。

54.本发明采用开锁装置作为系统脱离的启动装置,采用杠杆滑块组件作为力放大机构,结构紧凑,与现有的脱离装置相比,具有环境适应性好,脱离误差小,可靠性高,可反复使用,使用维护性好,成本低等优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1