双蒸发器型蒸发循环制冷系统的制作方法

1.本实用新型涉及直升机用蒸发循环制冷系统,具体涉及双蒸发器型蒸发循环制冷系统。

背景技术:

2.在飞机、直升机等飞行器上通常会装备雷达系统、惯性导弹系统、火控系统等机载电子电控设备,对飞行器的空调制冷系统的要求也越来越高。

3.由于早期蒸发循环制冷系统的可靠性差且制冷剂容易泄露等缺陷,飞行器的制冷系统多数采用空气循环制冷系统。随着蒸发循环制冷系统的发展,以及各类弊端的有效解决,已经在直升机等飞行器上重新广泛使用。

4.由于在飞行过程中除了需要对驾驶舱、座舱的人员提供冷风和通风外,还需要对设备舱的电子设备提供冷风,避免设备失效。由于飞行器的电力资源以及空间有限,需要解决利用一台压缩制冷装置同时满足两个舱室的制冷需求。

技术实现要素:

5.为满足直升机在热气候飞行时的制冷需求,本实用新型的目的在于提供双蒸发器型蒸发循环制冷系统。

6.本实用新型采取的技术方案为:

7.双蒸发器型蒸发循环制冷系统,包括压缩机、冷凝器组件、三通电磁阀、驾驶舱蒸发器组件、设备舱蒸发器组件以及制冷剂管路,所述压缩机的排气口经管道连接冷凝器进口,冷凝器出口进管道连接三通电磁阀的输入口,三通电磁阀的两个输出口经管道分别对应连接驾驶舱蒸发器组件和设备舱蒸发器组件的输入口,驾驶舱蒸发器组件和设备舱蒸发器组件的输出口分别经管道连接压缩机的吸气口;所述驾驶舱蒸发器组件包括箱体、蒸发器芯体、一对出风管、膨胀阀以及一对风机;箱体一个侧壁上设有进风口,蒸发器芯体安装于箱体内并靠近进风口处,一对出风管安装于箱体外侧的顶部远离进风口的一侧并联通箱体内部,一对风机固定安装于箱体内并与一对出风管对应连接;所述膨胀阀固定安装于箱体内,膨胀阀串接于冷凝器与蒸发器芯体之间。

8.进一步地,所述蒸发器芯体的顶部穿过箱体的顶面并由铆接于箱体顶面的顶板限位;蒸发器芯体的前后侧面由一对限位板和挡板限位;蒸发器芯体的底部支承于箱体底板。

9.进一步地,所述蒸发器芯体的正下方安装有承水盘,所述承水盘呈漏斗状,所述承水盘的中心最低点向下延伸出排水管,所述排水管竖直向下伸出箱体的外侧。

10.进一步地,所述出风管包括水平管和90

°

圆弧腔,所述出风管自箱体顶部由圆弧腔过渡换向后由水平管水平出风。

11.进一步地,一对所述的出风管出风方向相反。

12.进一步地,所述箱体的两条相对的底边向外侧延伸出水平的安装板,所述安装板上加工有一排安装孔。

13.再进一步地,所述压缩机排气口与冷凝器间串联有单向阀。

14.采取以上技术方案后,本实用新型的有益效果为:

15.利用一台压缩机及一个冷凝器配合一对蒸发器对设备舱和驾驶舱同时提供冷风,避免使用两个独立的蒸发循环制冷系统,在满足飞机制冷需求的同时节约了空间和能源。

16.驾驶舱蒸发器采用双出风口的方式,能够对驾驶舱的多个方向同时供应冷风,制冷效果好,覆盖范围广;

17.驾驶舱蒸发器的蒸发器芯体限位和固定结构以及箱体的安装结构稳定,抗振效果好,提高使用寿命;

18.在压缩机排气管上增加单向阀,有效的控制了制冷剂回流的问题,解决了动力组件泄压的问题,提高了制冷系统的可靠性。

附图说明

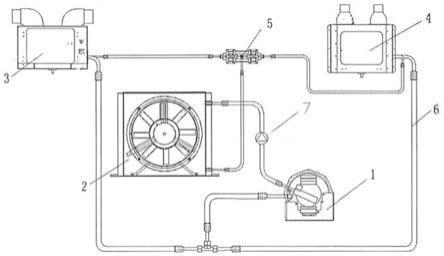

19.图1为蒸发循环制冷系统的原理图;

20.图2为驾驶舱蒸发器组件的主视图;

21.图3为驾驶舱蒸发器组件的a-a剖视图;

22.图4为驾驶舱蒸发器组件的b-b剖视图。

具体实施方式

23.以下结合附图对本实用新型的具体实施方式做进一步详述:

24.如图所示,双蒸发器型蒸发循环制冷系统,由压缩机1、冷凝器组件2、三通电磁阀5、驾驶舱蒸发器组件3、设备舱蒸发器组件4以及制冷剂管路6依次连接形成的回路。压缩机1的排气口经管道连接冷凝器进口,在该管道上安装有单向阀7,当制冷系统停机时由于氟管内的压差原因,高压气态制冷剂带动冷冻油一起向低压氟管内回流,进入压缩机1的排气腔内,由于冷冻油和液态的制冷剂堵在压缩机1的排气腔内,当系统再次启动时在压缩机的排气腔内瞬间产生高压,从而造成压缩机的泄压现象,在压缩机1排气管上增加单向阀7,有效的控制了制冷剂回流的问题,解决了动力组件泄压的问题,提高了制冷系统的可靠性。冷凝器2为风冷式冷凝器,冷凝器2出口进管道连接三通电磁阀5的输入口,三通电磁阀5的两个输出口经管道分别对应连接驾驶舱蒸发器组件3和设备舱蒸发器组件4的输入口,驾驶舱蒸发器组件3和设备舱蒸发器组件4的输出口分别经管道连接压缩机1的吸气口。三通电磁阀3可以控制冷凝器2单独项某个舱室提供冷风,或者同时向两个舱室提供冷风。

25.驾驶舱蒸发器组件3包括箱体8、蒸发器芯体9、一对出风管10、膨胀阀11以及一对风机12;箱体8为密闭腔体,箱体8的两条相对的底边向外侧延伸出水平的安装板13,安装板13上加工有一排安装孔14,用于将箱体8固定安装。箱体8的其中一个侧壁上设有进风口15,蒸发器芯体9安装于箱体8内并靠近该进风口15处,蒸发器芯体9的顶部穿过箱体8的顶面并由铆接于箱体顶面的顶板16限位,蒸发器芯体9的底部支承于箱体底板。蒸发器芯体9的前后侧面由一对限位板限位17,蒸发器芯体9的后侧面由挡板18限位固定;蒸发器芯体9的正下方安装有漏斗状的承水盘19,承水盘19的中心最低点向下延伸出排水管20,排水管20竖直向下伸出箱体8的外侧。

26.膨胀阀11固定安装于箱体8内,膨胀阀11串接于冷凝器2与蒸发器芯体9之间。

27.一对出风管10安装于箱体8外侧的顶部远离进风口15的一侧并联通箱体8内部。出风管10包括水平管和90

°

圆弧腔101,圆弧腔101一端与箱体8联通,圆弧腔101的另一端安装水平管102,圆弧腔101过渡换向后由水平管102水平出风,一对出风管10的水平管102方向相反,便于向驾驶舱两侧同时输送冷风。

28.一对风机12固定安装于箱体8内并与一对出风管10对应连接;一个风机对应一个出风管输出。也可以使用一个风机对应两个出风口,或者在箱体内有隔板隔出出风室,风机输送至出风室,出风室联通两个出风管。

29.驾驶舱蒸发器组件3、设备舱蒸发器组件4为结构大体相同的蒸发器组件。设备舱蒸发器组件的出风管为两根竖直的出风管。

技术特征:

1.双蒸发器型蒸发循环制冷系统,包括压缩机、冷凝器组件、三通电磁阀、驾驶舱蒸发器组件、设备舱蒸发器组件以及制冷剂管路,所述压缩机的排气口经管道连接冷凝器进口,冷凝器出口进管道连接三通电磁阀的输入口,三通电磁阀的两个输出口经管道分别对应连接驾驶舱蒸发器组件和设备舱蒸发器组件的输入口,驾驶舱蒸发器组件和设备舱蒸发器组件的输出口分别经管道连接压缩机的吸气口;其特征在于,所述驾驶舱蒸发器组件包括箱体、蒸发器芯体、一对出风管、膨胀阀以及一对风机;箱体一个侧壁上设有进风口,蒸发器芯体安装于箱体内并靠近进风口处,一对出风管安装于箱体外侧的顶部远离进风口的一侧并联通箱体内部,一对风机固定安装于箱体内并与一对出风管对应连接;所述膨胀阀固定安装于箱体内,膨胀阀串接于冷凝器与蒸发器芯体之间。2.根据权利要求1所述的双蒸发器型蒸发循环制冷系统,其特征在于,所述蒸发器芯体的顶部穿过箱体的顶面并由铆接于箱体顶面的顶板限位;蒸发器芯体的前后侧面由一对限位板和挡板限位;蒸发器芯体的底部支承于箱体底板。3.根据权利要求1所述的双蒸发器型蒸发循环制冷系统,其特征在于,所述蒸发器芯体的正下方安装有承水盘,所述承水盘呈漏斗状,所述承水盘的中心最低点向下延伸出排水管,所述排水管竖直向下伸出箱体的外侧。4.根据权利要求1所述的双蒸发器型蒸发循环制冷系统,其特征在于,所述出风管包括水平管和90

°

圆弧腔,所述出风管自箱体顶部由圆弧腔过渡换向后由水平管水平出风。5.根据权利要求4所述的双蒸发器型蒸发循环制冷系统,其特征在于,一对所述的出风管出风方向相反。6.根据权利要求1所述的双蒸发器型蒸发循环制冷系统,其特征在于,所述箱体的两条相对的底边向外侧延伸出水平的安装板,所述安装板上加工有一排安装孔。7.根据权利要求1所述的双蒸发器型蒸发循环制冷系统,其特征在于,所述压缩机排气口与冷凝器间串联有单向阀。

技术总结

本实用新型涉及直升机用蒸发循环制冷系统,提供了双蒸发器型蒸发循环制冷系统,包括压缩机、冷凝器组件、三通电磁阀、驾驶舱蒸发器组件、设备舱蒸发器组件以及制冷剂管路,所述压缩机的排气口经管道连接冷凝器进口,冷凝器出口进管道连接三通电磁阀的输入口,三通电磁阀的两个输出口经管道分别对应连接驾驶舱蒸发器组件和设备舱蒸发器组件的输入口,驾驶舱蒸发器组件和设备舱蒸发器组件的输出口分别经管道连接压缩机的吸气口。利用一台压缩机及一个冷凝器配合一对蒸发器对设备舱和驾驶舱同时提供冷风,避免使用两个独立的蒸发循环制冷系统,在满足飞机制冷需求的同时节约了空间和能源。和能源。和能源。

技术研发人员:刘洪

受保护的技术使用者:江苏宏基环电股份有限公司

技术研发日:2021.08.10

技术公布日:2022/2/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1