一种碳纤维三屏显控台骨架的制作方法

1.本发明涉及航空和显控台骨架设计领域,特别涉及一种碳纤维三屏显控台骨架。

背景技术:

2.传统显控台骨架多采用金属结构,在满足强度要求的同时,显控台骨架无法有效降低结构重量,无法满足轻量化需求,而复合材料具有低密度、高比强度及高比刚度的特点,使得结构具备了进一步减重的潜力,有利于提高结构效率。传统显控台骨架仅能支持一或两个显示屏,显示屏增加只能增加显控台数量或增加其横向尺寸,空间利用率不高,传统的显控台骨架多采用上下框架组合连接的结构,在飞机飞行振动环境下,上下框架连接处容易疲劳、破坏,影响显控台使用寿命,传统的显控台骨架采用复合材料结构时,因要适应数量和种类繁多的设备安装接口,需大量开模,造成通用性不足,经济效益低下。

技术实现要素:

3.本发明的目的是克服现有技术缺陷,提供一种碳纤维三屏显控台骨架,增加了纵向高度以支持三个显示屏,在满足结构强度和刚度的前提下,有效减轻了结构重量,满足了轻量化要求,提高了结构整体性。

4.本发明的目的是这样实现的:一种碳纤维三屏显控台骨架,包括地台、底部减振器、底框、左右侧板、内部隔板组件、转接板、45度斜撑、走线槽、背减转接板、背部减振器、背减梁、上封板组件,控制面板和下部盖板组件;所述底部减震器通过固定件固定在地台上,所述底部减震器上设置有左右侧板,所述底框、内部隔板组件和45度斜撑固定连接于左右侧板的内部,所述转接板固定在底框和对应的内部隔板组件上,所述走线槽与左右侧板的蒙皮进行胶铆连接;所述背减梁通过固定件固定于左右侧板上,所述背部减振器固定在背减梁和背减转接板之间;所述上封板组件与左右侧板的上端相连接;所述控制台面通过固定件固定于左右侧板内部的设备安装预埋件上;所述下部盖板组件与底框和左右侧板进行胶铆连接。

5.进一步的,所述地台包括地台铝管组件、地台蒙皮、三角形筋、转接块预埋件和地台转接块,所述地台铝管组件包括地台铝管一、地台铝管二、地台铝管三、地台铝管一加强件,所述地台铝管组件通过铆钉与地台蒙皮相连接,所述三角形筋通过铆钉与地台蒙皮相连接,所述转接块预埋件安装在地台铝管二内部,并通过铆钉与地台铝管二及地台蒙皮连接,所述地台转接块通过螺钉固定于地台铝管二底部。

6.进一步的,所述底框包括减振器预埋件、两通转接头、前横梁、一字梁、右t型梁、后横梁和左t型梁,所述减振器预埋件通过铆钉固定于两通转接头内部,所述两通转接头与前横梁、右t型梁、后横梁和左t型梁进行胶铆连接,所述一字梁与右t型梁和左t型梁进行胶铆连接。

7.为了方便安装三个显示屏,并满足安装位置需求及人机交互需求,所述左右侧板包括左侧板和右侧板,所述左侧板与右侧板对称,且内部结构一致。

8.进一步的,所述左侧板包括蒙皮、泡沫和预埋件,所述预埋件外侧与蒙皮相连,内侧通过螺钉与内部隔板组件连接,所述预埋件包括内部隔板预埋件、背减梁预埋件和设备安装预埋件,所述蒙皮在左侧板前部及底部设有翻边,前部翻边为显示器面板安装提供支持,底部翻边与底框通过胶铆形式连接;所述蒙皮包裹有泡沫,所述内部隔板预埋件、背减梁预埋件和设备安装预埋件为中空结构,中空位置填充泡沫,左右侧板内部设置多个设备安装预埋件。

9.为了提高产品通用性并提高产品经济效益,所述内部隔板组件包括一个隔板和一个隔板加强,所述隔板与隔板加强胶铆连接,所述内部隔板组件通过螺钉固定在左右侧板的内部隔板预埋件上,所述左右侧板内部设置有四个隔板组件。

10.进一步的,所述转接板包括底框转接板,隔板一转接板,隔板二转接板,隔板三转接板,所述底框转接板固定于底框的一字梁及后横梁上,所述隔板一转接板,隔板二转接板和隔板三转接板采用胶铆形式固定于对应的内部隔板组件上。

11.进一步的,所述上封板组件包括上封板、后支撑、l型筋和前支撑,所述 l型筋与上封板、左右侧板和前支撑进行胶铆连接,所述上封板与后支撑和l型筋进行胶铆连接。

12.进一步的,所述下部盖板组件包括下部盖板安装盒、下部盖板和底框侧板连接件,所述下部盖板安装盒与左右侧板胶铆连接,所述底框侧板连接件与底框和左右侧板胶铆连接,所述下部盖板通过松不脱螺钉与下部盖板安装盒、底框侧板连接件、隔板和45度斜撑固定连接。

13.本发明采用以上技术方案,与现有技术相比,有益效果为:左右侧板为泡沫夹芯结构,内部设有多个预埋件,提供设备接口或与内部隔板螺钉连接,左右侧板采用模具整体成型,保证结构外形及整体性,复材零件如上封板组件、内部隔板组件、转接板(部分)、底框、45度斜撑、下部盖板组件、走线槽均为碳纤维层合板结构,相比同类金属结构产品可减重30%以上。其中四个内部隔板仅需两个模具,为内部设备提供支撑及安装接口,可减少模具开支,提高产品通用性和经济效益。产品能够同时满足使用要求和环境适应性要求,适合推广使用。

附图说明

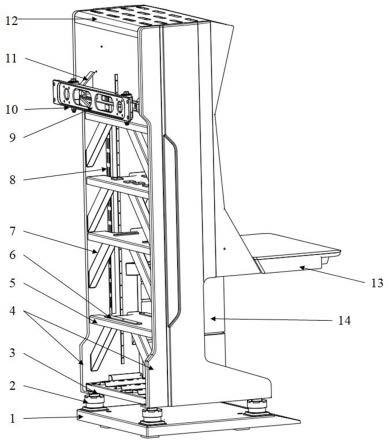

14.图1为碳纤维三屏显控台骨架外形结构示意图。

15.图2为地台结构示意图。

16.图3为底框结构示意图。

17.图4为内部隔板结构示意图。

18.图5为左右侧板的结构示意图。

19.图6为左侧板的结构示意图。

20.图7为转接板的结构示意图。

21.图8为上封板组件的结构示意图。

22.图9为下部盖板的结构示意图。

23.图10为模拟过载计算结果。

24.图11为模拟坠撞冲击计算结果。

25.其中,1地台,101地台铝管组件,111地台铝管一,112地台铝管二,113地台铝管三,

114地台铝管一加强件,102地台蒙皮,103三角形筋,104转接块预埋件,105地台转接块;2底部减振器,3底框,31减振器预埋件,32两通转接头,33前横梁,34一字梁,35右t型梁,36后横梁,37左t型梁;4左右侧板,41左侧板,411蒙皮,412泡沫,413内部隔板预埋件,414背减梁预埋件,415设备安装预埋件,416前部翻边;5内部隔板组件,51隔板,52隔板加强;6转接板,61底框转接板,62隔板一转接板,63隔板二转接板,64隔板三转接板;7 45度斜撑,8走线槽,9背减转接板,10背部减振器,11背减梁,12上封板组件,121上封板,122上封板后支撑,123上封板加强筋,124上封板前支撑,13控制台面,14下部盖板组件,141下部盖板安装盒,142下部盖板,143底框侧板连接件。

具体实施方式

26.如图1所示的一种碳纤维三屏显控台骨架,包括地台1、底部减振器2、底框3、左右侧板4、内部隔板组件5、转接板6、45度斜撑7、走线槽8、背减转接板9、背部减振器10、背减梁11、上封板组件12,控制面板13和下部盖板组件14;底部减震器2通过螺钉固定在地台1上,底部减震器2上设置有左右侧板4,底框3、内部隔板组件5和45度斜撑7固定连接于左右侧板4的内部,转接板6固定在底框3和对应的内部隔板组件5上,45度斜撑7采用胶铆形式连接隔板51与左右侧板的蒙皮411;走线槽8与左右侧板4的蒙皮411进行胶铆连接;背减梁11通过螺栓螺母固定于左右侧板4上,背部减振器10固定在背减梁11和背减转接板9之间,背减转接板9用于固定背部减振器10,同时,背减转接板9设置固定碳纤维三屏显控台骨架的接口;背部减振器10为采购件,连接背减转接板9和背减梁11,每一台碳纤维三屏显控台骨架包含两个背部减振器10;背减梁11通过螺栓螺母固定于左右侧板4,同时与背部减振器10连接;上封板组件12与左右侧板4的上端相连接;控制台面13通过固定件固定于左右侧板4内部的设备安装预埋件415上;下部盖板组件14与底框3和左右侧板4进行胶铆连接。

27.如图2所示,地台1包括地台铝管组件101、地台蒙皮102、三角形筋103、转接块预埋件104和地台转接块105,地台铝管组件101包括地台铝管一111、地台铝管二112、地台铝管三113、地台铝管一加强件114,地台铝管组件101通过铆钉与地台蒙皮102相连接,三角形筋103通过铆钉与地台蒙皮102相连接,转接块预埋件104安装在地台铝管二112内部,并通过铆钉与地台铝管二112及地台蒙皮102连接,所述地台转接块105通过螺钉固定于地台铝管二112底部。

28.如图3所示,底框3包括减振器预埋件31、两通转接头32、前横梁33、一字梁34、右t型梁35、后横梁36和左t型梁37,减振器预埋件31通过铆钉固定于两通转接头32内部,两通转接头32与前横梁33、右t型梁35、后横梁36和左t型梁37进行胶铆连接,一字梁34与右t型梁35和左t型梁37进行胶铆连接。

29.如图5-6所示,为了方便安装三个显示屏,并满足安装位置需求及人机交互需求,左右侧板4包括左侧板41和右侧板42,左侧板41与右侧板42对称,且内部结构一致。左侧板41包括蒙皮411、泡沫412和预埋件,预埋件外侧与蒙皮411相连,内侧通过螺钉与内部隔板组件5连接,预埋件包括内部隔板预埋件413、背减梁预埋件414和设备安装预埋件415,左右侧板4外形由模具保证,蒙皮411在左侧板41前部及底部设有翻边,前部翻边416为显示器面板安装提供支持,底部翻边与底框3通过胶铆形式连接;蒙皮411包裹有泡沫412,内部隔板预埋件413、背减梁预埋件414和设备安装预埋件415为中空结构,中空位置填充泡沫412,根

据设备安装情况,左右侧板4内部可设置多个设备安装预埋件415。蒙皮411在显示器安装处及侧板底部设置翻边,显示器安装位置形位关系由模具保证,安装孔位由钻模工装保证。

30.如图4所示,内部隔板组件5包括一个隔板51和一个隔板加强52,隔板51与隔板加强52胶铆连接,内部隔板组件5通过螺钉固定在左右侧板4的内部隔板预埋件413上,左右侧板4内部设置有四个隔板组件5,内部隔板组件5为设备安装提供支撑。

31.如图7所示,转接板6包括底框转接板61,隔板一转接板62,隔板二转接板63,隔板三转接板64,底框转接板61固定于底框3的一字梁34及后横梁36上,隔板一转接板62,隔板二转接板63和隔板三转接板64采用胶铆形式固定于对应的内部隔板组件5上。

32.如图8所示,上封板组件12包括上封板121、后支撑122、l型筋123和前支撑124,l型筋123与上封板121、左右侧板4和前支撑124进行胶铆连接,上封板121与后支撑122和l型筋123进行胶铆连接。

33.如图9所示,下部盖板组件14包括下部盖板安装盒141、下部盖板142和底框侧板连接件143,下部盖板安装盒141与左右侧板4胶铆连接,底框侧板连接件143与底框3和左右侧板4胶铆连接,下部盖板142通过松不脱螺钉与下部盖板安装盒141、底框侧板连接件143、隔板51和45度斜撑7固定连接。

34.为了满足轻量化需求,碳纤维三屏显控台骨架主体结构为碳纤维泡沫夹心结构或碳纤维薄壁件,左右侧板4尺寸大,为泡沫夹芯结构,底框3为薄壁管件套接,内部隔板组件5、45度斜撑7、走线槽8、上封板12、下部盖板14均为碳纤维层合板结构,在保证结构强度刚度的前提下,有效减轻结构重量。

35.左右侧板4作为主承力结构,选择热压罐整体成型取代上下框架结构,底框3、内部隔板组件5、45度斜撑7及背减梁11固定连接于左右侧板4内部,使之成为一个整体,提高了产品整体性,减少了零组件种类和数量。

36.为了提高产品通用性并提高产品经济效益,内部隔板组件5中包括了四个隔板和四个隔板加强共八个零件,需四种不同规格的模具;零件45度斜撑7共有十二个,仅需两种不同规格的模具;底框3包括九个零件,需四种不同规格的模具;上封板组件12包括九个零件,仅需三种不同规格的模具;下部盖板组件14包括六个零件,需三种不同规格的模具;转接板6包括十二个复材零件和三个金属零件,其中十二个复材零件均不需要模具。

37.如图10-11所示,选取了最严苛的工况做的仿真计算,最大应变分别是1883 με和1460με,远小于许用应变4500με,从计算结果来看,结构是满足力学性能要求的,这个计算和试验证明,本发明产品在满足整体性和轻量化要求的基础上不会影响正常使用,同时产品能够适应严苛的力学环境,比如飞机上的振动冲击环境。

38.本发明提供了一种碳纤维三屏显控台骨架,增加纵向高度以支持三个显示屏,在满足结构强度和刚度的前提下,有效减轻结构重量,满足轻量化要求,提高结构整体性,为设备提供满足要求的安装空间及安装接口,同时提高产品的通用性和经济效益。

39.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1