一种组合式缓冲气囊主动式排气控制系统的制作方法

1.本发明属于航天器回收着陆技术领域,涉及一种组合式缓冲气囊主动式排气控制系统。

背景技术:

2.缓冲气囊具有质量轻,缓冲与折叠性能好以及成本低廉等优势,尤其是通过多个缓冲气囊组合的形式,可以有效实现对大型航天器的着陆缓冲。

3.对于缓冲气囊系统而言,着陆缓冲过载与着陆缓冲过程稳定性是其最重要的两项技术指标,当缓冲气囊在安装布局空间、重量、充气量等限制条件约束下完成气囊囊体设计后,通过主动排气控制,进一步优化其着陆缓冲过载及着陆缓冲过程稳定性,是提升缓冲气囊系统性能的关键环节与有效手段。

4.缓冲气囊排气时机直接影响其着陆缓冲过载,排气过晚则囊内气体压缩程度高导致缓冲过载增大,排气过早则气囊提供的向上冲量不足导致载荷着陆时有剩余速度,需通过主动控制手段选择合理的排气时机。另一方面,对组合式缓冲气囊而言,各气囊相互独立,在载荷有姿态角或水平速度时会导致各气囊内部压力有较大差异,形成较大的俯仰力矩,影响着陆缓冲过程稳定性。

技术实现要素:

5.本发明解决的技术问题是:克服现有技术的不足,提出一种组合式缓冲气囊主动式排气控制系统,实现对组合式缓冲气囊排气时机的差异化控制,提高着陆缓冲过程稳定性。

6.本发明解决技术的方案是:一种组合式缓冲气囊主动式排气控制系统,载荷为所述排气控制系统保护对象,所述排气控制系统包括:缓冲气囊、m个着陆敏感器、n个压力传感器、n个排气口切割器、n个排气口固定绳,1个控制器,1套电源;其中,m≥3,n为m的整数倍;

7.载荷的底部拖垫有缓冲气囊,缓冲气囊由n个均布的独立气囊组合而成,m个着陆敏感器均匀安装在载荷底部同一圆周上,着陆敏感器内置三轴向过载传感器,用于实时监测安装位置载荷三轴向过载;每个独立气囊的上表面均安装有压力传感器,压力传感器用于对缓冲气囊内部压力进行实时监测;缓冲气囊的每个独立气囊均设置有排气口,排气口聚拢后通过排气口固定绳收紧密封,当气囊向外排气时,气囊内部气体通过排气口向外排出;排气口切割器为火工品,当电源对其供电时,排气口切割器工作,切断排气口固定绳,解除对排气口的约束;排气口固定绳的作用是约束排气口,在排气口切割器工作前,避免排气口向外排气;控制器的作用是采集着陆敏感器以及压力传感器的测量信号,并判断是否向排气口切割器供电;电源的作用是向着陆敏感器、压力传感器、排气口切割器以及控制器供电;

8.所述三轴向过载包括竖直方向z轴过载和水平方向x轴过载、y轴过载。

9.进一步的,当n是m的p倍时,将n个独立气囊划分为m组,一组独立气囊包括相邻的p个独立气囊,每个着陆敏感器的位置对应一组独立气囊,每个着陆敏感器安装在对应的一组独立气囊的中间位置。

10.进一步的,通过控制器来预设缓冲气囊排气口的开启条件及不同着陆敏感器信号与压力传感器信号组合下的差异化排气开启策略。

11.进一步的,所述排气口的开启条件的设置包括:设置竖直方向过载第一阈值n1,竖直方向过载第二阈值n2,水平方向合过载阈值n3,n1≤0.8*n

1max

,n2≤0.7*n

1max

,n3≤0.7*n

2max

,且n2<n1;其中,n

1max

为载荷竖直方向过载的预设最大值,n

2max

为载荷水平方向合过载的预设最大值。

12.进一步的,所述差异化排气开启策略包括过载控制策略与压力控制策略。

13.进一步的,所述过载控制策略具体包括:

14.首先对落点风场进行事先预测:

15.一、当落点风速≤预设风速时:

16.当所有着陆敏感器竖直方向过载值均大于n1,或者竖直方向过载值均大于n2且水平方向合过载值均大于n3时,所有气囊的排气口切割器同时工作,各排气口同步开始排气;

17.当m个着陆敏感器竖直方向过载值均大于n1,或者m个着陆敏感器竖直方向过载值均大于n2且水平方向合过载值均大于n3时,对这m个着陆敏感器对应的m

×

p个缓冲气囊先进行排气,此时这m个着陆敏感器对应的排气口切割器同时工作,5~15ms后其余排气口切割器同时工作,以实现各气囊间不同的排气时序;m为事先预设值,m≤m-1;

18.二、当落点风速>预设风速时:

19.当所有着陆敏感器竖直方向过载值均大于n1,或者竖直方向过载值均大于n2且水平方向合过载值均大于n3时,所有气囊的排气口切割器同时工作,各排气口同步开始排气;

20.当m个着陆敏感器竖直方向过载值均大于n1,或者m个着陆敏感器竖直方向过载值均大于n2且水平方向合过载值均大于n3时,对这m个着陆敏感器对应的m

×

p个缓冲气囊先不进行排气,此时其余着陆敏感器对应的排气口切割器同时工作,5~15ms后这m个着陆敏感器对应的m

×

p个排气口切割器同时工作,以实现各气囊间不同的排气时序。

21.进一步的,所述压力控制策略具体包括:

22.首先对落点风场进行事先预测:

23.一、当落点风速≤预设风速时:当所有着陆敏感器竖直方向过载值均大于n1,或者竖直方向过载值均大于n2且水平方向合过载值均大于n3时,所有气囊的排气口切割器同时工作,各排气口同步开始排气;

24.当m个着陆敏感器竖直方向过载值均大于n1,或者m个着陆敏感器竖直方向过载值均大于n2且水平方向合过载值均大于n3时,读取各个压力传感器的测量值,压力测量值最大的m

×

p个压力传感器对应的排气口切割器先工作,5~15ms后其余排气口切割器同时工作,以实现各气囊间不同的排气时序;

25.二、当落点风速>预设风速时:

26.当所有着陆敏感器竖直方向过载值均大于n1,或者竖直方向过载值均大于n2且水平方向合过载值均大于n3时,所有气囊的排气口切割器同时工作,各排气口同步开始排气;

27.当m个着陆敏感器竖直方向过载值均大于n1,或者m个着陆敏感器竖直方向过载值

均大于n2且水平方向合过载值均大于n3时,读取各个压力传感器的测量值,压力测量值最大的m

×

p个压力传感器对应的排气口切割器先不工作,其余排气口切割器工作,5~15ms后这m

×

p个压力传感器同时工作,以实现各气囊间不同的排气时序。

28.进一步的,所述缓冲气囊为特纺材料制成的充气结构,单个气囊形状为圆柱形、腰果形或梯台形之一。

29.进一步的,所述排气口需满足在气囊具有较大内外压差时实现对气囊的有效密封,且在指令发出后的预设时间内实现对外排气;排气口由气密薄膜与特纺材料制成的柔性筒状结构构成,将柔性筒状结构聚拢后通过排气口固定绳收紧,即可支撑气密薄膜,在气囊内具有较大压力的情况下实现对排气口的有效密封;当排气口需要排气时,火工品排气口切割器在供电后5ms内发火工作切断排气口固定绳,排气口气密薄膜失去支撑后在5ms内胀破,启动排气口对外排气功能;所述预设时间的范围是5~15ms,所述较大内外压差的范围是20kpa~120kpa。

30.进一步的,基于所述排气控制系统,提供一种组合式缓冲气囊主动式排气控制方法,包括以下步骤:

31.s1、根据预计着陆点的地面平整度,选择控制策略:当预计着陆点每100m2地面超过30cm高度的凸起不超过20个时,选择过载控制策略,否则,选择压力控制策略;

32.s2、确定当前试验条件下的竖直方向过载第一阈值n1,竖直方向过载第二阈值n2,水平方向合过载阈值n3;

33.s3、确定预计着陆点的风场情况,选择排气口切割器的工作时序;

34.s4、根据s1的控制策略、s2的阈值以及s3的工作时序,控制各气囊排气口按预定时序打开,实现对缓冲气囊着陆缓冲过程的优化控制。

35.本发明与现有技术相比的有益效果是:

36.(1)本发明利用着陆敏感器与压力传感器提供的敏感信号,实现对载荷运动状态、着陆姿态及各气囊内部压力的实时监测,并根据不同的载荷3轴向过载与气囊内部压力测量结果,组合而成不同的排气控制策略,降低了气囊着陆缓冲过载,提高了着陆缓冲过程稳定性。

37.(2)本发明通过调节排气口开启过载(n1、n2及n3),可以调节缓冲气囊可适应的载荷重量、下降速度分布范围,提高组合式缓冲气囊系统的任务适应性。

38.(3)本发明排气控制系统响应迅速(约5ms),能适应着陆缓冲过程对响应速度的要求。

附图说明

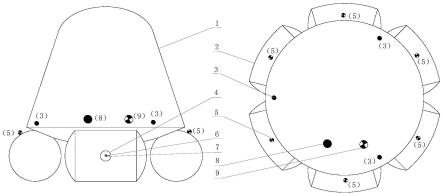

39.图1为本发明实施例组合式缓冲气囊主动排气控制系统原理图

具体实施方式

40.下面结合附图对本发明作进一步阐述。

41.根据载荷安装布局空间、缓冲气囊重量与充气量等限制条件约束下完成气囊囊体设计,搭建如图1所示的组合式缓冲气囊主动排气控制系统。

42.如图1所示,本发明所述排气控制系统包括缓冲气囊2、着陆敏感器3、压力传感器

5、排气口切割器6、排气口固定绳7、控制器8、电源9。

43.本实施例中,载荷1的底部拖垫有缓冲气囊2,缓冲气囊2由6个均布的独立气囊组合而成,缓冲气囊2为特纺材料制成的充气结构,一般为气囊为圆柱形、腰果形或梯台形。3个着陆敏感器3均匀安装在载荷底部同一圆周上,着陆敏感器3内置三轴向过载传感器,用于实时监测安装位置附近载荷1三轴向过载;每个独立气囊的上表面均安装有压力传感器5,压力传感器5用于对缓冲气囊2内部压力进行实时监测;缓冲气囊2的每个独立气囊均设置有排气口4,排气口4聚拢后通过排气口固定绳7收紧密封,当气囊向外排气时,气囊内部气体通过排气口4向外排出;排气口切割器6为火工品,当电源对其供电时,排气口切割器6工作,切断排气口固定绳7,解除对排气口4的约束;排气口固定绳7的作用是约束排气口4,在排气口切割器6工作前,避免排气口4向外排气。控制器8的作用是采集着陆敏感器3以及压力传感器5的测量信号,并判断是否向排气口切割器6供电;电源9的作用是向着陆敏感器3、压力传感器5、排气口切割器6以及控制器8供电;

44.本实施例中,将6个独立气囊划分为3组,一组独立气囊包括相邻的2个独立气囊,每个着陆敏感器3的位置对应2个独立气囊,每个着陆敏感器3安装在对应的2个独立气囊的中间位置。

45.本实施例中,控制器用来预设缓冲气囊排气口4的开启条件及不同着陆敏感器3信号与压力传感器5信号组合下的差异化排气开启策略。

46.所述气囊排气口4的开启条件的设置包括:设置竖直方向过载第一阈值n1,竖直方向过载第二阈值n2,水平方向合过载阈值n3,n2<n1;本发明所述的组合式缓冲气囊主动式排气控制系统的工作目标是将保护对象——载荷1的竖直与水平着陆缓冲过载分别控制在一定范围内,分别记n

1max

为载荷1竖直方向过载的预设最大值,n

2max

为载荷1水平方向合过载的预设最大值,一般而言,n1≤0.8*n

1max

,n2≤0.7*n

1max

,n3≤0.7*n

2max

。

47.所述差异化排气开启策略包括过载控制策略与压力控制策略,其中,过载控制策略用于预计着陆点地面平整度较好,即每100m2地面超过30cm高度的凸起不超过20个的场景;压力控制策略用于预计着陆点地面平整度较差,即每100m2地面超过30cm高度的凸起超过20个的场景。

48.气囊着陆缓冲过程中,当达到预设的排气口4开启条件后,各缓冲气囊排气口4按预设时序开启排气,实现对各气囊内部压力的调节,进而实现对气囊着陆缓冲过程的控制,具体包括以下步骤:

49.s1、根据预计着陆点的地面平整度,选择控制策略,当预计着陆点地面平整度较好,即每100m2地面超过30cm高度的凸起不超过20个时,选择过载控制策略,反之选择压力控制策略;

50.s2、确定当前试验条件下的竖直方向过载第一阈值n1,竖直方向过载第二阈值n2,水平方向合过载阈值n3;

51.s3、确定预计着陆点的风场情况,选择排气口切割器6的工作时序;

52.s4、根据s1的控制策略、s2的阈值以及s3的工作时序,控制各气囊排气口4按预定时序打开,实现对缓冲气囊着陆缓冲过程的优化控制。

53.当控制策略为过载控制策略时,具体包括:

54.首先对落点风场进行事先预测:

55.情形一:当落点风速≤4m/s时:

56.当所有着陆敏感器3竖直方向过载值均大于n1,或者竖直方向过载值均大于n2且水平方向合过载值均大于n3时,所有气囊的排气口切割器6同时工作,各排气口4同步开始排气。

57.当m个着陆敏感器3竖直方向过载值均大于n1,或者m个着陆敏感器3竖直方向过载值均大于n2且水平方向合过载值均大于n3时,对这m个着陆敏感器3对应的m

×

p个缓冲气囊2先进行排气,此时这m个着陆敏感器3对应的排气口切割器6同时工作,5~15ms后其余排气口切割器6同时工作,以实现各气囊间不同的排气时序;m为事先预设值,m≤m-1。

58.情形二:当落点风速>4m/s时:

59.当所有着陆敏感器3竖直方向过载值均大于n1,或者竖直方向过载值均大于n2且水平方向合过载值均大于n3时,所有气囊的排气口切割器6同时工作,各排气口4同步开始排气。

60.当m个着陆敏感器3竖直方向过载值均大于n1,或者m个着陆敏感器3竖直方向过载值均大于n2且水平方向合过载值均大于n3时,对这m个着陆敏感器3对应的m

×

p个缓冲气囊2先不进行排气,此时其余着陆敏感器3对应的排气口切割器6同时工作,5~15ms后这m个着陆敏感器3对应的m

×

p个排气口切割器6同时工作,以实现各气囊间不同的排气时序。

61.当控制策略为压力控制策略时,具体包括:

62.首先对落点风场进行事先预测:

63.情形一:当落点风速≤4m/s时:

64.当所有着陆敏感器3竖直方向过载值均大于n1,或者竖直方向过载值均大于n2且水平方向合过载值均大于n3时,所有气囊的排气口切割器6同时工作,各排气口4同步开始排气。

65.当m个着陆敏感器3竖直方向过载值均大于n1,或者m个着陆敏感器3竖直方向过载值均大于n2且水平方向合过载值均大于n3时,读取各个压力传感器5的测量值,压力测量值最大的m

×

p个压力传感器5对应的排气口切割器6先工作,5~15ms后其余排气口切割器6同时工作,以实现各气囊间不同的排气时序;m为事先预设值,≤m-1。

66.情形二:当落点风速>4m/s时:

67.当所有着陆敏感器3竖直方向过载值均大于n1,或者竖直方向过载值均大于n2且水平方向合过载值均大于n3时,所有气囊的排气口切割器6同时工作,各排气口4同步开始排气。

68.当m个着陆敏感器3竖直方向过载值均大于n1,或者m个着陆敏感器3竖直方向过载值均大于n2且水平方向合过载值均大于n3时,读取各个压力传感器5的测量值,压力测量值最大的m

×

p个压力传感器5对应的排气口切割器6先不工作,其余排气口切割器6工作,5~15ms后这m

×

p个压力传感器5同时工作,以实现各气囊间不同的排气时序。

69.本发明所述的排气口4需满足在气囊具有较大内外压差时实现对气囊的有效密封,且在指令发出后15ms内实现对外排气;排气口4由气密薄膜与特纺材料制成的柔性筒状结构构成,将柔性筒状结构聚拢后通过排气口固定绳7收紧,即可支撑气密薄膜,在气囊内具有较大压力的情况下实现对排气口的有效密封。当排气口4需要排气时,火工品排气口切割器6在供电后5ms内发火工作切断排气口固定绳7,排气口4气密薄膜失去支撑后在5ms内

胀破,启动排气口4对外排气功能;本实施例中,所述较大内外压差的范围是20kpa~120kpa。

70.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1