用于控制涡轮发动机叶片的倾斜角度改变的系统和方法与流程

本发明涉及一种用于控制涡轮机叶片的倾斜角度改变的系统,该涡轮机包括多个具有可变倾斜角度角的叶片。叶片应理解为涡轮螺旋桨发动机的螺旋桨的叶片和涡轮喷气发动机风扇的叶片。

背景技术:

1、例如,为了在涡轮机从起飞到着陆的所有运行阶段提高涡轮机的性能和效率,改变叶片的倾斜角度是公知的。这种可变倾斜角度允许螺旋桨或风扇的速度变化,以便特别提高螺旋桨的推进效率,而不改变涡轮的推进效率,涡轮的推进效率通常设定为其连续的最大速度。此外,着陆期间的叶片倾斜反转推力,消除了对复杂和沉重的常规推力反转系统的需要。

2、倾斜角度改变控制系统的困难在于叶片属于旋转参考系,并且叶片角度的改变需要在该旋转参考系中传输大量能量。

3、当前的倾斜角度改变控制系统通常包括液压致动器,该液压致动器提供必要的力以将倾斜角度设置到期望的角度(倾斜)。这种液压致动器属于旋转参考系,并由属于固定参考系的液压泵供给。这些系统特别复杂,整体尺寸大,并且具有显著的可靠性问题,特别是由于使用旋转接头或连接件在固定参考系和旋转参考系之间传输液压流体。重要的是尽量减少旋转连接的泄漏,因为所产生的压降已经通过增加泵送功率来补偿,这影响了致动系统的质量和效率。

4、另一种解决方案是利用旋转的电触点来执行电致动器的电命令,但是这些电触点具有过早磨损的缺点,这在它们难以接近时是有问题的。另一种解决方案是通过连接到电致动器的电力变压器来执行电命令,这迫使提供具有与电动马达相似尺寸的电力变压器,而电动马达很重、整体尺寸大且昂贵。顺便提及,在专利申请fr2831225a1的现有技术中,已知一种电动液压装置,其包括由电动马达控制的液压泵供给的液压缸,所有这些都属于旋转参考系。属于旋转参考系的电动机通过属于固定参考系的控制电路由感应控制和供电。电动机必须有足够大的功率为液压泵提供动力。这种电动机增加了旋转参考系的质量,这是一个缺点。除了在旋转参考系中传输功率的困难之外,另一个困难是在功率传输期间管理故障情况。事实上,在故障期间,有必要将螺旋桨置于安全位置以限制阻力,故障会导致驱动力损失和无法固定螺旋桨。旋转转移的完全冗余对质量是非常有害的。

5、从专利申请us2699220a的现有技术中也已知一种用于控制和改变飞行器螺旋桨叶片倾斜角度的系统。

6、因此,本发明旨在消除这些缺点中的至少一些。

技术实现思路

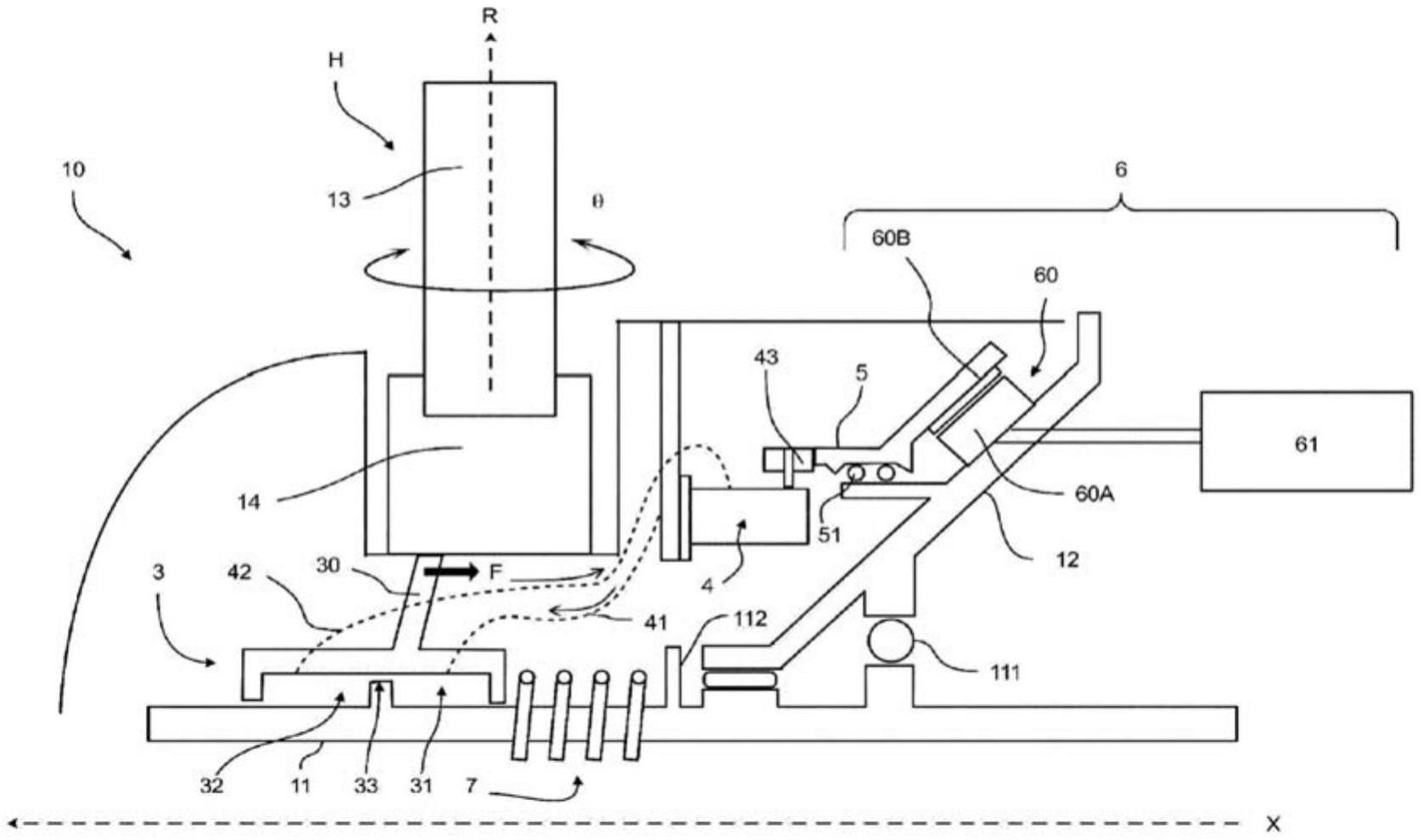

1、本发明涉及一种用于控制涡轮机、尤其是用于飞行器的涡轮机的风扇的叶片的倾斜角度改变的系统,该涡轮机包括沿纵向轴线延伸的驱动轴,该驱动轴适于相对于所述涡轮机的固定结构绕所述纵向轴线被可旋转地驱动,相对于驱动轴径向安装并适于以叶片倾斜角度定向的叶片,以及定向装置,该定向装置构造成根据施加到所述定向装置的轴向载荷来改变叶片的倾斜角度,控制系统包括液压致动器,该液压致动器与驱动轴可旋转地成一体,以便将轴向载荷施加到所述定向装置和液压泵,该液压泵与驱动轴可旋转地成一体,向液压致动器供电,以便根据液压泵的流量向所述定向装置施加轴向载荷。

2、本发明的显著之处在于,控制系统包括相对于所述涡轮机的固定结构绕所述纵向轴线可旋转地安装的连接环形齿轮,所述连接环形齿轮机械地连接到液压泵,使得液压泵的流量与驱动轴和连接环形齿轮之间的相对速度成比例,以及磁联接装置,该磁联接装置构造成引导连接环形齿轮的驱动速度,以便独立于驱动轴的速度来控制叶片的倾斜角度。

3、根据本发明,供给泵的能量取自驱动轴,这避免了现有技术中对高电力传输的需求。有利的是,叶片角度可以简单地通过制动连接环形齿轮来调节。磁联接装置易于维护,并且由于没有接触而可靠。有利的是,流体回路是闭合的(没有电源),并且只属于旋转参考系。

4、优选地,液压致动器包括致动器主体,该致动器主体包括第一腔室和第二腔室,该第一腔室和第二腔室构造成接收液压流体,以便根据腔室中的压力沿着纵向轴线平移致动器主体。优选地,液压泵构造为供应第一腔室。优选地,液压泵构造成在第二腔室中收集液压流体。

5、优选地,液压泵构造成在第一方向上移动液压致动器,特别是向下游,控制系统包括返回构件,该返回构件构造成在与第一方向相反的第二方向上施加轴向返回载荷,特别是向上游。有利的是,返回装置构造成将叶片的倾斜角度减小到安全位置。因此,返回构件通过在缺乏液压的情况下自动减小倾斜角度来执行安全功能。有利的是,固定是被动的。返回构件优选为弹簧的形式。

6、优选地,在没有磁联接的情况下,连接环形齿轮由液压泵可旋转地驱动,特别是以相同的旋转速度。因此,为了产生速度差,联接装置应该使连接环形齿轮减速,这需要很少的能量,并且还允许收集能量。

7、优选地,磁联接装置包括永磁电机,该永磁电机包括与固定结构成一体的定子构件和与连接环成一体的转子构件,转子构件与定子构件磁联接,以便磁制动连接环形齿轮。

8、根据本发明的一个方面,磁联接装置还包括控制单元,该控制单元构造成向定子构件提供控制电流,以便改变制动力。

9、优选地,控制单元与固定结构是一体的。它可以有利地容纳在具有有利的温度和压力条件的隔间中,这增加了可靠性并降低了成本。

10、根据优选方面,控制单元包括至少一个可变电阻器。这使得可以方便地设置制动力,并在制动时收集热量和电能。

11、根据本发明的一个方面,控制系统包括至少两个液压泵,液压泵特别地串联或并联连接。这种液压泵提供了冗余和整体平衡。

12、根据本发明的一个方面,控制系统包括至少一个超速管理系统,该超速管理系统构造成在检测到超速的情况下改变对液压致动器的电力供应。这样可以保证安全。

13、本发明还涉及包括如前所述的控制系统的涡轮机风扇模块。

14、本发明还涉及一种涡轮机,特别是用于飞行器的涡轮机,包括沿纵向轴线延伸并适于相对于所述涡轮机的固定结构绕所述纵向轴线被可旋转地驱动的驱动轴,径向安装在所述驱动轴中并适于以叶片倾斜角度定向的叶片,以及定向装置,该定向装置构造成根据施加到所述定向装置的轴向载荷来改变叶片的倾斜角度,该涡轮机包括如前所述的控制系统,以将轴向载荷施加到定向装置。

15、本发明还涉及一种通过如前所述的控制系统来控制涡轮机风扇叶片的倾斜角度改变的方法,该方法包括:

16、通过磁联接装置改变连接环形齿轮的驱动速度的步骤,

17、通过连接环形齿轮驱动液压泵的步骤,以便激活液压致动器并向定向装置施加轴向载荷,以及

18、根据施加到定向装置的轴向载荷来改变叶片的倾斜角度的步骤。

技术特征:

1.一种用于控制涡轮机(10)、尤其是用于飞行器的涡轮机(10)的风扇的叶片(13)的倾斜角度的控制系统,

2.根据权利要求1所述的控制系统,其中,所述液压致动器(3)包括具有第一腔室(31)和第二腔室(32)的致动器主体(30),所述第一腔室(31)和第二腔室(31)构造成接收液压流体,以便根据腔室(31、32)中的压力沿着纵向轴线x平移所述致动器主体(30)。

3.根据权利要求1至2中任一项所述的控制系统,其中,所述液压泵(4)构造成在第一方向上、尤其是向下游移动所述液压致动器(3),所述控制系统包括返回构件(7),所述返回构件(7)构造成在与所述第一方向相反的第二方向上、尤其是向上游施加轴向返回载荷(fr)。

4.根据权利要求1至3中任一项所述的控制系统,其中,在没有磁联接的情况下,所述连接环形齿轮(5)由所述液压泵(4)可旋转地驱动、尤其是以相同的旋转速度驱动。

5.根据权利要求1至4中任一项所述的控制系统,其中,所述磁联接装置(6)包括永磁电机(60),所述永磁电机(60)包括与固定结构(12)成一体的定子构件(60a)和与连接环形齿轮(5)成一体的转子构件(60b),所述转子构件(60b)与定子构件(60a)磁联接,从而磁性制动连接环形齿轮(5)。

6.根据权利要求5所述的控制系统,其中,所述磁联接装置(6)还包括控制单元(61),所述控制单元(61)构造为向所述定子构件(60a)提供控制电流,以便改变制动力。

7.根据权利要求6所述的控制系统,其中,所述控制单元(61)与固定结构(12)成一体。

8.根据权利要求6和7中任一项所述的控制系统,其中,所述控制单元(61)包括至少一个可变电阻器(62)。

9.根据权利要求1至8中任一项所述的控制系统,包括至少两个液压泵(4a、4b),所述液压泵(4a、4b)特别地串联或并联连接。

10.根据权利要求9所述的控制系统,包括至少一个超速管理系统,所述超速管理系统构造成在检测到超速的情况下控制对所述液压致动器(3)的电力供应。

11.一种涡轮机风扇模块(10),包括根据权利要求1至10中任一项所述的控制系统。

12.一种用于通过根据权利要求1至10中任一项所述的控制系统来控制涡轮机(10)的风扇的叶片(13)的倾斜角度改变的方法,所述方法包括:

技术总结

本发明涉及一种用于控制涡轮发动机(10)、尤其是用于飞行器的涡轮发动机(10)的风扇的叶片(13)的倾斜角度改变的系统,该涡轮发动机(10)包括径向安装在驱动轴(11)中的叶片(13)和设置装置(14),该设置装置(14)构造为基于施加到所述设置装置(14)的轴向力(F)来改变叶片的倾斜角度(0)。该控制系统包括液压致动器(3)、液压泵(4)、机械连接到液压泵(4)的连接环(5),使得液压泵(4)的流速与驱动轴(11)和连接环(5)之间的相对速度成比例,以及设计成控制连接环(5)的驱动速度以便独立于驱动轴(11)的速度控制叶片(13)的倾斜角度的磁联接装置(6)。

技术研发人员:J·奥丽奥尔

受保护的技术使用者:赛峰飞机发动机公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!