基于微纳气膜的高速边界层转捩控制装置及控制方法

本发明涉及飞行器设计,尤其涉及一种基于微纳气膜的高速边界层转捩控制装置及控制方法。

背景技术:

1、高速边界层转捩既是空气动力学基础科学问题,也是解决高速飞行器气动力和气动热的重大工程问题。研究表明,高速边界层从层流状态经过转捩变成湍流状态,摩阻和热流增加数倍。精准控制高速边界层转捩提前或延迟,对改进高速飞行器性能具有重大作用。

2、现有的边界层转捩控制方法主要有设置粗糙元阵列(台阶、涡流发生器)、控制壁温、型面控制(波纹壁、微槽道、多孔介质或超声波吸声材料)。实际工程中可能需要促进或推迟转捩,按是否需要能量输入可分为被动控制方法和主动控制方法。被动式边界层转捩控制由于不需要额外添加控制能量,在技术上简单并且容易实现,倍受国内外同行重视,多孔表面就是其中一种有效控制边界层转捩的方案。主动控制方式可以根据高速飞行器状态,控制能量输入大小来改变控制效果,具有较大的灵活性,可以应对高速飞行器高机动、多任务、宽速域等变化多样的飞行状态。典型的主动控制方式有壁面加热/冷却、壁面切向射流、壁面法向抽吸和射流。其中壁面切向射流通过后向台阶射出超声速气膜,壁面法向抽吸和射流通过微孔或槽道阵列对边界层进行吸气和吹气控制。

3、目前,不论是被动式还是主动式的高速边界层转捩控制方法在高速飞行器实际工程中至今没有得到广泛应用。其中,多孔表面是一种被动的高速边界层转捩控制方法,无法适应高速飞行器高机动、多任务、宽速域的特点。主动的控制方法中射流方式因为耗气量太大、自身载荷重而具有较大的局限性。

技术实现思路

1、本发明的目的在于提供一种基于微纳气膜的高速边界层转捩控制装置及控制方法。

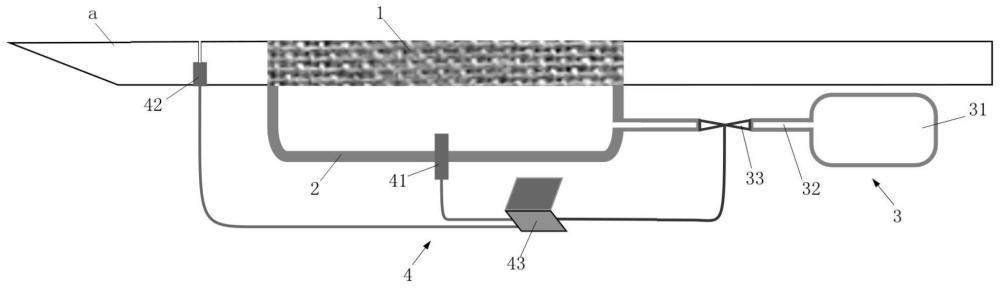

2、为实现上述发明目的,本发明提供一种基于微纳气膜的高速边界层转捩控制装置,包括:气体渗出壁、气体驻室、气体供应装置和控制装置;

3、所述气体驻室包围所述气体渗出壁,且在所述气体渗出壁与所述气体驻室构成用于气体驻留的空腔;

4、所述气体驻室与所述气体供应装置相连接;

5、所述控制装置包括:第一传感器、第二传感器和控制单元;

6、所述控制单元分别与所述第一传感器、第二传感器和所述气体供应装置相连接;

7、所述第一传感器用于采集所述空腔中的空腔压力;

8、沿外界气流方向,所述第二传感器设置在所述气体渗出壁的上游,用于采集所述气体渗出壁上游高速边界层的壁面压力;

9、所述控制单元基于所述空腔压力、所述壁面压力和预设的压力匹配关系调节所述气体供应装置中气体的输出流量,以及,所述气体通过所述气体渗出壁的微纳孔隙渗出并形成气体膜。

10、根据本发明的一个方面,所述气体膜为微纳米量级的微纳气膜。

11、根据本发明的一个方面,沿所述气体的渗出方向,所述气体的流通面积逐渐增大且流速逐渐减小。

12、根据本发明的一个方面,沿所述气体的渗出方向,所述气体渗出壁的孔隙率逐渐增大,且所述微纳孔隙的平均孔隙半径逐渐减小。

13、根据本发明的一个方面,沿所述气体的渗出方向,在所述气体渗出壁内侧的孔隙率为20%~30%,在所述气体渗出壁外侧的孔隙率为70%~80%;

14、沿所述气体的渗出方向,所述微纳孔隙在所述气体渗出壁内侧的平均孔隙半径大于0.5mm且小于1mm,在所述气体渗出壁外侧的平均孔隙半径小于10μm。

15、根据本发明的一个方面,所述气体渗出壁包括:多个相连接的微纳孔隙层:其中,每层所述微纳孔隙层的孔隙率和微纳孔隙的半径均是不同,且相邻所述微纳孔隙层的所述微纳孔隙相互连通;

16、所述微纳孔隙层为金属粉末烧结层,或者,所述微纳孔隙层为金属丝网层,或者,所述微纳孔隙层为多孔陶瓷层;或者,所述微纳孔隙层为碳/碳多孔材料层。

17、根据本发明的一个方面,所述气体供应装置包括:储存罐、连接管(32)和设置在所述连接管上的流量控制阀;

18、所述连接管相对的两端分别与所述储存罐和所述气体驻室相连接;

19、所述流量控制阀与所述控制单元相连接;

20、所述储存罐中储存的所述气体为空气、二氧化碳、氢气、氦气、氩气、六氟化硫中的一种。

21、根据本发明的一个方面,所述控制单元中预设的压力匹配关系表示为:

22、

23、其中,p1为壁面压力,p2为空腔压力,k为压力匹配系数,且满足μ为储存罐内气体的动量黏性系数,ρ为储存罐内气体的密度,δn为气体渗出壁的厚度,α为气体渗出壁的渗透率,c2为气体渗出壁的惯性阻力系数,u为气体膜从气体渗出壁渗出时的平均速度,且满足u<0.1m/s。

24、为实现上述发明目的,本发明提供一种采用前述的高速边界层转捩控制装置的控制方法,包括:

25、s1.将所述气体渗出壁嵌入在目标结构的侧壁上,以及,将所述气体驻室安装在所述侧壁的内侧,且所述气体驻室将所述气体渗出壁包围设置,以在所述气体渗出壁和所述气体驻室构成空腔;

26、s2.将所述控制装置中的第二传感器安装在所述侧壁内,将所述控制装置中的第一传感器安装在所述气体驻室上,将所述控制装置的控制单元分别与所述第一传感器、所述第二传感器和气体供应装置的流量控制阀相连接;其中,所述侧壁与所述第二传感器相对应的位置设置有用于连通外界的测压孔;

27、s3.所述控制单元基于所述第二传感器采集所述气体渗出壁上游高速边界层的壁面压力,以及,基于所述第一传感器采集所述空腔中的空腔压力;

28、所述控制单元基于所述壁面压力、所述空腔压力和预设的压力匹配关系控制所述流量控制阀的开关程度,以控制气体通过所述气体渗出壁的微纳孔隙渗出并形成气体膜。

29、根据本发明的一个方面,步骤s1中,所述气体渗出壁的外侧面与所述目标结构的壁面相齐平的设置;

30、步骤s2中,所述测压孔的孔径为0.5mm-1mm。

31、根据本发明的一种方案,本发明基于微纳气膜的方式通过从高速边界层近壁区控制的角度,需要极少量的气体量即可达到控制效果。

32、根据本发明的一种方案,本发明通过具有微纳孔隙的气体渗出壁面向高速边界层近壁区渗入均匀稳定的微尺度气体膜,对高速边界层产生影响,调控该气体膜以实现主动控制高速边界层转捩的目标。

33、根据本发明的一种方案,本发明采用具有微纳孔隙的气体渗出壁,其表面孔隙具有统计均匀的特点,表面粗糙度影响可以忽略,不改变高速飞行器外形、且能够适应飞行器曲面设计。

34、根据本发明的一种方案,本发明通过第二压力传感器采集高速边界层近壁区压力,自适应调节微纳气膜的渗透质量流率,满足特定的压力匹配关系,能够应对飞行工况的改变。

35、根据本发明的一种方案,相比于超声速射流控制方式,本发明的微纳气膜消耗的气体流量低至高速来流质量流率的1‰,整个主动控制系统输入的能量较少,储存罐和气体驻室体积较小,储存罐的体积可以减小90%,气体驻室可以设计成与飞行器壁面外形相似的薄腔,结构简单,易于安装到高速飞行器内部。

36、根据本发明的一种方案,本发明通过控制装置可以准确的调节微纳气膜的压力、厚度和速度特性,满足抗压、微纳尺度的要求,并且渗出气体速度接近于零和,且具有扰动小的要求。

- 还没有人留言评论。精彩留言会获得点赞!