一种基于超临界流体的高速头锥组合冷却结构及方法

本发明属于飞行器头锥防热降温领域,具体是涉及到一种基于超临界流体的高速头锥组合冷却结构及方法。

背景技术:

1、高速飞行器飞行时,其头部表面温度在无热防护措施下可达2000至3000摄氏度,外形部件结构在高温下无法保持完整和一定的强度。适用于高速长航时的头锥局部热防护技术是高速飞行器未来相关技术应用的关键点。现有的高速飞行器头锥的热防护技术主要有烧蚀被动热防护技术、热管疏导被动热防护技术、喷流主动冷却热防护技术。

2、烧蚀被动热防护技术将烧蚀材料包覆在需要防热的壳体表面,烧蚀材料受热分解产生的气体混合物不断将热量从壳体表面带走,从而获得热防护效果。热管疏导被动热防护技术在高温金属腔内附设毛细结构层,并在腔内充入碱金属工质,通过碱金属工质在蒸发端和冷凝端循环流动,相变循环过程中将锥体的热量带走。喷流主动冷却热防护技术中,逆向喷流热防护作为一种主动高效冷却方式,能够将锥体头部激波推离受热部件,改善受热环境,并在锥体表面产生对流换热,缓解气动加热的严重程度,其冷却效率高,适用于高马赫数、大热流密度下的部件冷却。

3、现有的高速头锥热防护技术在飞行器飞行速度不太大和飞行时间比较短的情况下可以起到较好的热防护作用。但是随着飞行器飞行速度以及时间的增加,以上的热防护方式应用的局限性就比较明显。烧蚀被动热防护技术由于损耗烧蚀材料而难以长时间保持部件外形完整。热管疏导被动热防护技术存在工作极限,在较高马赫数飞行时的更高气动热环境下由于蒸汽密度和压力不足而难以形成工质循环流动。喷流主动冷却热防护技术在长时间飞行时需要携带大量冷却工质,载荷代价较高。

技术实现思路

1、本发明要解决的技术问题是提供一种换热降温效果好,且可以满足飞行器轻量化要求的基于超临界流体的高速头锥组合冷却结构及方法。

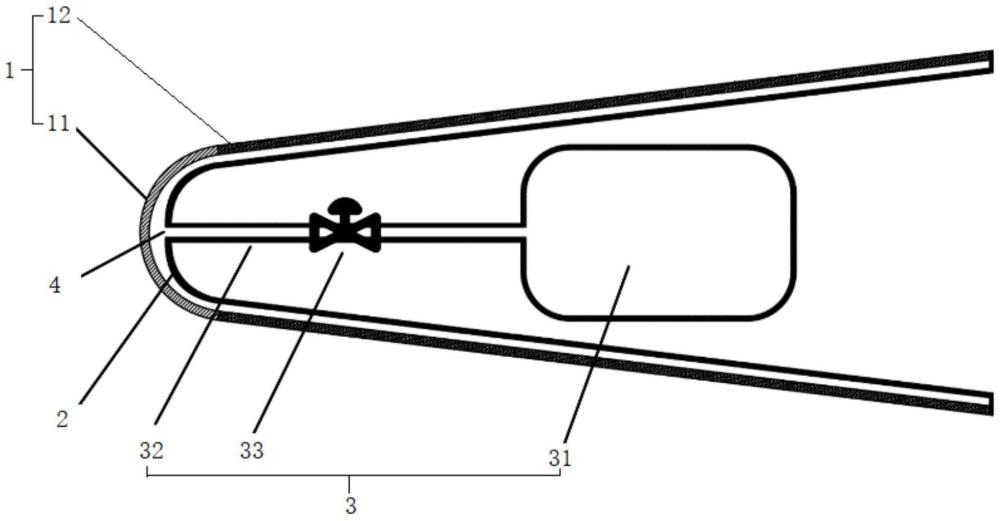

2、本发明提供一种基于超临界流体的高速头锥组合冷却结构,包括外壳体、内壳体和冷却装置;

3、所述外壳体包括依次连接的头部壳体和身部壳体,所述头部壳体采用高温合金或陶瓷材质制成,所述身部壳体采用耐高温多孔陶瓷材质制成;

4、所述内壳体设置在外壳体内部,且所述内壳体外壁和外壳体内壁之间具有间隔,所述间隔形成流通通道,所述流通通道采用肋板进行加固;

5、所述冷却装置包括依次连接的供液机构和连接管、流量阀门,所述连接管出口端从内壳体内壁贯穿至所述流通通道,且连接管端部朝向头部壳体的内壁设置。

6、更进一步地,所述头部壳体与内壳体之间的流通通道宽度大于身部壳体与内壳体之间的流通通道宽度。

7、更进一步地,所述头部壳体靠近连接管出口的一侧与内壳体之间的流通通道宽度至头部壳体靠近身部壳体的一侧与内壳体之间的流通通道宽度逐渐变窄,即冷却剂沿流通通道的流通面积逐渐变小。

8、更进一步地,所述连接管上设置有流量阀门。

9、更进一步地,所述供液机构内设置的是处于临界点状态附近的超临界流体冷却剂。

10、更进一步地,所述非理想流体冷却剂处于准临界点状态。

11、更进一步地,所述超临界流体冷却剂或是超临界二氧化碳,或是超临界水,或是处于临界点状态附近的超临界氨、乙烯、丙烯、丙烷。

12、更进一步地,所述头部壳体采用高温合金或陶瓷材料。

13、更进一步地,所述头部壳体的半径为10~10mm,身部壳体的半锥角为20~30°。

14、本发明还提供一种基于超临界流体的高速头锥组合冷却方法,使用上述基于超临界流体的高速头锥组合冷却结构,包括如下步骤:

15、s1、供液机构通过连接管向流通通道输送冷却介质;

16、s2、冷却介质首先冲击头部壳体内壁实现对头部壳体的冲击对流换热;

17、s3、冷却介质沿流通通道从头部壳体位置流向身部壳体端部位置,流通过程中冷却介质与头部壳体和身部壳体的内壁进行流通对流换热;

18、s4、流通至身部壳体位置的冷却介质从身部壳体的多孔壳体流出,在身部壳体外壁及下游表面形成气膜,气膜隔绝高温气流进行主动气膜防热。

19、本发明的有益效果是,本发明所提供的基于超临界流体的高速头锥组合冷却结构在使用时,供液机构通过连接管向流通通道输送冷却介质;冷却介质首先冲击头部壳体内壁实现对头部壳体的冲击对流换热,进而实现强化冷却,大幅降低头部壳体的温度;

20、冷却介质沿流通通道从头部壳体位置流向身部壳体端部位置,流通过程中冷却介质与头部壳体和身部壳体的内壁进行换热,在冷却介质的流通过程中,冷却介质继续吸收头部壳体的热量,实现二次降温,且随后吸收身部壳体的热量,对身部壳体进行一次降温;

21、流通至身部壳体位置的冷却介质从身部壳体的多孔壳体流出,在身部壳体外壁及下游表面形成气膜,气膜隔绝高温气流进行主动气膜隔热,同时对身部壳体外壁进行二次降温,此时,对身部壳体进行发汗冷却主动防热,可以降低身部壳体以及下游的热量,另外,形成的气膜隔绝了高速气流与高速飞行器头锥及其下游之间的剪切摩擦,减小了摩阻,进而大幅度减小高速飞行器的阻力;

22、超临界流体冷却剂在供液机构内、连接管内为临界点附近的超临界状态,比热容较高,冷却介质进入流通通道后吸收壳体热量较多,冷却效率较高;

23、头部壳体的半径可以做到小于10mm,需要降热的壳体表面积相比于传统的钝头体就要小很多,高速气流在头部壳体上的气动加热总量就很小,加上超临界流体冷却工质优异的吸热能力,头部壳体的换热降温效果会更明显。

24、本发明提供的基于超临界流体的高速头锥组合冷却结构,通过一个冷却装置对头锥头部进行冲击对流吸热和冷却介质流通对流吸热两次吸热过程,并对头锥身部进行多孔介质换热吸热和气膜隔热两种防热,同时对头锥下游进行气膜防热,即通过串联将冲击对流换热、冷却介质流通对流吸热和发汗冷却气膜防热三者进行一体化组合,同时实现高速飞行器头部壳体(头部驻点区)的热防护和身部壳体及下游(非驻点区)的热防护,大大提升了冷却效率,强化了冷却效果,其可靠性、灵活性高。同时,较小半径的头部壳体的迎风面积更小,头部激波阻力更小,并且发汗冷却气膜隔绝了高速气流与高速飞行器头锥身部及下游之间的剪切摩擦,减小了摩阻,实现在达到高速头锥全表面冷却目的的同时,还能大幅度减小高速飞行器的阻力。

技术特征:

1.一种基于超临界流体的高速头锥组合冷却结构,其特征是,包括外壳体(1)、内壳体(2)和冷却装置(3);

2.如权利要求1所述的基于超临界流体的高速头锥组合冷却结构,其特征是,所述头部壳体(11)与内壳体(2)之间的流通通道(4)宽度大于身部壳体(12)与内壳体(2)之间的流通通道(4)宽度。

3.如权利要求2所述的基于超临界流体的高速头锥组合冷却结构,其特征是,所述头部壳体(11)靠近连接管(32)出口一侧与内壳体(2)之间的流通通道(4)宽度至头部壳体(11)靠近身部壳体(12)一侧与内壳体(2)之间的流通通道(4)宽度逐渐变窄。

4.如权利要求1所述的基于超临界流体的高速头锥组合冷却结构,其特征是,所述连接管(32)上设置有阀门(33)。

5.如权利要求1-4任一项所述的基于超临界流体的高速头锥组合冷却结构,其特征是,所述供液机构(31)内设置的是处于临界点状态附近的超临界流体冷却剂。

6.如权利要求1所述的基于超临界流体的高速头锥组合冷却结构,其特征是,所述头部壳体(11)采用高温合金或陶瓷材料。

7.如权利要求1所述的基于超临界流体的高速头锥组合冷却结构,其特征是,所述头部壳体(11)的半径为10~20mmmm,身部壳体的半锥角为20~30°。

8.一种基于超临界流体的高速头锥组合冷却方法,其特征是,使用如权利要求1-7任一项所述的基于超临界流体的高速头锥组合冷却结构,包括如下步骤:

技术总结

本发明属于飞行器头锥防热降温领域,具体是涉及到一种基于超临界流体的高速头锥组合冷却结构及方法,包括外壳体、内壳体和冷却装置;外壳体包括头部壳体和身部壳体,身部壳体采用多孔材质制成;内壳体设置在外壳体内部,且内壳体外壁和外壳体内壁之间具有流通通道;冷却装置包括依次连接的供液机构和连接管,连接管贯穿至流通通道,且连接管出口端部朝向头部壳体的内壁,本发明通过一个冷却装置对头锥头部进行冲击对流吸热和冷却介质流通对流吸热,并对头锥身部进行多孔介质换热吸热,对头锥身部及下游进行气膜隔热,即通过串联将冲击对流吸热、冷却介质流通对流吸热和发汗冷却气膜防热三者进行一体化组合,大大提升了冷却效率,强化了冷却效果。

技术研发人员:易仕和,胡玉发,陈泊宏

受保护的技术使用者:中国人民解放军国防科技大学

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!