一种降低拉扭条扭转刚度的方法与流程

本发明属于直升机部件,具体地,涉及一种降低拉扭条扭转刚度的方法。

背景技术:

1、拉扭条产品主要承受直升机桨叶传递的离心力、扭转力矩,通过自身的拉伸变形、扭转变形实现桨叶与桨毂之间力的传递及可靠连接。直升机拉扭条式旋翼桨毂是旋翼系统的主要结构承力件,其主要作用是承受旋翼上的桨叶旋转产生的离心力和扭矩以实现桨叶的变距运动,拉扭条结构使旋翼系统结构简单紧凑、重量轻,维护简便,增加系统使用寿命。

2、总体上拉扭条结构分为金属衬套与拉扭组件两个主要承力结构及包覆的弹性结构。目前国内外的拉扭条结构有金属衬套、钢丝或者钢板、橡胶弹性体组合拉扭条以及复合材料拉扭条等结构。

3、经检索,cn 115892464 a公开了一种复合材料拉扭条,包括外侧拉扭条、中间拉扭条、独立包布层、整体包布层、外衬套和内衬套。每组拉扭一条是由复合材料板开孔层得而来,并通过玻纤布在外层进行包裹,形成一个完整的结构。再将两端独立包裹后的外侧拉扭条和中间拉扭条形成三层叠置结构,然后整体包裹玻纤布,在外侧拉扭条和中间拉扭条的两端圆通孔中装入外衬套,外衬套的两端插有内衬套,且内衬套有翻边。该发明采用复合材料制作拉扭条,金属衬套采用钛合金和不锈钢组合,降低了拉扭条整体质量。这种结构采用复合材料板制作拉扭条,整体扭转刚度大,每组拉扭条及三层层叠后均采用纤维布整体包裹,工艺复杂,包覆过程中容易出现褶皱,且金属衬套分为内衬套和外衬套,结构繁琐。

4、cn 116142457 a公开了一种拉扭条及主旋翼系统,叠片层是钢片层叠在一起,用以提高扭转刚度,钢丝层和叠片层之间设置有柔性材料层,用于提高钢丝层的扭转变形能力,同时减少两侧材料之间的磨损。首先通过在钢丝层和叠片层之间设置柔性材料层降低扭转刚度,又在中间采用钢片叠片层,实际上钢片叠片层会增加扭转刚度,因此,总体上并不会降低扭转刚度。钢丝层和叠片层之间有柔性材料层,还要用纤维布对柔性材料层进行包裹,整体工艺复杂。

5、cn 114030604 a公开了一种复合材料缠绕的拉扭条组件及其成型方法,其拉扭条包括1个环形大梁、2个衬套;环形大梁的两端缠绕有支撑填块,支撑填块的上下侧分别依次放置a形垫布、环形垫布;支撑填块套设于衬套;环形大梁、衬套、支撑填块、a形垫布和环形垫布通过模压固化粘结成型为拉扭条。该技术方案可以降低扭转刚度,可以降低传递到桨毂的扭转载荷,同时降低结构的重量。由于多层拉扭条模压在一起,可能出现长度不一致的情况严重,会导致不同的片层之间受力有较大的差别,一部分拉扭条的承受的载荷加大,导致拉扭条提前破坏。

6、综上所述,为了克服现有技术中直升机拉扭条扭转刚度大的问题,设计一种无需增加工艺难度,就可以高效地降低拉扭条扭转刚度的方法,可以有效延长旋翼系统的使用寿命,具有巨大的实际意义和经济价值。

技术实现思路

1、针对现有技术的不足,本发明公开了一种降低拉扭条扭转刚度的方法,可以降低扭转刚度,降低传递到桨毂的扭转载荷,同时降低结构的重量。解决了现有技术中由于多层拉扭条模压在一起,可能出现长度不一致的情况,会导致不同的片层之间受力有较大的差别,一部分拉扭条的承受的载荷加大,导致拉扭条提前破坏的问题。

2、通过内部弧形隔片的设计,降低拉扭组件在受到扭转载荷时的横向相互作用力,从而降低拉扭条整体刚度。在受到扭转载荷时,通过降低拉扭组件与金属衬套翻边的作用力来降低整体扭转刚度。在不改变工艺的情况下,采用本发明的方法制备的拉扭条结构,可以直接降低拉扭条扭转刚度,且不会增加工艺成本。

3、本降低拉扭条扭转刚度的方法可以与不同拉扭组件材料组合,适用范围广,在降低扭转刚度的同时,可以降低工艺难度和成本。

4、为达到上述目的,本发明采用的技术方案是:

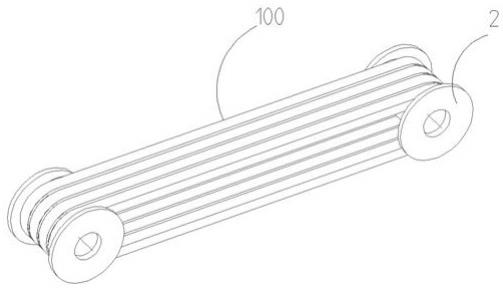

5、公开了一种降低拉扭条扭转刚度的方法,将缠绕在金属衬套上的拉扭组件分隔设置,其拉扭组件和拉扭组件、拉扭组件和金属衬套的两侧壁产生间隙,使单股拉扭组件的扭转变形不受到相邻拉扭组件的影响,降低拉扭组件之间受到扭转载荷时的横向作用力。

6、本降低拉扭条扭转刚度的方法通过将金属衬套的科学设计,将金属衬套分隔设置可以将拉扭组件分隔开来,实现拉扭条在拉伸及扭转载荷作用下,相邻的两股拉扭组件之间的横向作用力最小,从而降低扭转刚度。

7、进一步地,所述金属衬套的两端设置翻边结构,所述翻边结构内侧设计有倾斜面,使倾斜面在扭转载荷作用下与相邻的拉扭组件存在间隙,从而不会直接与拉扭组件接触,不会提供阻碍拉扭组件扭转的力。

8、金属衬套为空心圆柱体,所述翻边结构与金属衬套同轴设置,所述翻边结构为环形片状体,所述环形片状体的外缘为圆形或正多面体结构。金属衬套优选为空心圆柱体是在保证整个骨架强度的同时,实现整个金属衬套的轻量化要求,使整个金属衬套结构更加适用于各种情况使用。翻边结构的设计可以适应性改进,通用性更强。

9、进一步地,所述翻边结构的相对内侧对称设置有倾斜面,所述倾斜面由金属衬套和翻边结构结合处向翻边结构外缘逐渐变薄,所述倾斜面在扭转载荷作用下与相邻的拉扭组件存在间隙。通过在金属衬套翻边内侧设计带有倾斜角的倾斜面,使得拉扭组件与倾斜面之间存在一个微小的间隙,该间隙会被弹性体填充,当拉扭条受到扭转载荷发生扭转时,拉扭组件间的斜对角部位会与金属衬套翻边倾斜面的距离逐渐减小,在这个过程中,该微小间隙内的弹性体会发生弹性变形,从而降低拉扭组件与倾斜面的作用力,使得金属衬套翻边对拉扭组件的扭转阻力减小,从而降低拉扭条的整体扭转刚度。

10、进一步地,所述分隔采用金属衬套的周向设置有隔片结构,所述隔片结构将金属衬套分成若干槽体结构,所述隔片结构的厚度使缠绕在金属衬套上的单股拉扭组件间存在间隙,在受到扭转载荷时,以降低相邻拉扭组件之间的相互作用。根据对拉扭条扭转刚度的要求,可以设计一个隔片或者多组隔片,隔片数目越多,相对刚度降低越多。

11、进一步地,所述隔片结构为弧形结构,所述弧形结构的外径小于所述翻边结构的外缘到金属衬套水平中心线的距离。此隔片结构不凸出于翻边结构,拉扭组件均安置在翻边结构内,使其整体可靠性增加。

12、进一步地,所述隔片结构为多组平行设置的闭合环形条。此种设置可以更加有效地将拉扭组件限位在槽体结构内,但此种设计由于拉扭组件与隔片结构接触面积较大,相邻两组拉扭组件在扭转时,受到隔片的阻力就越大,会进一步增加整体拉扭条的扭转刚度。

13、进一步地,所述隔片结构为多组平行设置的非闭合式圆弧条,所述非闭合式圆弧条的圆弧跨度角为120°-160°。此种设置可以更加有效地将拉扭组件限位在槽体结构内,同时考虑到拉扭组件与隔片结构接触面积,会进一步减小整体拉扭条的扭转刚度,更加适用于低扭转刚度拉扭条金属衬套结构的需求。

14、进一步地,在拉扭组件缠绕方向,所述非闭合式圆弧条设置的金属衬套的径向外侧。此种设计可以边缘拉扭组件的安装,提高安装效率。

15、本发明的另一目的在于使用上述降低拉扭条扭转刚度的方法制备拉扭条,包括以下步骤:在定位工装上固定两个金属衬套,然后缠绕拉扭组件在翻边结构内,最后将其放置在模具中,注射弹性体,经过加热到130℃-180℃,3mpa-5mpa加压,保持2h-3h,冷却固化成型。金属衬套与拉扭组件两个主要承力结构均包覆弹性体,两个金属衬套分别通过螺栓连接到桨叶和桨毂,是传离心力和扭转力矩的接口。拉扭组件一般采用钢丝、玻纤及其他复合材料纤维缠绕在金属衬套上而成的结构。弹性体是对拉扭组件起到保护作用的材料,一般为橡胶弹性体,可以隔绝外界环境对拉扭组件材料的腐蚀及破坏。

16、与现有技术相比,本发明的有益效果是:

17、本发明公开的降低拉扭条扭转刚度的方法在满足抗拉性能的前提下,通过在内部设计弧形隔板,降低拉扭组件之间的扭转作用力以及隔板与拉扭组件之间的作用力。同时在金属衬套翻边内设计倾斜面,进一步降低拉扭组件与金属衬套翻边内侧在扭转载荷下的作用力,从而降低扭转刚度。该结构在满足拉扭条高抗拉强度及低扭转刚度的情况下,保持工艺简单成熟,成型质量可靠性高的特点。

18、本发明公开的降低拉扭条扭转刚度的方法制备拉扭条,相比现有技术方案多采用的在拉扭组件之间用纤维布垫块或者柔性材料隔离的方案,不会改变拉扭条的制造工序及工艺,无需增加工艺难度,就可以高效地达到降低拉扭条扭转刚度的目的。而且制造工艺成熟,工艺稳定好,成品率高。

19、本发明公开的降低拉扭条扭转刚度的方法,在总体上,可以有效延长旋翼系统的使用寿命。拉扭条整体扭转刚度更低,更适用于直升机对于低扭转刚度的要求。

20、本发明的降低拉扭条扭转刚度的方法制备拉扭条,可以组合不同的金属衬套,获得不同刚度等级的拉扭条产品,可以与不同拉扭组件材料组合,适用范围广,在降低扭转刚度的同时,可以降低工艺难度和成本。

- 还没有人留言评论。精彩留言会获得点赞!