一种全自动卸垛打包系统的制作方法

1.本申请涉及节能砖打包的技术领域,尤其是涉及一种全自动卸垛打包系统。

背景技术:

2.节能砖的生产原料为煤矸石,在将煤矸石做成砖坯后,然后对砖坯进行分缝,然后再将分缝好的砖坯罗列到窑车,继而使得窑车上的砖坯成垛,将窑车驱动至窑炉中对砖坯进行烘焙。在对砖坯进行烘焙好后即得到节能砖,再将窑车从窑炉中驱动出来,最后再对窑车上的节能砖进行卸垛和打包。

3.在相关技术中,在对节能砖进行打包时,需要工作人员将节能砖一块块的放置在打包机的正下方,继而使得节能砖拼成一个平面,然后打包机对该平面上节能砖进行捆扎,再将该捆扎好的节能砖搬运至下一工位,再将多块节能砖放置在打包机的正下方,从而使得多块节能砖拼成和捆扎好节能砖形状相同的平面,打包机对该平面进行捆扎,工作人员再将捆扎好的节能砖罗列到上一捆扎好的节能砖上,依次往复,进而形成成垛的节能砖。

4.针对上述中的相关技术,发明人认为在对节能砖进行卸垛打包时,需要工作人员对节能砖进行搬运和罗列,存在有工作人员的劳动强度较大的缺陷。

技术实现要素:

5.为了缓解工作人员劳动强度较大的缺陷,本申请提供一种全自动卸垛打包系统。

6.本申请提供的一种全自动卸垛打包系统采用如下的技术方案:一种全自动卸垛打包系统,包括运输装置、卸砖机器人、输送装置、码垛机器人、分缝装置、水平打包装置和垂直打包装置,所述运输装置包括轨道和窑车,所述窑车与轨道滚动连接并沿着轨道运动;所述输送装置设置在轨道的一端并用于对节能砖进行输送;所述卸砖机器人设置在输送装置和轨道之间并用于对节能砖进行搬运;所述码垛机器人设置在输送装置的一侧并用于对节能砖进行码垛;所述分缝装置设置在输送装置的一侧并用于对节能砖进行分缝;所述水平打包装置放置在码垛机器人的一侧并用于对节能砖进行水平方向上的捆扎;所述垂直打包装置设置在输送装置上并用于对节能砖进行竖直方向上的捆扎。

7.通过采用上述技术方案,在使用全自动卸垛打包机对节能砖进行卸垛打包时,窑车将烘焙好的节能砖沿着轨道运动,继而使得窑车将节能砖运输中卸砖机器人附近,然后卸砖机器人对窑车上的节能砖进行卸垛,从而使得节能砖被卸砖机器人夹持到输送装置上,输送装置对节能砖进行运动;当节能砖被运输至码垛机器人所在位置时,输送装置对节能砖进行停止运动,码垛机器人将节能砖夹取到水平打包装置上,然后水平打包机对节能砖进行水平方向上的捆扎;当水平打包装置对节能砖进行水平打包完成后,码垛机器人将节能砖运动至输送装置上;在水平打包装置对节能砖进行水平捆扎时,输送装置继续对节能砖进行运输,当传输装置将节能砖运输至分缝装置所在位置时,码垛机器人将节能砖夹取到分缝装置上,然后分缝装置对节能砖进行分缝,然后码垛机器人将分好缝的节能砖夹

取到已经水平打包好的节能砖上,以次往复,输送装置对码垛好的节能砖进行运动,码垛好的节能砖被运输至垂直打包装置所在位置,水平打包装置对码垛好的节能砖进行竖直方向上的捆扎,进而完成节能砖的自动打包,最终达到减少工作人员劳动量的效果。

8.可选的,所述轨道靠近输送装置的一端设置有信号感应器,所述窑车上设置有辅助窑车定位的辅助定位组件。

9.通过采用上述技术方案,在窑车对节能砖进行运输时,将辅助定位组件放置在窑车上,当轨道上信号感应器被辅助定位组件遮挡后,窑车停止运动,进而实现窑车的定位,进而方便卸砖机器人对窑车上的节能砖进行夹取。

10.可选的,所述辅助定位组件包括定位板、定位杆和定位块,所述定位杆的一端与定位板垂直固定连接,所述定位杆的另一端与定位块固定连接,所述定位杆远离定位块的一端固定设置有支撑柱,所述支撑柱与定位杆垂直设置,且所述支撑柱与定位板垂直设置。

11.通过采用上述技术方案,将辅助定位组件放置在窑车上时,将定位块放置在窑车上两垛节能砖之间,继而使得定位板位于窑车前进方向的前部,同时使得定位杆和支撑柱与窑车的车底抵触,从而使得支撑柱对定位板进行支撑,当定位板对信号感应器进行遮挡时,窑车停止运动,窑车两垛节能砖之间的间隙正好对应卸砖机器人,进而增加辅助定位组件被放置在窑车时的稳定性和保证卸砖机器人的正常工作。

12.可选的,所述卸砖机器人包括机器人本体和抓盘,所述机器人本体与抓盘传动连接。

13.通过采用上述技术方案,在窑车停好后,卸砖机器人启动,继而使得机器人本体对抓盘进行控制,从而抓盘对窑车上的节能砖进行抓取,进而实现对窑车上的节能砖自动卸垛。

14.可选的,所述抓盘包括抓盘本体和两组抓取机构,两组所述抓取机构平行设置,每组所述抓取机构包括多组抓取组件,多组所述抓取组件平行设置,每组所述抓取组件包括第一驱动组件和两驱动板,两所述驱动板沿相互靠近或远离的方向与抓盘本体滑动连接,所述第一驱动组件用于对两驱动板进行驱动,每个所述驱动板上设置有抓取板,所述抓取板沿竖直方向与驱动板滑动连接。

15.通过采用上述技术方案,在抓盘对窑车上的节能砖进行抓取时,抓盘本体在机器人本体的作用下运动至窑车上的正上方向,继而使得抓盘本体上的两抓取机构对准窑车上的两垛节能砖,然后机器人本体将抓盘本体下落,驱动第一驱动组件,第一驱动组件对驱动板进行驱动,从而使得同一组抓取组件上的两驱板朝向相互靠近的方向运动,同时驱动板带动各自身上的抓取板运动,然后抓取板与窑车上的节能砖抵触,同时实现对节能砖的夹持,机器人本体对抓盘本体进行驱动,然后窑车上的节能砖被抓盘夹取到输送装置上,由于窑车上的节能砖在烘焙时,窑炉中的顶部中间火力较大,进而使得窑车上成垛的砖坯在烘焙成节能砖后,成垛节能砖的顶部呈弧形,所以需要对抓取板进行调节,滑动抓取板,抓取板与各自对应的驱动板发生相对滑动,进而使得同一组抓取机构一侧的多个抓取板组成弧形曲线,弧形曲线对应窑车上节能砖的弧形,最终达到保证卸砖机器人对节能砖进行抓取时的准确性。

16.可选的,所述分缝装置包括第一支撑架和第一支撑架上依次设置的第一分缝组件、第二分缝组件和第三分缝组件,所述第一分缝组件、第二分缝组件和第三分缝组件均包

括分缝板和两夹持板,所述第二分缝组件上的分缝板与支撑板固定连接,所述第一分缝组件和第三分缝组件上的分缝板与第一支撑架滑动连接,且滑动方向为靠近或远离第二分缝组件上分缝板的方向;两所述夹持板与分缝板滑动连接,且滑动方向为两夹持板相互靠近或远离的方向;所述第一分缝组件的分缝板上设置有两组第二驱动组件,一组所述第二驱动组件对第一分缝组件上的分缝板进行驱动,另一组所述第二驱动组件对第三分缝组件上的分缝板进行驱动;每个所述分缝板上均设置有两组第三驱动组件,一组所述第三驱动组件用于对一夹持板进行驱动,另一组所述第三驱动组件用于对另一夹持板进行驱动。

17.通过采用上述技术方案,在节能砖需要分缝时,码垛机器人将输送装置上的节能砖夹取到分缝装置上,然后驱动第三驱动组件,第三驱动组件对夹持板进行驱动,继而使得同一分缝板上的两夹持板朝向相互靠近的方向运动,从而使得夹持板对分缝板上的节能砖的端部抵接,再驱动第二驱动组件,第二驱动组件对第一分缝组件上的分缝板和第三分缝板上的分缝板进行驱动,进而使得第一分缝组件上的分缝板和第三分缝组件上的分缝板带动自身上的节能砖运动,同时使得节能砖的分缝,将分好缝的节能砖通过码垛机器人罗列到没有分缝的节能砖上,最终实现成垛节能砖预留出供叉车货叉插入的空间。

18.可选的,每个所述夹持板上可拆卸连接有橡胶管。

19.通过采用上述技术方案,在节能砖被分缝装置分缝时,夹持板上橡胶管与节能砖的端部抵接,一方面可以增加夹持板对节能砖夹持时的稳定性,另一方面可以减少因节能砖的长度有差别而导致夹持板无法将相邻的节能砖全部夹持的情况发生。

20.可选的,所述水平打包装置包括第二支撑架和第一打包机头,所述第二支撑架内设置有支撑板,所述支撑板与第二支撑架沿竖直方向滑动连接,所述第一打包机头设置在第二支撑架顶部的一侧。

21.通过采用上述技术方案,在对多块节能砖组成的平面进行打包时,码垛机器人将多块节能砖组成的方形夹持到支撑板上,然后启动第一打包机头,第一打包机头对多块节能砖组成的方形进行捆扎,进而实现对节能砖的初步捆扎,为成垛节能砖的打包奠定基础,当对不同尺寸的节能砖进行捆扎时,滑动支撑板,支撑板与第二支撑架发生相对滑动,进而实现对节能砖被捆扎的位置进行调节。

22.可选的,所述垂直打包装置包括第二打包机头和辅助打包机构,所述第二打包机头和辅助打包机构均设置在输送装置上,且所述辅助打包机构用于对节能砖进行码平和挤压。

23.通过采用上述技术方案,将多块节能砖组成的方形进行罗列,继而使得多层呈方形的节能砖罗列呈一垛,传送装置对成垛的节能砖进行运动,从而使得成垛的节能砖被运输至垂直打包装置的下方,然后辅助打包机构对成垛的节能砖进行调整和压紧,使得相邻的节能砖抵紧在一起,然后第二打包机头对成垛的节能砖进行竖直方向上的捆扎,最终实现对成垛节能砖竖直方向上的捆扎。

24.可选的,所述辅助打包机构包括第三支撑架和设置在第三支撑架上的两组调整组件,每组所述调整组件均包括调整板和第四驱动组件,两组所述调整组件上的调整板互相平行设置,且两组所述调整组件上的调整板沿相互靠近或远离的方向与第三支撑架滑动连接,所述第四驱动组件用于对调整板进行驱动。

25.通过采用上述技术方案,在辅助打包机构对成垛的节能砖进行挤压时,启动第四

驱动组件,第四驱动组件对调整板进行驱动,继而使得支撑架两侧的调整板朝向相互靠近的方向运动,从而使得两调整板与成垛节能砖相对的两侧抵接,进而实现对成垛节能砖的挤压,最终达到减少第二打包机头工作时的负荷,增加第二打包机的使用寿命。

26.综上所述,本申请包括以下至少一种有益技术效果:1.通过设置运输装置、卸砖机器人、输送装置、码垛机器人、分缝装置、水平打包装置和垂直打包装置,从而实现对节能砖的自动打包,最终达到减少工作人员劳动量的效果;2.通过设置信号感应器和辅助定位组件,在窑车对节能砖进行运输时,将辅助定位组件放置在窑车上,当轨道上信号感应器被辅助定位组件遮挡后,窑车停止运动,进而实现窑车的定位,进而方便卸砖机器人对窑车上的节能砖进行夹取;3.通过设置定位板、定位块、定位杆和支撑杆,将辅助定位组件放置在窑车上时,将定位块放置在窑车上两垛节能砖之间,继而使得定位板位于窑车前进方向的前部,同时使得定位杆和支撑杆与窑车的车底抵触,从而使得支撑杆对定位板进行支撑,当定位板对信号感应器进行遮挡时,窑车停止运动,窑车两垛节能砖之间的间隙正好对应卸砖机器人,进而增加辅助定位组件被放置在窑车时的稳定性和保证卸砖机器人的正常工作。

附图说明

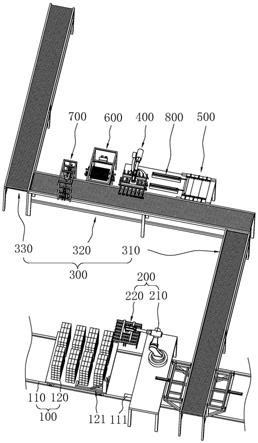

27.图1是本申请全自动卸垛打包系统的结构示意图;图2是本申请全自动卸垛打包系统中辅助定位组件的结构示意图;图3是本申请全自动卸垛打包系统中合并组件的结构示意图;图4是本申请全自动卸垛打包系统中抓盘的结构示意图;图5是图4中a部位的放大图;图6是本申请全自动卸垛打包系统中分缝装置的结构示意图;图7是本申请全自动卸垛打包系统中分缝装置另一视角示意图,主要示出第二气缸;图8是本申请全自动卸垛打包系统中水平打包装置的结构示意图;图9是本申请全自动卸垛打包系统中垂直打包装置的结构示意图;图10是本申请全自动卸垛打包系统中垂直打包装置的结构示意图。

28.附图标记说明:100、运输装置;110、轨道;111、信号感应器;120、窑车;121、辅助定位组件;122、定位板;123、定位杆;124、定位块;125、支撑柱;136、加强杆;200、卸砖机器人;210、机器人本体;220、抓盘;221、抓盘本体;222、连接杆;223、支撑杆;224、抓取机构;225、抓取组件;226、双活塞杆气缸;227、驱动板;228、连接板;229、第一腰型槽;230、丝杆;231、螺母;232、抓取板;233、第二腰型槽;234、锁止螺栓;235、橡胶垫;300、输送装置;310、第一输送装置;320、第二输送装置;330、第三输送装置;340、合并组件;341、合并框;342、支撑座;343、第五气缸;344、第一导向块;345、第一导向杆;400、码垛机器人;500、分缝装置;510、第一支撑架;511、第二气缸;520、第一分缝组件;521、分缝板;522、夹持板;523、第三气缸;524、橡胶管;525、喉箍;530、第二分缝组件;540、第三分缝组件;600、水平打包装置;610、第二支撑架;611、支撑板;612、连接框;613、第二导向杆;614、第二导向块;620、第一打包机头;621、第六气缸;700、垂直打包装置;710、第二打包机头;720、辅助打包机构;721、第三支撑架;722、调整组件;723、调整板;724、第四气缸;725、同步杆;726、辅助杆;727、第三

导向杆;728、第三导向块;800、清扫组件;810、毛刷;820、第一气缸。

具体实施方式

29.以下结合附图1

‑

10对本申请作进一步详细说明。

30.本申请实施例公开一种全自动卸垛打包系统。

31.参照图1,一种全自动卸垛打包系统包括运输装置100、卸砖机器人200、输送装置300、码垛机器人400、分缝装置500、水平打包装置600和垂直打包装置700,运输装置100用于将节能砖从窑炉中运出;卸砖机器人200用于对运输装置100上成垛的节能砖进行卸垛;输送装置300用于对卸砖机器人200从窑车120上卸下来的节能砖进行运输;码垛机器人400用于对输送装置300输送的节能砖进行码垛;分缝装置500用于将多块节能砖组成的同一组节能砖进行分缝,继而使得码垛到一起的节能砖预留出供叉车货叉插入的空间;水平打包装置600用于对多块节能砖组成同一组节能砖进行捆扎;垂直打包装置700用于对罗列在一起的节能砖进行捆扎。

32.运输装置100包括轨道110和窑车120,窑车120沿着轨道110运动,并窑车120上的车轮与轨道110滚动连接。轨道110的一端固定连接有信号感应器111,窑车120上安装有辅助窑车120定位的辅助定位组件121,并辅助定位组件121对窑车120进行定位时对信号感应器111进行遮挡。

33.在窑炉烘焙好的节能砖被窑车120运输,窑车120沿着轨道110运动,当窑车120上的辅助定位组件121对轨道110的信号感应器111进行遮挡时,窑车120停止运动,继而使得窑车120停止的位置正好对应卸砖机器人200所要夹持的位置,进而保证卸砖机器人200的正常工作。

34.参照1和图2,辅助定位组件121包括定位杆123、定位块124和定位板122,为了增加定位板122对信号遮挡时的稳定性,定位板122垂直于自身长度方向的截面呈l型。定位杆123的一端与定位板122垂直固定连接,定位杆123的另一端与定位块124垂直固定连接。为了增加定位板122放置在窑车120上后的稳定性,定位杆123远离定位块124的一端固定连接有支撑柱125,支撑柱125与定位杆123垂直设置,并支撑柱125与定位板122垂直设置。在辅助定位组件121放置在窑车120上时,定位块124位于窑车120上两垛节能砖之间,定位杆123和支撑柱125与窑车120的车底抵触。

35.为了增加辅助定位组件121的使用寿命,定位板122上连接有两加强杆136,一加强杆136的一端与定位板122固定连接,加强杆136的另一端与支撑柱125固定连接,并加强杆136、支撑柱125和定位板122之间形成三角形;另一加强杆136的一端与定位板122固定连接,加强杆136的另一端与定位杆123固定连接,且加强杆136、定位杆123和定位板122之间形成三角形;通过在辅助定位组件121上添加三角形的结构,一方面可以增加窑车120运动时定位板122的稳定性,减少定位板122的晃动,另一方面可以减少定位板122的损坏,增加辅助定位组件121的使用寿命。

36.参照图1,为了减少全自动卸垛打包系统所占用的空间,输送装置300包括第一输送装置310、第二输送装置320和第三输送装置330,第一输送装置310设置在轨道110安装信号感应器111的一端并与轨道110垂直设置。第一输送装置310与第二输送装置320垂直设置,且第一输送装置310的输送末端和第二输送装置320的输送始端连接。第二输送装置320

和第三输送装置330垂直设置,且第二输送装置320的输送末端与第三输送装置330的输送始端连接。

37.将输送装置300分为第一输送装置310、第二输送装置320和第三输送装置330可以减少输送装置300所占用的厂房空间,进而增加厂房的空间利用率。

38.参照图1和图3,卸砖机器人200设置在轨道110和第一传输装置310之间,并第一传输装置310上对应卸砖机器人200设置有两组用于对节能砖进行合并的合并组件340。两组合并组件340分别设置在第一传输装置310传送方向上的两侧,且两组合并组件340对应设置。每组合并组件340包括合并框341、支撑座342和用于对合并框341进行驱动的第五驱动组件,支撑座342与第一传输装置310固定连接,合并框341与支撑座342滑动连接,且合并框341的滑动方向垂直于第一传输装置310的传送方向。

39.为了增加合并框341运动时的稳定性,合并框341垂直于自身滑动方向上的两端均固定设置有第一导向块344,且两第一导向块344均设置在远离第一传输装置310的一侧。支撑座342的两侧对应第一导向块344固定连接有第一导向杆345,第一导向杆345平行于合并框341的滑动方向设置,并第一导向杆345穿出各自对应的第一导向块344,并第一导向块344与各自对应的第一导向杆345滑动连接。

40.第五驱动组件包括第五气缸343,第五气缸343的活塞杆伸缩方向平行于合并框341的滑动方向设置。第五气缸343的缸体与支撑座342固定连接,并第五气缸343的活塞杆与合并框341固定连接。第一输送装置310、第二输送装置320和第三输送装置330均为链板输送机。

41.在卸砖机器人200将窑车120上的节能砖夹持到第一传输装置310上后,第五气缸343启动,继而使得合并框341朝向第一传输装置310所在的方向运动,从而使得两合并框341对放置在第一传输装置310上的多块节能砖进行挤压,最终相邻的节能砖抵紧在一起。在合并框341运动时,合并框341上的第一导向块344和支撑座342上的第一导向杆345发生相对运动,进而增加合并框341运动时的稳定性。

42.参照图1和图4,卸砖机器人200包括机器人本体210和抓盘220,机器人本体210与抓盘220传动连接。抓盘220包括抓盘本体221和两组抓取机构224,两组抓取机构224平行设置。为了使得两组抓取机构224工作时互不影响,抓盘本体221包括多根支撑杆223和多根连接杆222,多根支撑杆223互相平行设置,且多根支撑杆223共面设置;多根连接杆222互相平行设置,且多根连接杆222共面设置,多根连接杆222所在的平面和多根支撑杆223所在的平面平行设置,多根连接杆222均与支撑杆223垂直固定连接。

43.每组抓取机构224包括多组抓取组件225,多组抓取组件225互相平行设置,一支撑杆223对应两组抓取组件225设置,且支撑杆223上的一组抓取组件225属于一抓取机构224,支撑杆223上的另一组抓取组件225属于另一抓取机构224。

44.参照图4和图5,每组抓取组件225包括第一驱动组件和两驱动板227,两驱动板227沿相互靠近或远离的方向与支撑杆223滑动连接,且两驱动板227的滑动方向平行于支撑杆223的长度方向。每根支撑杆223两端均垂直固定连接有限位板236,限位板236用于对驱动板227的运动进行限定;在同一组抓取组件225上的两驱动板227朝向互相的远离的方向运动时,靠近支撑杆223端部的驱动板227最终与限位板236抵触。第一驱动组件为双活塞气缸226,双活塞气缸226的缸体与支撑杆223固定连接,双活塞气缸226的一活塞杆与一驱动板

227垂直固定连接,双活塞气缸226的另一活塞杆与另一驱动板227垂直固定连接。

45.同一组抓取组件225上的两驱动板227相对的侧面上均设置有连接板228,驱动板227上开设有多条第一腰型槽229,多条第一腰型槽229平行设置,且第一腰型槽229的开设有方向平行于水平方向。连接板228朝向各自对应驱动板227的侧面上固定连接有多根丝杆230,多根丝杆230和第一腰型槽229一一对应设置,丝杆230远离连接板228的一端穿出各自对应的第一腰型槽229,每根丝杆230上均螺纹连接有螺母231,螺母231与驱动板227背离连接板228的侧面抵接。

46.在需要对相邻两组抓取组件225的夹取位置进行调整时,拧动螺母231,螺母231与丝杆230发生相对转动,继而使得连接板228可以与驱动板227发生相对滑动;在连接板228与驱动板227发生相对滑动时,丝杆230在各自对应的第一腰型槽229中运动,第一腰型槽229起到限制连接板228运动范围的效果。对相邻连接板228的位置调节好后,反向拧动螺母231,从而使得螺母231与驱动板227抵接在一起,进而使得连接板228的锁止。

47.每个连接板228背离驱动板227的侧面上设置有抓取板232,连接板228沿竖直方向开设有多条第二腰型槽233,第二腰型槽233沿着竖直方向开设。每条第二腰型槽233中穿设有锁止螺栓234,锁止螺栓234远离螺栓头的一端与抓取板232螺纹连接,并锁止螺栓234的螺栓头与连接板228背离抓取板232的侧面抵接。

48.由于窑炉的顶部中间火力较大,继而使得窑车120上成垛的节能砖的顶部形成弧形,这是就需要对抓取板232进行调节,使得位于支撑杆223同一侧多个抓取板232连为弧线,并弧线对应窑车120上成垛的节能砖的弧形。在对抓取板232进行调节时,拧动锁止螺栓234,锁止螺栓234与抓取板232发生相对转动,继而使得抓取板232可以与连接板228发生相对滑动,锁止螺栓234在第二腰型槽233中滑动,第二腰型槽233起到限位锁止螺栓234运动范围的作用,对抓取板232调节好后,反向拧动锁止螺栓234,锁止螺栓234与连接板228抵接,进而实现抓取板232的锁止。

49.为了增加抓取板232与节能砖之间的摩擦力,同一组抓取组件225上两抓取板232相对的侧面上固定连接有橡胶垫235,在抓取板232对节能砖进行抓取时,抓取板232上的橡胶垫235与节能砖抵接,最终达到增加抓取板232与节能砖之间摩擦力的效果。

50.参照图1和图6,分缝装置500包括第一支撑架510和第一支撑架510上依次设置的第一分缝组件520、第二分缝组件530和第三分缝组件540,第一分缝组件520、第二分缝组件530和第三分缝组件540互相平行设置,第一支撑架510设置在第二传输装置320的一侧。

51.参照图6和图7,第一分缝组件520、第二分缝组件530和第三分缝组件540均包括分缝板521和两夹持板522,第二分缝组件530上的分缝板521与支撑板611固定连接,第一分缝组件520和第三分缝组件540上的分缝板521与第一支撑架510滑动连接,且滑动方向为靠近或远离第二分缝组件530上分缝板521的方向。两夹持板522与分缝板521滑动连接,且滑动方向为两夹持板522相互靠近或远离的方向。

52.在对节能砖进行分缝时,将同一组的节能砖放置在三块分缝板521组成的平面上,然后同一分缝板521上的两夹持板522对节能砖进行夹持;两夹持板522对节能砖进行夹持住后,驱动第一分缝组件520和第三分缝组件540上的分缝板521,继而使得两分缝板521朝向互相远离的方向运动,进而实现对同一组节能砖的分缝。

53.第一支撑架510上设置有两组第二驱动组件,一组第二驱动组件对第一分缝组件

520上的分缝板521进行驱动,另一组第二驱动组件对第三分缝组件540上的分缝板521进行驱动。每组第二驱动组件包括两第二气缸511,一组第二驱动组件上的两个第二气缸511缸体均与第二分缝组件530上的分缝板521固定连接,两第二气缸511的活塞杆均与第一分缝组件520上的分缝板521固定连接;另一组第二驱动组件上的两第二气缸511缸体与第二分缝组件530上的分缝板521固定连接,两第二气缸511的活塞杆均与第三分缝组件540上的分缝板521固定连接,且四个第二气缸511活塞杆的伸缩方向均平行于第一分缝组件520上分缝板521的滑动方向。

54.在第一分缝组件520和第三分缝组件540上的分缝板521进行驱动时,启动第二气缸511,第二气缸511对分缝板521进行驱动,继而使得分缝板521带动自身上的节能砖运动,进而实现同一组节能砖的分缝。

55.每个分缝板521上均设置有两组第三驱动组件,两第三驱动组件分别设置在分缝板521的两端。一组第三驱动组件用于对一夹持板522进行驱动,另一组第三驱动组件用于对另一夹持板522进行驱动。每组第三驱动组件均包括两第三气缸523,一组第三驱动组件上的两第三气缸523的缸体与分缝板521的一端固定连接,两第三气缸523的活塞杆与一夹持板522垂直固定连接;另一组第三驱动组件上的两第三气缸523的缸体与分缝板521的另一端固定连接,两第三气缸523的活塞杆与另一夹持板522固定连接,并两组第三驱动组件上第三气缸523的活塞杆伸缩方向均平行于夹持板522的滑动方向设置。

56.在夹持板522对同一组的节能砖进行夹持时,启动第三气缸523,第三气缸523对夹持板522进行驱动,继而使得同一分缝板521上的两夹持板522朝向相互靠近的方向运动,从而使得夹持板522对节能砖进行夹持。

57.为了增加夹持板522与节能砖之间的摩擦力和减少因相邻节能砖之间具有长度差而导致夹持板522对节能砖夹持失败的情况发生,每个夹持板522上设置有多个橡胶管524,橡胶管524通过喉箍525与夹持板522可拆卸连接,喉箍525穿设在橡胶管524中并与夹持板522固定套接。

58.参照图1和图6,为了保证码垛机器人400的正常工作,码垛机器人400固定设置在第一支撑架510上,且码垛机器人400和分缝装置500之间设置有用于对分缝板521进行清扫的清扫组件800。清扫组件800包括毛刷810和两第一气缸820,两第一气缸820平行设置且第一气缸820活塞杆的伸缩方向平行于第一分缝组件520上分缝板521的滑动方向。两第一气缸820的缸体与第一支撑架510固定连接,两第一气缸820的活塞杆与毛刷810垂直固定连接,并毛刷810的毛朝向分缝板521设置。

59.在需要对分缝板521进行清扫时,启动第一气缸820,第一气缸820对毛刷810进行驱动,继而使得毛刷810朝向分缝板521所在的方向运动,从而使得毛刷810对分缝板521上的砖渣进行清扫。

60.参照图1和图8,水平打包装置600包括第二支撑架610和第一打包机头620,第二支撑架610设置在码垛机器人400远离分缝装置500的一侧。第二支撑架610的顶部设置支撑板611,为了减少节能砖上的废料掉落在支撑板611上,支撑板611选用格栅板。支撑板611与第二支撑架610沿竖直方向滑动连接,第一打包机头620固定连接在第二支撑架610顶部的一侧。

61.为了实现支撑板611与第二支撑架610的自动滑动,第二支撑架610上设置有两第

六气缸621,一第六气缸621设置在第二支撑架610的一侧,另一第六气缸621设置在第二支撑架610的另一侧,且两第六气缸621相对设置。支撑板611朝向地面的侧面上固定设置有连接框612,第六气缸621的缸体与第二支撑架610固定连接,第六气缸621的活塞杆与连接框612固定连接。

62.由于节能砖每次生产的尺寸可能不同,在对同一组节能砖进行水平方向上的打包时,需要对支撑板611进行调节,进而使得每次对同一组节能砖打包的位置尽量位于节能砖的中部。在对支撑板611进行调节时,启动第六气缸621,第六气缸621对连接框612进行驱动,同时连接框612带动支撑板611运动,最终实现第一打包机头620对节能砖捆扎位置的调节。

63.为了增加支撑板611运动时的稳定性,每个第六气缸621的两侧均设置有第二导向杆613,第二导向杆613与连接框612垂直固定连接,第二支撑架610对应第二导向杆613固定连接有第二导向块614,每个第二导向杆613远离连接框612的一端穿出各自对应的第二导向块614并与第二导向块614滑动连接。

64.在连接框612运动时,连接框612带动第二导向杆613运动,同时第二导向杆613与第二导向块614发生相对滑动,从而使得第二导向杆613和第二导向块614对连接框612的运动进行导向,最终达到增加连接框612运动稳定性的效果。

65.参照图1和图9,垂直打包装置700包括第二打包机头710和辅助打包机构720,第二打包机头710和辅助打包机构720均固定设置在第二输送装置320上,并辅助打包机构720用于对节能砖进行码平和挤压。

66.辅助打包机构720包括第三支撑架721和第三支撑架721上设置的两组调整组件722,且一组调整组件722设置第三支撑架721的一侧,另一组调整组件722设置在第三支撑架721的另一侧,并两组调整组件722相对设置。

67.每组调整组件722包括两调整板723和两第四驱动组件,第四驱动组件包括第四气缸724,第四气缸724和调整板723一一对应设置。同一组调整组件722上的两调整板723分别设置在第二打包机头710的两侧,且四块调整板723均竖直设置。一组调整组件722上的一调整板723与另一调整组件722上的一调整板723对应设置;一组调整组件722上的另一调整板723与另一调整组件722上的另一调整板723对应设置;并对应的两调整板723沿相互靠近或远离的方向与第三支撑架721滑动连接。第四气缸724的缸体与第三支撑架721固定连接,第四气缸724的活塞杆与各自对应的调整板723铰接。

68.在垂直打包装置700对成垛的节能砖进行捆扎时,先启动第四气缸724,第四气缸724对调整板723进行驱动,继而使得调整板723朝向成垛节能砖所在位置运动,从而使得调整板723与成垛的节能砖抵接在一起并对成垛的节能砖进行挤压;然后第二打包机头710对成垛的节能砖进行竖直方向上的捆扎,进而减少第二打包机头710的负荷。

69.参照图9和图10,为了实现同一组调整组件722上两调整板723的同步运动,同一组调整组件722上的两调整板723背离另一组调整组件722的侧面上均固定连接有同步杆725,同步杆725远离调整板723的一端安装有辅助杆726,辅助杆726的两端分别与两同步杆725垂直固定连接。

70.为了增加调整板723运动时的稳定性,每个调整板723背离对应调整板723的侧面上设置有两第三导向杆727,两第三导向杆727分别设置在调整板723的两端并与调整板723

铰接,且第四气缸724设置在两第三导向杆727之间。第三支撑架721上对应多根第三导向杆727固定连接有多个第三导向块728,第三导向杆727与第三导向块728一一对应设置,且第三导向杆727远离调整板723的一端穿出各自对应的第三导向块728并与第三导向块728滑动连接。

71.本申请实施例一种全自动卸垛打包系统的实施原理为:砖坯被烘焙好后成节能砖,继而使得窑车120对节能砖进行运输,窑车120沿着轨道110的方向运动。当窑车120上的定位板122对信号感应器111进行遮挡时,窑车120停止运动,卸砖机器人200启动,从而使得卸砖机器人200对窑车120上的节能砖进行转运至第一传输装置310上。然后启动第五气缸343,第五气缸343对合并框341进行驱动,同时第一传输装置310两侧的合并框341朝向互相靠近的方向运动,合并框341对节能砖进行驱动,从而使得相邻的节能砖紧抵在一起。

72.然后第一传输装置310对节能砖进行运输,继而使得第一传输装置310将节能砖转运到第二传输装置320上,第二传输装置320对节能砖继续运输。当第二传输装置320将节能砖运输至码垛机器人400所在位置时,第二传输装置320停止对节能砖进行运输,然后码垛机器人400对节能砖进行夹持,使得码垛机器人400将节能砖夹持到水平打包装置600上,继而使得水平打包装置600对节能砖进行水平方向上的捆扎。水平打包装置600对节能砖进行水平打包完成后,码垛机器人400将捆扎好的节能砖夹持到第二传输装置320上。

73.然后码垛机器人400对将第二传输装置320上的下一组节能砖夹持至分缝装置500上,从而使得分缝装置500对节能砖进行分缝,分缝好的节能砖被码垛机器人400放置到已经水平打包好的节能砖上;再将接下来的多组节能砖放置到分缝好的节能砖上,然后第二传输装置320继续对节能砖进行运输,从而使得罗列在一起的多组节能砖被运输至垂直打包装置700的正下方,第二传输装置320对节能砖停止输送,垂直打包装置700对罗列在一起的多组节能砖进行竖直方向上的捆扎,进而完成对罗列在一起的多组节能砖的打包,第二传输装置320对打包好的节能砖进行运输,继而使得打包好的节能砖被转运至第三传输装置330上,第三输送装置330将打包好的节能砖运输至需要储藏的位置。

74.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1