一种用于螺旋输送机的便于吊装的顶部框盘的制作方法

[0001]

本实用新型涉及螺旋输送机,特别是一种用于螺旋输送机的便于吊装的顶部框盘。

背景技术:

[0002]

垂直型螺旋输送机常规运行时能够将货物从底部输送到上部,反向运行时,能够将货物从上部输送到底部。螺旋输送机的通常结构为传送带围绕着一根中轴支撑柱(中心架)螺旋设置,其中当中轴支撑柱的高度足够高时,则中轴支撑柱需要足够粗,而中轴支撑柱要生产的更高、更粗,对应的生产难度就越高,生产设备就越大,因此将中轴支撑柱设置为装配式,由多个板件环绕拼接成的话,有利于减少中轴支撑柱的生产制造难度,在中轴支撑柱拼装完成后,有时需要对中轴支撑柱进行吊装,如何使中轴支撑柱及螺旋输送机便于吊装且结构强度符合条件,是一个较为麻烦的问题。

技术实现要素:

[0003]

本实用新型的目的在于,提供一种用于螺旋输送机的便于吊装的顶部框盘,使螺旋输送机的中轴支撑柱具有较高的结构强度,并方便中轴支撑柱的吊装。

[0004]

为解决上述技术问题,本实用新型采用如下的技术方案:

[0005]

一种用于螺旋输送机的便于吊装的顶部框盘,包括支撑盘和吊装盘,所述支撑盘为正多边形板状结构,所述支撑盘内贯穿两端面开设有若干个通槽,所述吊装盘为板状结构,所述吊装盘设置于支撑盘的一端,所述吊装盘和支撑盘间对应位置开设有若干个通孔,所述吊装盘和支撑盘间设置有若干个长螺母,所述吊装盘和支撑盘间经长螺母通过螺栓连接,所述吊装盘远离支撑盘的一面设置有至少一个吊环。

[0006]

前述的用于螺旋输送机的便于吊装的顶部框盘,所述吊装盘也为和支撑盘形状大小相同的正多边形板状结构,所述吊装盘的侧面设置有超出支撑盘的凸边,所述凸边上开设有用于连接螺旋输送机中支撑板侧面的连接孔。

[0007]

前述的用于螺旋输送机的便于吊装的顶部框盘,所述吊装盘远离支撑盘的一面至少设置有四个吊环,所述其中一个吊环设置于吊装盘轴心处,所述其余吊环绕轴心处的吊环等角度均匀设置。

[0008]

前述的用于螺旋输送机的便于吊装的顶部框盘,所述吊装盘远离支撑盘的一面还设置有气泡水平仪。

[0009]

前述的用于螺旋输送机的便于吊装的顶部框盘,所述支撑盘所在的侧面均分别开设有一条延伸到两端面的矩形凹槽,所述每个矩形凹槽内均分别开设有螺纹孔。

[0010]

前述的用于螺旋输送机的便于吊装的顶部框盘,所述支撑盘和吊装盘均为正八边形板状结构。

[0011]

前述的用于螺旋输送机的便于吊装的顶部框盘,所述通槽的结构为l型,所述通槽绕支撑盘上下端面所在中心点构成的轴心环绕开设有四个。

[0012]

前述的用于螺旋输送机的便于吊装的顶部框盘,所述通槽之间的支撑盘上设置有加强筋。

[0013]

与现有技术相比,本实用新型的有益之处在于:

[0014]

1)本实用新型通过提供一种用于螺旋输送机的便于吊装的顶部框盘,使螺旋输送机的中轴支撑柱具有较高的结构强度,并方便中轴支撑柱的吊装;

[0015]

2)通过将吊装盘通过螺栓固定设置在中轴支撑柱环绕设置的板件的上端面,并在吊装盘远离中轴支撑柱的一面设置至少一个吊环,从而能够将通过吊机经吊环将吊装盘及中轴支撑柱吊起;

[0016]

3)通过在吊装盘下方设置支撑盘,支撑盘的每个侧面能够与中轴支撑柱环绕设置的每个板件进行连接,而支撑盘上端面与吊装盘下端面经螺栓和长螺母进行连接,不仅方便拆装,而且增加了吊装盘和中轴支撑柱环绕设置的板件的连接强度,有利于中轴支撑柱的平稳吊装;

[0017]

4)通过在吊装盘远离支撑盘的一端或吊装盘侧面设置气泡水平仪,从而能够知道中轴支撑柱的放置是否放平整,以便于微调后将中轴支撑柱放置平齐,有利于货物的运输以及中轴支撑柱吊装时稳定性(吊装时中轴支撑柱放生倾斜,容易使中轴支撑柱或螺旋输送机松脱或摇晃);

[0018]

5)通过在支撑盘所在的侧面设置矩形凹槽,有利于减少支撑盘侧面与中轴支撑柱上板件的接触面积(两个板件的平面进行接触时,接触面积越大,所需要的平面加工平整度越高,否则容易不平),从而提高支撑盘侧面与中轴支撑柱上板件的连接紧密性;

[0019]

6)通过将支撑盘和吊装盘设置为正八边形板状结构,作为偶数条边的板件相较于奇数条边的板件普遍便于加工制造,其中正八边形相对于常用的正四边形或正六边形更加接近圆形结构,有利于螺旋输送机的螺旋形状的产生;正八边形结构在吊装时也更容易确定中心点,有利于吊装的平稳性;

[0020]

7)通过将通槽的结构设置为l型,通槽绕支撑盘上下端面所在中心点构成的轴心环绕开设有四个,通槽内能够设置于通槽截面相同的抗拉板,抗拉板能够穿插并焊接在多个支撑盘中,从而提高吊装盘与中轴支撑柱的整体连接强度,有利于中轴支撑支撑柱吊装时的稳定性;

[0021]

8)通过在支撑盘上支撑加强筋,从而提高了支撑盘的结构强度,有利于中轴支撑柱及螺旋输送机吊装平稳性。

附图说明

[0022]

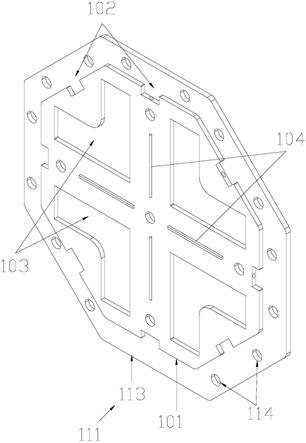

图1是本实用新型的结构示意图;

[0023]

图2也是本实用新型的结构示意图。

[0024]

附图标记的含义:101、支撑盘;102、矩形凹槽;103、通槽;104、加强筋;111、吊装盘;112、长螺母;113、凸边;114、连接孔;115、气泡水平仪;116、吊环。

[0025]

下面结合附图和具体实施方式对本实用新型作进一步的说明。

具体实施方式

[0026]

本实用新型的实施例:一种用于螺旋输送机的便于吊装的顶部框盘,构成如图1和

图2所示,包括支撑盘101和吊装盘111,所述支撑盘101为正多边形板状结构,所述支撑盘101内贯穿两端面开设有若干个通槽103,所述吊装盘111为板状结构,所述吊装盘111设置于支撑盘101的一端,所述吊装盘111和支撑盘101间对应位置开设有若干个通孔,所述吊装盘111和支撑盘101间设置有若干个长螺母112,所述吊装盘111和支撑盘101间经长螺母112通过螺栓连接,所述吊装盘111远离支撑盘101的一面设置有至少一个吊环116,通过将吊装盘111通过螺栓固定设置在中轴支撑柱环绕设置的板件的上端面,并在吊装盘111远离中轴支撑柱的一面设置至少一个吊环116,从而能够将通过吊机经吊环116将吊装盘111及中轴支撑柱吊起,通过在吊装盘111下方设置支撑盘101,支撑盘101的每个侧面能够与中轴支撑柱环绕设置的每个板件进行连接,而支撑盘101上端面与吊装盘111下端面经螺栓和长螺母112进行连接,不仅方便拆装,而且增加了吊装盘111和中轴支撑柱环绕设置的板件的连接强度,有利于中轴支撑柱的平稳吊装。

[0027]

所述的用于螺旋输送机的便于吊装的顶部框盘,所述吊装盘111也为和支撑盘101形状大小相同的正多边形板状结构,所述吊装盘111的侧面设置有超出支撑盘101的凸边113,所述凸边113上开设有用于连接螺旋输送机中支撑板侧面的连接孔114。

[0028]

所述的用于螺旋输送机的便于吊装的顶部框盘,所述吊装盘111远离支撑盘101的一面至少设置有四个吊环116,所述其中一个吊环116设置于吊装盘111轴心处,所述其余吊环116绕轴心处的吊环116等角度均匀设置,从而能够在中轴支撑柱吊装时保持中轴支撑柱的平稳性。

[0029]

所述的用于螺旋输送机的便于吊装的顶部框盘,所述吊装盘111远离支撑盘101的一面还设置有气泡水平仪115,通过在吊装盘111远离支撑盘101的一端或吊装盘111侧面设置气泡水平仪115,从而能够知道中轴支撑柱的放置是否放平整,以便于微调后将中轴支撑柱放置平齐,有利于货物的运输以及中轴支撑柱吊装时稳定性(吊装时中轴支撑柱放生倾斜,容易使中轴支撑柱或螺旋输送机松脱或摇晃)。

[0030]

所述的用于螺旋输送机的便于吊装的顶部框盘,所述支撑盘101所在的侧面均分别开设有一条延伸到两端面的矩形凹槽102,所述每个矩形凹槽102内均分别开设有螺纹孔,通过在吊装盘111远离支撑盘101的一端或吊装盘111侧面设置气泡水平仪115,从而能够知道中轴支撑柱的放置是否放平整,以便于微调后将中轴支撑柱放置平齐,有利于货物的运输以及中轴支撑柱吊装时稳定性(吊装时中轴支撑柱放生倾斜,容易使中轴支撑柱或螺旋输送机松脱或摇晃)。

[0031]

所述的用于螺旋输送机的便于吊装的顶部框盘,所述支撑盘101和吊装盘111均为正八边形板状结构,通过将支撑盘101和吊装盘111设置为正八边形板状结构,作为偶数条边的板件相较于奇数条边的板件普遍便于加工制造,其中正八边形相对于常用的正四边形或正六边形更加接近圆形结构,有利于螺旋输送机的螺旋形状的产生;正八边形结构在吊装时也更容易确定中心点,有利于吊装的平稳性。

[0032]

所述的用于螺旋输送机的便于吊装的顶部框盘,所述通槽103的结构为l型,所述通槽103绕支撑盘101上下端面所在中心点构成的轴心环绕开设有四个,通过将通槽103的结构设置为l型,通槽103绕支撑盘101上下端面所在中心点构成的轴心环绕开设有四个,通槽103内能够设置于通槽103截面相同的抗拉板,抗拉板能够穿插并焊接在多个支撑盘101中,从而提高吊装盘111与中轴支撑柱的整体连接强度,有利于中轴支撑支撑柱吊装时的稳

定性。

[0033]

所述的用于螺旋输送机的便于吊装的顶部框盘,所述通槽103之间的支撑盘101上设置有加强筋104,通过在支撑盘101上支撑加强筋104,从而提高了支撑盘101的结构强度,有利于中轴支撑柱及螺旋输送机吊装平稳性。

[0034]

本实用新型的工作原理:

[0035]

本实用新型是通过将支撑盘101和吊装盘111通过长螺母112及螺栓连接,支撑盘101和吊装盘111分别和中轴支撑柱外围环绕设置的板件连接,其中吊装盘111能够通过焊接的板件连接多个平行设置的支撑盘101,以形成一种用于螺旋输送机的便于吊装的顶部框盘,从而使螺旋输送机的中轴支撑柱具有较高的结构强度,并方便中轴支撑柱的吊装。本实用新型还通过将吊装盘111通过螺栓固定设置在中轴支撑柱环绕设置的板件的上端面,并在吊装盘111远离中轴支撑柱的一面设置至少一个吊环116,从而能够将通过吊机经吊环116将吊装盘111及中轴支撑柱吊起;通过在吊装盘111下方设置支撑盘101,支撑盘101的每个侧面能够与中轴支撑柱环绕设置的每个板件进行连接,而支撑盘101上端面与吊装盘111下端面经螺栓和长螺母112进行连接,不仅方便拆装,而且增加了吊装盘111和中轴支撑柱环绕设置的板件的连接强度,有利于中轴支撑柱的平稳吊装;通过在吊装盘111远离支撑盘101的一端或吊装盘111侧面设置气泡水平仪115,从而能够知道中轴支撑柱的放置是否放平整,以便于微调后将中轴支撑柱放置平齐,有利于货物的运输以及中轴支撑柱吊装时稳定性(吊装时中轴支撑柱放生倾斜,容易使中轴支撑柱或螺旋输送机松脱或摇晃);通过在支撑盘101所在的侧面设置矩形凹槽102,有利于减少支撑盘101侧面与中轴支撑柱上板件的接触面积(两个板件的平面进行接触时,接触面积越大,所需要的平面加工平整度越高,否则容易不平),从而提高支撑盘101侧面与中轴支撑柱上板件的连接紧密性;通过将支撑盘101和吊装盘111设置为正八边形板状结构,作为偶数条边的板件相较于奇数条边的板件普遍便于加工制造,其中正八边形相对于常用的正四边形或正六边形更加接近圆形结构,有利于螺旋输送机的螺旋形状的产生;正八边形结构在吊装时也更容易确定中心点,有利于吊装的平稳性;通过将通槽103的结构设置为l型,通槽103绕支撑盘101上下端面所在中心点构成的轴心环绕开设有四个,通槽103内能够设置于通槽103截面相同的抗拉板,抗拉板能够穿插并焊接在多个支撑盘101中,从而提高吊装盘111与中轴支撑柱的整体连接强度,有利于中轴支撑支撑柱吊装时的稳定性;通过在支撑盘101上支撑加强筋104,从而提高了支撑盘101的结构强度,有利于中轴支撑柱及螺旋输送机吊装平稳性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1