一种充电辊表面处理装置的制作方法

[0001]

本申请涉及充电辊加工设备技术领域,尤其是涉及一种充电辊表面处理装置。

背景技术:

[0002]

充电辊广泛用于打印机、复印机、传真机领域,打印机、复印机、传真机是通过充电辊对感光鼓充电、曝光形成静电潜像,然后通过显影辊传送碳粉到感光鼓上的静电潜像部分,该碳粉潜像传送到纸上加热定型形成最终打印文字图像。现有的充电辊一般其包括金属轴心和套附于金属轴心外部的导电橡胶,在生产过程中需要对导电橡胶层进行打磨,导电橡胶层达到所需要的粗糙度,此时会在东安店橡胶层表面存在较多颗粒装的橡胶微粒,同时导电橡胶层表面会沾染灰尘或其他杂质,生产中需要将这些橡胶微粒、灰尘以及其他杂质除去。目前的生产过程大多需要人工对充电辊的导电橡胶外表面进行清理,这种清理方法效率较低,人工成本高。

技术实现要素:

[0003]

本申请的目的是提供一种全自动的充电辊表面处理装置

[0004]

本申请的上述申请目的是通过以下技术方案得以实现的:

[0005]

一种充电辊表面处理装置,包括清洗池,所述清洗池上设置有若干承载杆,所述承载杆下吊设有升降架,所述升降架上设置有清洗辊组,所述清洗池上沿垂直于清洗辊组的方向有传送链,所述传送链上设置有夹持组件,传且传送链赌赢升降架一段设置于升降架与清洗池底壁之间通过。

[0006]

通过采用上述技术方案,工作人员可以将充电辊夹持在夹持组件上,通过传送链带动,充电辊会在清洗池中移动。在清洗辊组的作用下,充电辊表面附着的灰尘、颗粒状橡胶以及其他杂质会被清除,从而实现对充电辊的自动清理。

[0007]

优选的,所述清洗辊组包括一个主动辊以及若干从动辊,清洗池上设置有清洗电机,清洗电机的输出端与所述主动辊连接,且所述主动辊另一端设置有清洗链轮,每个所述从动辊对应清洗链轮一端同样设置有清洗链轮,所述清洗链轮之间设置有清洗传动链,所述主动辊以及所述从动辊上均设置有刷毛。

[0008]

通过采用上述技术方案,主动辊的设置配合清洗电机为整个清洗辊组提供了动力,多个从动辊跟随主动辊对充电辊进行清洗,同一个充电辊依次经过多个从动辊以及主动辊时经过多次清洗,可以方便的将充电辊表面附着的颗粒状橡胶。灰尘以及其他杂质去除。

[0009]

优选的,所述刷毛采用柔性材料制成。

[0010]

通过采用上述技术方案,柔性材料制成的刷毛可以减少对充电辊表面的损伤。

[0011]

优选的,每个所述承载杆上设置有若干调节板,所述升降架上正对所述调节板位置设置有升降板,所述调节板上设置有调节孔,所述调节孔中穿设有顶丝,所述顶丝与所述调节孔螺纹连接,所述顶丝与所述升降板转动连接。

[0012]

通过采用上述技术方案,顶丝和调节孔的螺纹配合可以实现对升降架的高度调整,从而使得主动辊以及从动辊上的刷毛67总有一部分能够浸入清洗液液面以下对充电辊进行清洗。

[0013]

优选的,所述调节板上对应所述调节孔位置固定设置有螺母,所述顶丝穿设与所述螺母中。

[0014]

通过采用上述技术方案,螺母的设置延长了调节孔与顶丝螺纹连接的长度,从而使得顶丝与调节板的连接更加的稳定。

[0015]

优选的,所述清洗池内沿传送链传送方向对应所述升降架的两端设置有下压轴,所述下压轴与所述清洗池侧壁转动连接,所述下压轴上设置有下压链轮,所述下压链轮与所述传送链啮合设置。

[0016]

通过采用上述技术方案,下压轴和下压链轮的设置可以方便将传送链上夹持的充电辊压在清洗液面以下,从而使充电辊能够与清洗液充分接触。

[0017]

优选的,所述清洗池沿所述传送链传送方向的末端设置有提升杆,所述提升杆平行于所述承载杆设置,且所述提升杆背离所述升降架一侧设置有提升轴,提升轴上配合所述传送链设置有提升链。

[0018]

通过采用上述技术方案,提升杆和提升轴的设置可以将传送链从清洗液面以下提出,从而使充电辊从清洗液中脱离。

[0019]

优选的,所述清洗池一侧设置有加压进水组件,所述加压进水组件与清洗池连通设置。

[0020]

通过采用上述技术方案,加压进水组件的设置可以为清洗池中供水,经过加压的水流进入清洗池中会对充电辊进行冲刷,从而对进一步对充电辊表面进行清洗。

附图说明

[0021]

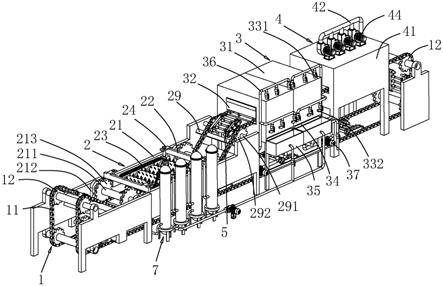

图1是本申请的整体结构示意图。

[0022]

图2是本申请的清洗系统的结构示意图。

[0023]

图3是本申请的夹持组件结构示意图。

[0024]

图4是本申请的升降架结构示意图。

[0025]

图5是本申请的冲洗箱内部结构示意图。

[0026]

图6是本申请的风干箱内部结构示意图。

[0027]

附图标记:1、运送系统;11、传送链;12、变向链轮;13、传送电机;14、传送减速器;15、传动辊;16、传送链轮;2、清洗系统;21、清洗池;211、下压轴;212、固定轴座;213、下压链轮;214、溢流管;215、排泄管;22、承载杆;23、升降架;24、调节板;25、调节孔;26、顶丝;261、紧固头;27、升降板;28、螺母;29、提升杆;291、提升轴;292、提升链轮;3、冲洗系统;31、冲洗箱;32、冲洗挡帘;33、冲洗组件;331、上冲洗管道;332、下冲洗管道;333、冲洗孔;34、出水槽孔;35、集水池;36、回流管道;37、供水泵;4、风干系统;41、风干箱;42、风干管道;43、风干孔;44、风干风机;5、夹持组件;51、固定板;52、承重杆;53、调节滑块;531、承载段;532、紧固段;533、下滑移槽;534、上滑移槽;535、紧固螺孔;536、紧固螺栓;54、夹持机构;541、加持孔;542、顶杆;543、夹持头;544、夹持凹槽;545、夹持弹簧;546、限位环;547、夹持杆;6、清洗辊组;61、主动辊;62、从动辊;63、清洗电机;64、清洗减速器;65、清洗链轮;66、清洗传动链;

67、刷毛;7、加压进水组件。

具体实施方式

[0028]

以下结合附图对本申请作进一步详细说明。

[0029]

参照图1,为本申请公开的一种绿色环保的充电辊表面处理系统,包括运送系统1,沿运送系统1运送方向依次设置有清洗系统2、冲洗系统3以及风干系统4。清洗系统2中设置有清洗液,清洗液可以将充电辊表面灰尘以及其他杂质清除,之后充电辊会跟随运送系统1进入冲洗系统3将充电辊表面残留的清洗液冲洗干净,之后充电辊在运送系统1的作用下进入风干系统4,在风干系统4中充电辊表面残留的水会被吹落或风干。充电辊在运送系统1的带动下依次经过清洗系统2、冲洗系统3以及风干系统4后充电辊表面的灰尘以及其他杂质就会被处理干净。

[0030]

参照图1和图2,运送系统1包括两条平行设置的传送链11,传送链11在依次从清洗系统2、冲洗系统3以及风干系统4上方经过之后从清洗系统2、冲洗系统3以及风干系统4下方往回移动,清洗系统2的起始端以及风干系统4的末端均设置有变向链轮12,且本实施例中在清洗机构下方设置有传送动力件,传送动力件包括传送电机13,传送电机13输出单连接有传送减速器14,传送减速器14的输出端连接有传动辊15,传动辊15与传送链11垂直设置,且传动辊15对应两条传送链11位置设置有传送链轮16,传送链轮16与传送链11啮合。同时在两条传送链11之间设置有若干用于夹持充电辊的夹持组件5。

[0031]

参照图2和图3,加持组件包括与单条传送链11固定连接的固定板51,且由上可知有两条传送链11,故每条传送链11上均固定连接有固定板51,且两个固定板51正对设置,两个固定板51之间连接有两条承重杆52,且两条承重杆52与传送链11共面设置。两条承重杆52之间跨设有两个调节滑块53。两个调节滑块53上配合设置有夹持机构54,夹持机构54包括在一个调节滑块53上设置的顶紧机构以及在另一调节滑块53上设置的支撑机构,顶紧机构包括在调节滑块53上开设的若干夹持孔,加持孔541轴线与承重杆52轴线平行设置,且加持孔541中穿设有顶杆542,顶杆542朝向另一调节滑块53方向一端设置有夹持头543,夹持头543朝向另一调节滑块53方向端面夹持头543内部凹陷设置有夹持凹槽544,夹持头543与顶杆542通过螺栓可拆卸固定连接,本实施例中夹持头543设置为圆柱形,且夹持头543的直径大于顶杆542的直径,夹持头543与调节滑块53之间的顶杆542上套设有夹持弹簧545。夹持弹簧545一端与调节滑块53抵接,另一端与夹持头543抵接。且顶杆542远离夹持头543一端连接有限位环546。支撑机构包括设置在另一调节滑块53朝向顶杆542一侧面上的夹持杆547,夹持杆547与夹持头543同轴设置,夹持杆547与调节滑块53转动连接,且夹持杆547朝向顶杆542一端面向夹持杆547内部凹陷也设置有夹持凹槽544。当工作人员对充电辊进行夹持时,工作人员可以将充电辊一端抵接在夹持头543的夹持凹槽544中,并顶动夹持头543,使顶杆542朝向背离支撑机构一侧运动,此时夹持弹簧545被压缩,夹持头543与夹持杆547之间的距离增大,方便了工作人员将充电辊的另一端抵接入夹持杆547中上的夹持凹槽544中,此时被压缩的夹持弹簧545会对夹持头543产生推力,使夹持头543顶紧充电辊的一端,从而实现对充电辊的稳定夹持。

[0032]

参照图3,进一步的当需要清理的充电辊长度发生变化,根据充电辊长度对两个调节滑块53之间的间距进行调整,并且在调节之后需要将调节滑块53固定在承重杆52上。因

此调节滑块53包括设置有夹持孔的承载段531,以及用于固定调节滑块53位置的紧固段532,承载段531呈凸字形设置,承载段531两端交底位置配合承重杆52设置有下滑移槽533,紧固段532正对下滑移槽533设置,且紧固段532与承载段531配合使调节滑块53呈长方体状。紧固段532配合承重杆52设置有上滑移槽534,上滑移槽534以及下滑移槽533均与承重杆52表面贴合设置。同时为了实现将调节滑块53固定在承重杆52所需位置,在紧固段532和承载段531上正对开设有紧固螺孔535,紧固螺孔535内螺纹连接有紧固螺栓536。

[0033]

参照图2和图4,下对清洗系统2做进一步的介绍。清洗系统2包括清洗池21,清洗池21内需要倒入清洗液,清洗池21一侧设置有加压进水组件7,且加压进水组件7与清洗池21连通设置,清洗池21上方跨设有若干承载杆22,承载杆22下沿运送系统1经过方向设置有升降架23,承载杆22上设置有调节板24,所述调节板24上设置有调节孔25,调节孔25内穿设有顶丝26,顶丝26与调节孔25螺纹连接,且升降架23上固定连接有升降板27,顶丝26与升降板27转动连接,同时为了增强调节板24与顶丝26之间的连接稳定性,在调节孔25位置同轴焊接有螺母28。顶丝26朝向背离清洗池21底壁方向一端设置有紧固头261。清洗池21上设置有溢流管214和排泄管215。

[0034]

参照图2和图4,升降架23上沿垂直传送链11运送方向跨设有清洗辊组6,清洗辊组6包括一个主动辊61和若干从动辊62,主动辊61与从动辊62均与升降架23转动连接,主动辊61两端均穿过升降架23设置,清洗池21上设置有清洗电机63,清洗电机63连接有清洗减速器64,清洗减速器64的输出端与主动辊61一端设置有链传动机构,主动辊61另一端设置有清洗链轮65,从动辊62对应主动辊61设置有清洗链轮65一端也设置有清洗链轮65,各个清洗链轮65之间设置有清洗传动链66。主动辊61与从动辊62上均设置有刷毛67。

[0035]

顶丝26配合调节孔25可以带动升降架23进行上下移动,从而方便工作人员根据清洗液面的高度调整升降架23的高度,保证升降架23上主动辊61以及从动辊62上的刷毛67可以有一部分浸入清洗液面以下并与充电辊充分接触,从而完成对充电辊的清洗。

[0036]

参照图2,进一步的为了保证被夹持组件5夹持的充电辊在清洗辊组6的清洗时均处于清洗液面以下,在沿传送链11传送方向的升降架23两端设置有下压轴211,清洗池21上对应下压轴211位置设置有固定轴座212,下压轴211与固定轴座212转动连接,且下压轴211上对应两条传送链11位置分别设置有两个下压链轮213。同时考虑到传送链11在进入冲洗系统3时需要从清洗液中脱离,因此在清洗池21朝向冲洗系统3一端设置有提升杆29,且提升杆29朝向冲洗系统3一侧设置有与清洗池21转动连接的提升轴291,提升轴291上对应传送链11位置事儿只有提升链轮292,传送链11从提升杆29和提升轴291上方跨过且传送链11与提升链轮292啮合设置。

[0037]

参照图1,下对冲洗系统3做出进一步描述,冲洗系统3包括沿传送链11传送方向依次设置的两个冲洗箱31,两个冲洗箱31连通设置,与清洗池21相邻的冲洗箱31上朝向清洗池21一侧面上设置有冲洗进料口,远离清洗池21的冲洗箱31上正对冲洗进料口设置有冲洗出料口,传送链11从冲洗进料口进入冲洗箱31,且传送链11从冲洗出料口离开冲洗箱31,冲洗进料口处设置有冲洗挡帘32。每个冲洗箱31中设置有冲洗组件33,冲洗组件33包括上冲洗管道331以及下冲洗管道332,上冲洗管道331吊设于冲洗箱31内顶壁,且上冲洗管道331朝向冲洗箱31底壁设置有多个冲洗孔333;下冲洗管道332设置于冲洗箱31底壁,且下冲洗管道332高度低于传送链11的高度,下冲洗管道332上朝向冲洗箱31顶壁设置有多个冲洗孔

333。冲洗箱31下部设置有出水槽孔34,冲洗箱31外设置有回流组件,回流组件包括在冲洗箱31外侧对应出水槽孔34位置设置有集水池35,集水池35的开口处正对出水槽孔34设置,且集水池35上设置有补水管道,集水池35下设置有出水口,出水口连接有回流管道36,回流管道36上设置有供水泵37,回流管道36与上冲洗管道331以及下冲洗管道332均连通设置。上冲洗管道331以及下冲洗管道332的设置可以实现水流的对冲,从而使经过冲洗箱31的充电辊收到上方和下方两个方向上的水流冲洗,这样的冲洗方式可以使得充电辊表面得到更加充分的冲洗。

[0038]

参照图1,加压进水组件7与集水池35通过管道连通设置,且集水池35与加压进水组件7连通的管道上设置有回流泵。集水池35与加压进水组件7连通可以使冲洗箱31内冲洗过充电辊的水回流至清洗池21中,从而进一步的节省水资源。

[0039]

参照图1和图6,风干系统4包括风干箱41,风干箱41朝向冲洗箱31一端面设置有风干进料口,风干箱41背离冲洗箱31一侧设置有风干出料口,传送链11从风干进料口进入风干箱41并从风干出料口离开风干箱41。风干箱41内壁上设置有风干管道42,风干管道42上设置有若干风干孔43,风干管道42伸出风干箱41且连通有风干风机44。同时考虑到单独的风干风机44长时间工作时会对风干风机44造成较大的负荷,因此设置多个风干风机44,每个风机均与风干管道42连通设置,本实施例中设置有4个风干风机44,且4个风干风机44两个一组分成两组,一组风干风机44工作时,另一组风干风机44处于非工作状态,经过一段时间之后两组风干风机44交换工作状态,在保证风干效率的情况下减轻了每个风干风机44的负荷。

[0040]

本实施例的实施原理为:在对充电辊进行表面处理时,工作人员先根据充电辊长度对调节滑块53之间的距离进行调节,调节之后将充电辊放在夹持机构54上,使充电辊的一端插入夹持头543上的夹持凹槽544,夹持头543的另一端插入夹持杆547的夹持凹槽544中,此时加持弹簧被压缩,夹持弹簧545将夹持头543顶紧在充电辊一端,从而使充电辊保持夹持状态不会脱离夹持机构54,之后工作人员驱动传送电机13工作,传送电机13带动传送链11进行传送,充电辊跟随传送链11进入清洗池21中。工作人员根据清洗池21中的液面高度调节升降架23的高度,使得清洗辊组6的主动辊61以及从动辊62均能有部分处于液面以下并与充电辊接触。充电辊在清洗辊组6上的刷毛67以及清洗液的清洗下,充电辊上灰尘以及其他杂质被除去。之后充电辊跟随传送链11进入冲洗箱31中,在上冲洗管道331以及下冲洗管道332的对冲清洗下,充电辊表面残留的清洗液被冲洗干净。之后充电辊跟随传送链11进入风干箱41,在风干管道42的作用下,充电辊表面残留的水分被风干或被吹落,之后充电辊跟随传送链11离开风干箱41,充电辊的表面处理工序结束,工作人员可以在烘干系统末尾的变向链轮12位置将充电辊从夹持组件5上取下,对充电辊进行拆卸收集。

[0041]

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1