一种电池胶成品摆盘机的制作方法

1.本实用新型涉及3c胶片材下料装置,特别涉及一种电池胶成品摆盘机。

背景技术:

2.在3c胶片生产中,电池胶是一种重要而且应用广泛的零件,为了提高生产速度,3c胶片成品通常贴合在卷状的基膜上,而在成品摆盘时,通常采用人工剥片,并将剥离后的片材放置在成品盒中,然后再每个成品盒上放置一片隔纸,工序较多,其缺陷在于:其一,速度慢,效率低,需要占用大量人工,难以满足大规模生产;其二,存在大量人为因素误差,如成品摆盘位置度差,剥离时容易损伤成品胶片,忘记放置隔纸造成相邻胶片表面损伤;其三,人工剥料后,基膜无法重新再利用。

技术实现要素:

3.为了解决上述问题的一个或多个,本实用新型提供了一种电池胶成品摆盘机。

4.根据本实用新型的一个方面,该一种电池胶成品摆盘机包括基台板以及固定在基台板上表面的隔纸上料部、成品料仓、剥料台以及机械手,基台板左端下安装放料模组且右端下安装收料模组,放料模组连续输出成品带,经剥料台剥离上侧的料片单元,每个料片单元为若干个料片粘贴在基膜上;下侧的底膜经基台板的第一通孔由收料模组收卷;

5.隔纸上料部包括隔纸盒以及定位台,隔纸盒下表面设有定心孔;定位台包括纵横限位腔以及圆周限位腔,隔纸盒贴合纵横限位腔,定心孔插接圆周限位腔的下定位端;

6.剥料台包括立体框架的承载架以及固定在承载架左侧的剥离刀、右侧的接料平板;剥离刀的刀体两端和承载架之间设有弹性橡胶的缓冲块,接料平板左侧面安装若干个送风嘴,送风嘴持续送风使底膜贴紧刀体;

7.机械手上安装第一抓手;第一抓手包括同位板以及调距组件;同位板包括圆周阵列的支臂板;吸放组件的主杆垂立在支臂板的变距轨道内,主杆和变距轨道的内壁之间设有变距弹簧;调距组件连接主杆且能够使主杆沿变距轨道移动;

8.机械手带动第一抓手在剥料台、隔纸上料部以及成品料仓之间往复移动;在隔纸上料部处,第一抓手吸固隔纸;在剥料台处,第一抓手将隔纸粘贴在料片单元上成为电池胶成品,且第一抓手吸固电池胶成品;在成品料仓处,第一抓手将电池胶成品释放层叠摆盘。

9.该一种电池胶成品摆盘机实现了自动化剥料片、机械手自动化放置隔纸以及移动成品至成品料仓的自动化下料摆盘,其有益效果是:其一,自动化下料摆盘,速度快,生产效率高,大大减少了人工,能够大规模连续化生产;其二,无人工参与,即无人为因素误差,摆盘位置度得到提升,隔纸放置良好,剥离精度高,良品率高;其三,底膜经收料模组收集,实现了自动化回收,方便下次再利用;其四,隔纸上料部的隔纸盒能够快速高精度插装在定位台上,定心孔和下定位端实现周向定位无偏转,纵向限位腔实现径向定位,无横移;其五,在剥离底膜时,底膜绕剥离刀转向,应力载荷施加在剥离刀的转向端,长期应用容易向下弯曲,同时异常大载荷也能够使得剥离刀突然弯曲,弯曲会形成大间隙,无法剥离料片,而缓

冲块能够缓冲应力,既能够降低异常载荷的弯曲变形造成的剥离不良,又能解决长期载荷的剥离不良,使得剥离刀变形微小,提高剥离刀的精度;其六,第一抓手通过调距组件以及变距弹簧,能够实现规则移动,适应多种尺寸的产品,同时采用同位板设置圆周阵列的支臂板,能够降低回转角度,提高复位速度;其七,料片单元上设置多个胶片产品,一次性完成多个产品的下料摆盘,相对于逐个剥料摆盘,大大提高了生产速度。

10.在一些实施方式中,机械手为五轴水平关节机器人;成品料仓插接在下基块内,成品料仓的内轮廓和隔纸的轮廓相同;

11.放料模组后侧放置倾斜设置的导向装置。

12.在一些实施方式中,定位台包括矩形的第一本体,第一本体四边分别向上垂直凸起形成定位肩,每个定位肩上表面内侧形成一个直角缺口,直角缺口的外壁为垂基板且下壁为下基板,垂基板相互包围形成纵横限位腔,四个定位肩的内侧壁下端相互包围形成圆周限位腔,圆周限位腔的下腔壁设有下定位端,

13.隔纸上料部还包括红外传感器,隔纸盒下表面设有检测通孔,红外传感器穿过下平板的检测通孔检测隔纸盒有无隔纸。

14.在一些实施方式中,下定位端为圆周限位腔的下腔壁中心设置的圆柱,圆柱上设有若干个圆周排列的凸棱,定心孔分布在下平板的下表面中心,定心孔设有和凸棱相同的凹槽。

15.在一些实施方式中,每个垂基板中心设有第二阶梯通孔,推动部安装在第二阶梯通孔的外孔,推动部前端设有圆形推板,圆形推板位于第二阶梯通孔的内孔中且能够伸出所内孔贴合立板。

16.在一些实施方式中,承载架为两个立墙板对称垂直连接在水平放置的底板上形成的开口框;两个立墙板之间设有两个能够转动的辊筒;

17.刀体前端下侧设有矩形槽,矩形槽内还设有缓冲块,缓冲块上表面贴合刀体且下表面贴合立墙板。

18.在一些实施方式中,同位板包括第二本体,以第二本体的中心为圆心,第二本体的外边缘圆周阵列设置四个支臂板,相邻支臂板之间形成有缺口;

19.变距轨道为长圆孔,每个变距轨道的中心线和第二本体的中心共线;

20.主杆的下端连接吸盘,主杆的螺纹段垂立在变距轨道内,螺纹段螺纹配合两个调高螺母,两个调高螺母分别贴合在变距轨道的上壁、下壁,螺纹段和变距轨道的内壁之间设有变距弹簧,从而使主杆固定在变距轨道内。

21.在一些实施方式中,每个支臂板的外侧面还设有一个径向螺纹通孔结构的调距孔,调距孔连通变距轨道的前端;

22.调距组件包括调整螺杆以及调距螺母,调整螺杆螺纹连接在调距孔且前端面抵紧贴合螺纹段,调距螺母螺纹配合调整螺杆且贴合在支臂板的外侧面。

23.在一些实施方式中,螺纹段轴套一个定位套,定位套一端设有定位面且相对端设有第一定位盲孔,第一定位盲孔后端壁中心内凹为内螺纹盲孔,变距轨道的内端设有第二定位盲孔;

24.调整螺杆前端抵紧贴合定位面,

25.变距弹簧一端位于第一定位盲孔且另一端位于第二定位盲孔;内螺纹盲孔螺纹连

接定位螺柱,变距弹簧轴套在定位螺柱上。

26.在一些实施方式中,吸盘为丁晴橡胶材质,下端的调高螺母和吸盘的上端环面之间还设有缓冲弹簧。

附图说明

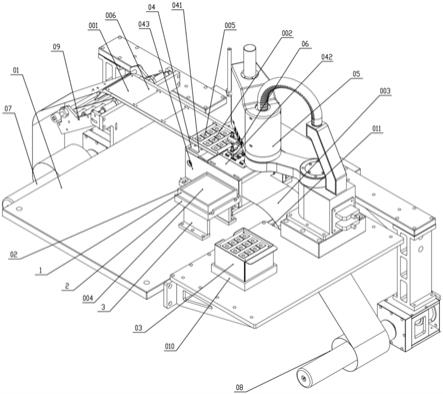

27.图1为本实用新型一实施方式的一种电池胶成品摆盘机的三维示意图;

28.图2为图1所示隔纸上料部的三维示意图;

29.图3为图2所示隔纸上料部的剖视示意图;

30.图4为图1所示剥料台的剖视示意图;

31.图5为图1所示第一抓手的三维示意图;

32.图6为图5所示第一抓手的局部剖视示意图;

33.成品带001,料片单元002,底膜003,隔纸004,料片005,基膜006;

34.基台板01,下基块010,第一通孔011;

35.隔纸上料部02,隔纸盒1,定心孔11,检测通孔12,凹槽13,定位台2,第一本体20,定位肩21,垂基板22,下基板23,纵横限位腔24,圆周限位腔25,第二阶梯通孔26,侧支架3,下定位端4,凸棱41,推动部5,圆形推板6,红外传感器7;成品料仓03;

36.剥料台04,剥离刀041,刀体0411,矩形槽0412,接料平板042,承载架043,送风嘴044,缓冲块045,辊筒046;机械手05;

37.第一抓手06;同位板061,第二本体0610,支臂板0611,缺口0612,变距轨道0613,调距孔0614,第二定位盲孔0615,吸放组件062,主杆0620,吸盘0621,调高螺母0622,缓冲弹簧0623,螺纹段0624,调距组件063,调整螺杆0631,调距螺母0632,夹联件064,变距弹簧065,定位套066,定位面0661,第一定位盲孔0662,内螺纹盲孔0663,定位螺柱067;

38.放料模组07,收料模组08,导向装置09。

具体实施方式

39.下面结合附图对本实用新型作进一步详细的说明。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

40.图1至图6示意性地显示了根据本实用新型的一种实施方式的一种电池胶成品摆盘机。如图所示,该装置包括基台板01以及固定在基台板01上表面的隔纸上料部02、成品料仓03、剥料台04以及机械手05,基台板01左端下安装放料模组07且右端下安装收料模组08,放料模组07连续输出成品带001,经剥料台04剥离上侧的料片单元002,每个料片单元002为若干个料片005粘贴在基膜006上,下侧的底膜003经基台板01的第一通孔011由收料模组08收卷;

41.隔纸上料部02包括隔纸盒1以及定位台2,隔纸盒1下表面设有定心孔11;定位台2包括纵横限位腔24以及圆周限位腔25,隔纸盒1贴合纵横限位腔24,定心孔11插接圆周限位腔25的下定位端4;

42.剥料台04包括立体框架的承载架043以及固定在承载架043左侧的剥离刀041、右侧的接料平板042;剥离刀041的刀体0411两端和承载架043之间设有弹性橡胶的缓冲块

045,接料平板042左侧面安装若干个送风嘴044,送风嘴044持续送风使底膜003贴紧刀体0411;

43.机械手05上安装第一抓手06;第一抓手06包括同位板061以及调距组件063;同位板061包括圆周阵列的支臂板0611;吸放组件062的主杆0620垂立在支臂板0611的变距轨道0613内,主杆0620和变距轨道0613的内壁之间设有变距弹簧065;调距组件063连接主杆0620且能够使主杆0620沿变距轨道0613移动;

44.机械手05带动第一抓手06在剥料台04、隔纸上料部02以及成品料仓03之间往复移动;在隔纸上料部02处,第一抓手06吸固隔纸004;在剥料台04处,第一抓手06将隔纸004粘贴在料片单元002上成为电池胶成品,且第一抓手06吸固电池胶成品;在成品料仓03处,第一抓手06将电池胶成品释放层叠摆盘。

45.该一种电池胶成品摆盘机实现了自动化剥料片、机械手自动化放置隔纸以及移动成品至成品料仓的自动化下料摆盘,其有益效果是:其一,自动化下料摆盘,速度快,生产效率高,大大减少了人工,能够大规模连续化生产;其二,无人工参与,即无人为因素误差,摆盘位置度得到提升,隔纸放置良好,剥离精度高,良品率高;其三,底膜003经收料模组08收集,实现了自动化回收,方便下次再利用;其四,隔纸上料部02的隔纸盒1能够快速高精度插装在定位台2上,定心孔11和下定位端4实现周向定位无偏转,纵向限位腔24实现径向定位,无横移;其五,在剥离底膜时,底膜绕剥离刀041转向,应力载荷施加在剥离刀041的转向端,长期应用容易向下弯曲,同时异常大载荷也能够使得剥离刀041突然弯曲,弯曲会形成大间隙,无法剥离料片,而缓冲块045能够缓冲应力,既能够降低异常载荷的弯曲变形造成的剥离不良,又能解决长期载荷的剥离不良,使得剥离刀041变形微小,提高剥离刀041的精度,同时设置吹风嘴,使得底膜分离更加优良;其六,第一抓手06通过调距组件063以及变距弹簧065,能够实现规则移动,适应多种尺寸的产品,同时采用同位板061设置圆周阵列的支臂板0611,能够降低回转角度,提高复位速度;其七,料片单元002上设置多个胶片产品,一次性完成多个产品的下料摆盘,相对于逐个剥料摆盘,大大提高了生产速度。

46.优选的,机械手05为五轴水平关节机器人;其有益效果是:五轴水平关节机器人覆盖面广泛,移动稳定,速度快。

47.成品料仓03插接在下基块010内,成品料仓03的内轮廓和隔纸004的轮廓相同;

48.放料模组07以及收料模组08均为伺服电机带动的气胀轴;

49.放料模组07后侧放置有倾斜设置的导向装置09。其有益效果是:导向装置09能够提高底膜003的运行轨道,实现柔性移动。

50.优选的,隔纸盒1包括矩形敞口的存纸腔,存纸腔为水平的下平板的四边和四个立板分别垂直相连包围而成,存纸腔和隔纸的尺寸大小、轮廓相同,存纸腔能够层叠放置若干张隔纸,下平板12下表面设有定心孔11;

51.定位台2包括矩形的第一本体20,第一本体20四边分别向上垂直凸起形成定位肩21,每个定位肩21上表面内侧形成一个直角缺口,直角缺口的外壁为垂基板22且下壁为下基板23,垂基板22相互包围形成纵横限位腔24,四个定位肩21的内侧壁下端相互包围形成圆周限位腔25,圆周限位腔25的下腔壁设有下定位端4,四个下基板23位于同一高度平面;其有益效果是:通过设置定位肩21来形成纵横限位腔24,结构简单,定位精度高。

52.隔纸上料部02还包括侧支架3,侧支架3垂直连接在本体20两端;

53.隔纸上料部02还包括红外传感器7,隔纸盒1下表面设有检测通孔12,红外传感器7穿过下平板的检测通孔12检测隔纸盒1有无隔纸。其有益效果是:红外传感器7解决了空盒取料的误动作,提高生产效率,降低运行故障率。

54.优选的,下定位端4为圆周限位腔25的下腔壁上矩阵摆列的四个定位销,定心孔11和定位销数量相对且尺寸相同;其有益效果是:该设置的周向限位装置防偏转效果好。

55.优选的,下定位端4为圆周限位腔25的下腔壁中心设置的圆柱,圆柱上设有若干个圆周排列的凸棱41,定心孔11分布在下平板的下表面中心,定心孔11设有和凸棱41相同的凹槽13。其有益效果是:该结构防偏转良好,结构简单,安装方便。

56.优选的,每个垂基板22中心设有第二阶梯通孔26,推动部5安装在第二阶梯通孔26的外孔,推动部5前端设有圆形推板6,圆形推板6位于第二阶梯通孔26的内孔中且能够伸出所内孔贴合立板。其有益效果是:推动部5进一步提高了定位性能,而且适用多种尺寸的隔料盒1。

57.优选的,圆形推板6为尼龙材质或聚氨酯材质制作。其有益效果是:该材质能够保护产品表面。

58.优选的,推动部5为伺服电缸、微动气缸或伺服液压缸中的任意一种。其有益效果是:上述几种推动部5具有推动精度高,位置控制良好,保证良好的推动。

59.优选的,承载架043为两个立墙板对称垂直连接在水平放置的底板上形成的开口框;接料平板042前后两端分别螺纹可调连接在立墙板上表面右端,从而使承载架043和接料平板042形成矩形框架,两个立墙板之间设有两个能够转动的辊筒046;其有益效果是:该承载架043强度高,抗冲击载荷高,无晃动。

60.刀体0411为聚氨酯材料制作,刀体0411上表面为从左至右向下倾斜的斜面体,刀体0411和基块0410之间还设有一个矩形槽0412,矩形槽0412内还设有缓冲块045,缓冲块045上表面贴合刀体0411且下表面贴合立墙板。

61.优选的,同位板061包括第二本体0610,以第二本体0610的中心为圆心,第二本体0610的外边缘圆周阵列设置四个支臂板0611,相邻支臂板0611之间形成有缺口0612;

62.变距轨道0613为长圆孔,每个变距轨道0613的中心线和第二本体0610的中心共线;

63.主杆0620的下端连接吸盘0621,主杆0620的螺纹段0624垂立在变距轨道0613内,螺纹段0624螺纹配合两个调高螺母0622,两个调高螺母0622分别贴合在变距轨道0613的上壁、下壁,螺纹段0624和变距轨道0613的内壁之间设有变距弹簧065,从而使主杆0620固定在变距轨道0613内。

64.优选的,每个支臂板0611的外侧面还设有一个径向螺纹通孔结构的调距孔0614,调距孔0614连通变距轨道0613的前端;

65.调距组件063包括调整螺杆0631以及调距螺母0632,调整螺杆0631螺纹连接在调距孔0614且前端面抵紧贴合螺纹段0624,调距螺母0632螺纹配合调整螺杆0631且贴合在支臂板0611的外侧面。其有益效果是:采用调整螺杆0631以及调距螺母0632的配合,调节方便,调整精度高。

66.优选的,螺纹段0624轴套一个定位套066,定位套066一端设有定位面0661且相对端设有第一定位盲孔0662,第一定位盲孔0662后端壁中心内凹为内螺纹盲孔0663,变距轨

道0613的内端设有第二定位盲孔0615;

67.调整螺杆0631前端抵紧贴合定位面0661,

68.变距弹簧065一端位于第一定位盲孔0662且另一端位于第二定位盲孔0615;内螺纹盲孔0663螺纹连接定位螺柱067,变距弹簧065轴套在定位螺柱067上。其有益效果是:定位套066能够提高定位精度。

69.优选的,夹联件064下端向两侧延伸形成两个耳板,耳板上设有第一阶梯通孔,螺钉穿过第一阶梯通孔旋入第二本体的上表面;夹联件064的上端设有夹紧孔,夹紧孔连接机械手05的末端转动臂,夹紧孔下端横向向外延伸形成一个横断面,夹紧孔轴向向外延伸形成一个开口缝,开口缝两侧面分别形成位置相对的第二阶梯通孔、螺纹孔,圆柱头螺钉穿过第二阶梯通孔旋入螺纹孔。

70.优选的,吸盘0621为丁晴橡胶材质,下端的调高螺母0622和吸盘0621的上端环面之间还设有缓冲弹簧0623。

71.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1