一种同步上料流水线的制作方法

1.本实用新型涉及非标自动化领域,特别涉及一种同步上料流水线。

背景技术:

2.在非标自动化领域中,采用不同结构形式的上料流水线来实现物料的高效上料是众所周知的。在研究和实现物料的高效上料过程中,发明人发现现有技术中的上料流水线至少存在如下问题:

3.现有的上料流水线大多只能针对一种物料或者一个整体结构进行上料,若是需要对产品连同载具进行同步上料时,则需要先通过装配流水线将产品装载入载具中后才能进行同步上料,如此则导致额外的设备采购费用并大幅增大了设备占地面积,而且物料在多条流水线之间流转不但降低了生产效率,还容易使得物料在流转过程中受到额外污染或损伤,降低良品率。

4.有鉴于此,实有必要开发一种同步上料流水线,用以解决上述问题。

技术实现要素:

5.为了克服上述同步上料流水线/方法所存在的问题,本实用新型所要解决的技术问题是提供一种能够大幅减少设备成本及设备占地面积并提高生产效率及良品率的同步上料流水线。

6.就同步上料流水线而言,本实用新型为解决上述技术问题的同步上料流水线包括:载具上料传送线及与该载具上料传送线相对接的装载传送线,所述载具上料传送线包括:

7.料仓,其包括至少两个并列布置的储料箱;

8.载具提升组件,其设于所述料仓的旁侧;

9.载具搬运组件,其设于所述载具提升组件的旁侧;以及

10.至少一条载具传送带,其设于所述载具搬运组件的旁侧;

11.所述装载传送线包括:

12.产品上料装置,其中码放有多个用于盛放产品的tray盘;

13.至少一组载具上料装置,其设于所述产品上料装置的旁侧;以及

14.产品搬运机构,所述产品搬运机构包括:架设于所述载具上料装置与所述产品上料装置之间搬运横梁、与所述搬运横梁滑动连接的抓取组件以及与所述抓取组件传动连接的搬运驱动器;

15.其中,每组所述载具上料装置对接于相应一条所述载具传送带的下游;每个所述储料箱中将载具上下层叠地码垛成至少一组载具组,所述载具提升组件从相应一个储料箱的底部将其中一组载具组进行提升以使得最上层的载具被提升至一上料平面处,所述载具搬运组件从所述上料平面处将最上层的载具取走并搬运至相应一组所述载具传送带上进行传送;所述抓取组件在所述搬运驱动器的驱动下沿着所述搬运横梁往复滑移以在所述产

品上料装置与载具上料装置之间往复切换。

16.可选的,所述载具上料装置包括:

17.装载传送带,其上沿其传送方向依次设有载具上料工位与载具定位工位;以及

18.载具定位上料机构,其架设于所述装载传送带正上方并位于所述上料工位处;

19.所述产品上料装置包括:

20.机架,其上设有沿着装载传送带的传送方向依次设置的产品上料工位、tray盘回收工位及产品转移工位;

21.分别设于所述产品上料工位、tray盘回收工位及产品转移工位处的产品上料组件、tray盘回收组件及产品定位组件;以及

22.水平驱动组件,其动力输出端与所述产品定位组件传动连接;

23.其中,每条所述装载传送带对接于相应一条所述载具传送带的下游;所述产品定位组件在所述水平驱动组件的驱动下周期性地在所述产品上料工位、tray盘回收工位及转移工位间往复平移;所述搬运横梁架设于所述装载传送带的载具定位工位与所述机架的产品转移工位之间,所述抓取组件在所述搬运驱动器的驱动下沿着所述搬运横梁往复滑移以在所述载具定位工位与产品转移工位之间往复切换。

24.可选的,所述tray盘在其底部开设有顶升定位槽,所述产品定位组件包括:

25.升降驱动器,其与所述水平驱动组件传动连接;

26.载物台,其与升降驱动器的动力输出端传动连接并配合至相应一个tray 盘的顶升定位槽中;

27.tray盘定位组件,其设于所述载物台上,所述tray盘定位组件包括:

28.定位驱动器;以及

29.偶数个在所述载物台的周向上呈放射状布置的顶持件,其与所述定位驱动器的动力输出端传动连接。

30.可选的,所述顶持件被布置为由至少一个定位子集构成,每个定位子集包括相对设置的一对顶持件,每个定位子集中的相应一对顶持件在所述定位驱动器的驱动下彼此靠近或远离。

31.可选的,所述载具定位上料机构包括:

32.设于所述传送带上方的落料平台,其上开设有贯穿其上下表面的落料通孔;

33.夹持驱动器,其安装于所述落料平台上;以及

34.至少四片拦料板,所述拦料板围绕所述落料通孔的边缘布置以形成位于拦料板之间的夹持空间。

35.可选的,所述拦料板被布置为由一个活动拦料子集及至少一个固定拦料子集构成;每个固定拦料子集包括关于所述落料通孔相对设置的一对固定拦料板,且所述固定拦料板固定设置于所述落料通孔的边缘;所述活动拦料子集包括关于所述落料通孔相对设置的一对活动拦料板,且所述活动拦料板相对所述落料平台活动设置;所述夹持驱动器与两片所述活动拦料板传动连接以驱动两片所述活动拦料板相互靠近或远离。

36.在实践中发现,在将产品装载入载具之前,往往需要先对载具进行防呆识别,以使得产品能够装载入载具的预设位置,为解决这一问题,对同步上料流水线作了进一步改进,所述料仓还包括:

37.控制器;

38.至少两条平行布置的备料导轨,其上设有沿其延伸方向依次布置的备料工位及上料工位;以及

39.至少两组承托基座,每组所述承托基座与相应一条所述备料导轨滑动连接;

40.其中,每组所述储料箱设有至少一个位于所述备料导轨下游的载具有无传感器,每组所述承托基座包括:

41.连接部,其与相应一条所述备料导轨滑动连接;以及

42.承载部,其与所述连接部相固接,所述承载部上开设有至少一个贯穿其上下表面的感应通孔,当所述承托基座位于所述上料工位时,所述承载部延伸至所述载具有无传感器的正上方以使得每个感应通孔与相应一个载具有无传感器相对齐,所述载具有无传感器与所述控制器电连接,所述控制器用于接收载具有无传感器的感应信号,当其中一组所述储料箱的所有载具有无传感器均反馈载具空置信号时,所述控制器判断当前储料箱处于空置状态。

43.可选的,所述载具提升组件包括:

44.第一安装架,其设于所述料仓旁侧;

45.提升驱动组件,其设于所述第一安装架上;以及

46.抬升座,其与所述提升驱动组件滑动连接;

47.其中,所述提升驱动组件驱动所述抬升座从相应一个储料箱的底部将其中一组载具组进行提升以使得最上层的载具被提升至一上料平面处。

48.可选的,所述抬升座包括:

49.连接部,其与所述z向驱动模组滑动连接;

50.至少两个平行设置的抬升部,每个所述抬升部在所述连接部的顶端边缘一体的结合所述连接部且从所述连接部的顶端边缘延x轴方向延伸;以及

51.至少两个平行设置的支撑部,每个所述支撑部在所述连接部的外侧边缘一体的结合所述连接部且从所述连接部的外侧边缘延x轴方向延伸。

52.可选的,每个所述传送线上沿其传送方向依次设有上料工位、防呆工位及回收工位;所述防呆工位处设有顶升平转组件及识别传感器,所述识别传感器设于所述传送线的正上方,所述顶升平转组件位于所述传送线的正下方,所述回收工位处设有回收组件;

53.其中,所述回收组件包括设于所述传送线正下方的回收顶升驱动模组以及设于所述传送线正上方的回收料箱,所述顶升平转组件、位置识别传感器及回收顶升驱动模组均与所述控制器电连接,所述识别传感器用于感应所述防呆工位处的载具并识别判断防呆工位处的载具朝向,所述控制器用于接收所述识别传感器不同的反馈信号并根据不同反馈结果向所述顶升平转组件及所述回收顶升驱动模组发送不同的控制信号,以控制所述顶升平转组件将朝向错误的载具从传送线上顶起并平转至预设朝向,控制所述回收顶升驱动模组将不能识别的载具从传送线上顶起并放置到所述回收料箱内。

54.可选的,所述顶升平转组件包括:顶升驱动器,其通过固定座固接于所述传送线下方;以及

55.旋转驱动器,其与所述顶升驱动器的动力输出端相固接;

56.其中,所述顶升驱动器及所述旋转驱动器均与所述控制器电连接,所述控制器发

送不同的控制信号,以控制所述顶升驱动器将朝向错误的载具从传送线上顶起,控制所述旋转驱动器驱动朝向错误的载具以z轴为轴心平转 180

°

至预设方向。

57.上述技术方案中的一个技术方案具有如下优点或有益效果:由于能够分别对产品及载具进行同步上料,并且在产品上料到到位后能够通过产品搬运机构将产品搬运到载具上料装置所传送的载具上与载具进行结合后共同在载具上料装置上传送,提高了设备集成度,大幅减少了设备成本及设备占地面积并提高了生产效率及良品率。

58.上述技术方案中的另一个技术方案具有如下优点或有益效果:由于载具上料装置及产品上料装置不需要机械手与传送带相互配合即能实现上料,免除了机械手的采购费,降低了设备成本,上料效率得到了进一步提高。

59.上述技术方案中的另一个技术方案具有如下优点或有益效果:由于放射状布置的顶持件能够通过顶升定位槽对tray盘在水平周向上进行对中定位,使得tray盘定位组件在对tray盘进行上升顶升的同时还能对tray盘进行水平方向上的定位,把原先需要先水平定位后顶升的工序变为水平定位与顶升动作同步进行,节省了定位时间,进一步提高了上料效率。

60.上述技术方案中的另一个技术方案具有如下优点或有益效果:由于其通过所述载具提升组件将相应一个储料箱的底部将其中一组载具组进行提升以使得最上层的载具被提升至一上料平面处,通过所述载具搬运组件将所述上料平面处将最上层的载具取走并搬运,使得抬升-搬运一体化紧密高效配合,提升了载具的上料效率,最终提升了生产效率。

61.上述技术方案中的另一个技术方案具有如下优点或有益效果:通过第一载具有无传感器感应识别相应的储料箱是否处于空置状态,通过备料导轨驱动相应的处于空置状态的储料箱从上料工位至备料工位重新备料,大大提升了工作效率,最终提升了生产效率。

62.上述技术方案中的另一个技术方案具有如下优点或有益效果:通过识别传感器感应识别载具的朝向,通过顶升平转组件将朝向错误的载具从传送线上顶起并平转至预设朝向,通过回收组件将不能识别的载具进行回收,防止不能识别的载具传送至后续加工工位,自动化程度高,提高了上料输送效率,最终提高了生产效率。

附图说明

63.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例的附图作简单介绍,显而易见地,下面描述中的附图仅仅涉及本实用新型的一些实施例,而非对本实用新型的限制,其中:

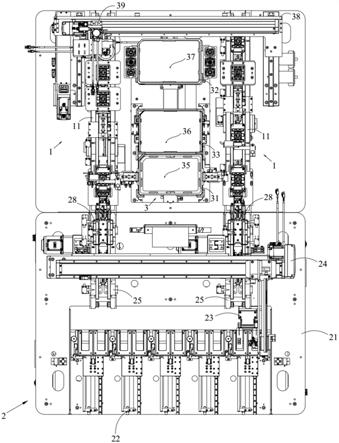

64.图1为根据本实用新型一个实施方式提出的同步上料流水线的俯视图;

65.图2为根据本实用新型一个实施方式提出的同步上料流水线中装载传送线的立体图;

66.图3为根据本实用新型一个实施方式提出的同步上料流水线中产品上料装置的立体图;

67.图4为根据本实用新型一个实施方式提出的同步上料流水线中载具上料装置的立体图;

68.图5为根据本实用新型一个实施方式提出的同步上料流水线中产品上料装置的立体图;

69.图6为根据本实用新型一个实施方式提出的同步上料流水线中产品定位组件的分离装置的示意图;

70.图7为根据本实用新型一个实施方式提出的tray盘及载物台的仰视图;

71.图8为根据本实用新型一个实施方式提出的产品定位组件的侧视图;

72.图9为根据本实用新型一个实施方式提出的上料驱动器的结构示意图;

73.图10为根据本实用新型一个实施方式提出的止回扣的立体示意图;

74.图11为根据本实用新型一个实施方式提出的止回扣的俯视图;

75.图12为根据本实用新型一个实施方式提出的止回扣沿a-a的俯视图;

76.图13为根据本实用新型一个实施方式提出的止回扣沿b-b的俯视图;

77.图14为根据本实用新型一个实施方式提出的同步上料流水线中载具定位上料机构的立体图,其中装载有多层待上料的物料;

78.图15为根据本实用新型一个实施方式提出的同步上料流水线中载具定位上料机构的立体图;

79.图16为根据本实用新型一个实施方式提出的同步上料流水线中载具定位上料机构的右视图;

80.图17为根据本实用新型一个实施方式提出的同步上料流水线中载具定位上料机构的俯视图;

81.图18为根据本实用新型一个实施方式提出的同步上料流水线中的载具定位上料机构隐去夹持驱动器后的立体图;

82.图19为图18的右视图;

83.图20为根据本实用新型一个实施方式提出的同步上料流水线中的载具定位上料机构隐去夹持驱动器及顶升组件后的俯视图。

84.图21为本实用新型的一个实施方式中载具上料传送线的结构示意图;

85.图22为本实用新型的一个实施方式中载具上料传送线的俯视图;

86.图23为本实用新型的一个实施方式中料仓、载具提升组件及载具搬运组件的结构示意图;

87.图24为本实用新型的一个实施方式中料仓的结构示意图;

88.图25为本实用新型的一个实施方式中料仓的爆炸图;

89.图26为本实用新型的一个实施方式中承托基座的结构示意图;

90.图27为本实用新型的一个实施方式中储料箱的结构示意图;

91.图28为本实用新型的一个实施方式中储料箱另一视角的结构示意图;

92.图29为本实用新型的一个实施方式中载具提升组件的结构示意图;

93.图30为本实用新型的一个实施方式中抬升座的结构示意图;

94.图31为本实用新型的一个实施方式中载具搬运组件的结构示意图;

95.图32为本实用新型的一个实施方式中抓取模组的结构示意图;

96.图33为本实用新型的一个实施方式中传送线、顶升平转组件及回收组件的结构示意图;

97.图34为本实用新型的一个实施方式中传送线的结构示意图;

98.图35为本实用新型的一个实施方式中识别传感器和顶升平转组件的结构示意图;

99.图36为本实用新型的一个实施方式中顶升平转组件的结构示意图;

100.图37为本实用新型的一个实施方式中承托座的结构示意图;

101.图38为本实用新型的一个实施方式中回收组件的结构示意图;

102.图39为本实用新型的一个实施方式中回收顶升驱动模组的结构示意图;

103.图40为本实用新型的一个实施方式中回收料箱的结构示意图;

104.图41为本实用新型的一个实施方式中回收料箱的爆炸视图;

105.图42为本实用新型的一个实施方式中止挡模组的爆炸剖视图;

106.图43为本实用新型的一个实施方式中第一阻挡模组的结构示意图。

具体实施方式

107.下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

108.在附图中,为清晰起见,可对形状和尺寸进行放大,并将在所有图中使用相同的附图标记来指示相同或相似的部件。

109.除非另作定义,此处使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”、“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

110.在下列描述中,诸如中心、厚度、高度、长度、前部、背部、后部、左边、右边、顶部、底部、上部、下部等用词是相对于各附图中所示的构造进行定义的,特别地,“高度”相当于从顶部到底部的尺寸,“宽度”相当于从左边到右边的尺寸,“深度”相当于从前到后的尺寸,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化,所以,也不应当将这些或者其他的方位用于解释为限制性用语。

111.涉及附接、联接等的术语(例如,“连接”和“附接”)是指这些结构通过中间结构彼此直接或间接固定或附接的关系、以及可动或刚性附接或关系,除非以其他方式明确地说明。

112.根据本实用新型的一实施方式结合图1和图2的示出,可以看出,同步上料流水线包括载具上料传送线及与该载具上料传送线相对接的装载传送线,所述载具上料传送线包括:

113.料仓22,其包括至少两个并列布置的储料箱222;

114.载具提升组件23,其设于所述料仓22的旁侧;

115.载具搬运组件24,其设于所述载具提升组件23的旁侧;以及

116.至少一条载具传送带25,其设于所述载具搬运组件24的旁侧;

117.所述装载传送线包括:

118.产品上料装置3,其中码放有多个用于盛放产品的tray盘;

119.至少一组载具上料装置1,其设于所述产品上料装置3的旁侧;以及

120.产品搬运机构,所述产品搬运机构包括:架设于所述载具上料装置1与所述产品上料装置3之间搬运横梁38、与所述搬运横梁38滑动连接的抓取组件39以及与所述抓取组件39传动连接的搬运驱动器;

121.其中,每组所述载具上料装置1对接于相应一条所述载具传送带25的下游;每个所述储料箱222中将载具上下层叠地码垛成至少一组载具组,所述载具提升组件23从相应一个储料箱222的底部将其中一组载具组进行提升以使得最上层的载具被提升至一上料平面处,所述载具搬运组件24从所述上料平面处将最上层的载具取走并搬运至相应一组所述载具传送带25上进行传送;所述抓取组件39在所述搬运驱动器的驱动下沿着所述搬运横梁38往复滑移以在所述产品上料装置3与载具上料装置1之间往复切换。由于能够分别对产品及载具进行同步上料,并且在产品上料到到位后能够通过产品搬运机构将产品搬运到载具上料装置所传送的载具上与载具进行结合后共同在载具上料装置上传送,提高了设备集成度,大幅减少了设备成本及设备占地面积并提高了生产效率及良品率。在图2示出的实施例中可以看出,载具上料装置1平行且间隔地设有两组以形成位于两者之间的产品备料空间,所述产品上料装置3设于所述产品备料空间之中。

122.在实践中发现,传统的载具上料装置及产品上料装置需要利用机械手与传送带相互配合才能实现,不仅机械手的采购成本居高不下,而且上料效率也受到机械手与物料及传送带配合协调性的影响而难以得到保障,为解决这一问题,对载具与产品同步上料流水线作了进一步改进,具体地参照图3及图4,所述载具上料装置1包括:

123.装载传送带11,其上沿其传送方向依次设有载具上料工位111与载具定位工位113;以及

124.载具定位上料机构12,其架设于所述装载传送带11正上方并位于所述上料工位111处;

125.所述产品上料装置3包括:

126.机架30,其上设有沿着装载传送带11的传送方向依次设置的产品上料工位35、tray盘回收工位36及产品转移工位37;

127.分别设于所述产品上料工位35、tray盘回收工位36及产品转移工位37 处的产品上料组件31、tray盘回收组件33及产品定位组件32;以及

128.水平驱动组件34,其动力输出端与所述产品定位组件32传动连接;

129.其中,每条所述装载传送带11对接于相应一条所述载具传送带25的下游;所述产品定位组件32在所述水平驱动组件34的驱动下周期性地在所述产品上料工位35、tray盘回收工位36及转移工位37间往复平移;所述搬运横梁38架设于所述装载传送带11的载具定位工位113与所述机架30的产品转移工位37之间,所述抓取组件39在所述搬运驱动器的驱动下沿着所述搬运横梁38往复滑移以在所述载具定位工位113与产品转移工位37之间往复切换。产品上料时,产品被码放在tary盘中并在产品上料工位35处随tray 盘一同上料至产品上料组件31中,产品定位组件32在水平驱动组件34的驱动下运动至上料工位35处将tray盘连同产品一同取出随后运动至产品转移工位37处,在产品上料的同时,载具124也执行上料

工序,载具124通过拦料板上方的敞口逐层堆垛于由多片拦料板所限制的夹持空间中,夹持驱动器 1232驱动两片活动拦料板1222相向靠近以将夹持空间中的物料进行夹持固定,放料过程中,夹持驱动器1232驱动两片活动拦料板1222互相远离以将夹持空间中的物料进行释放,使得单层载具124从夹持空间的底部落入装载传送带11上,至此实现载具124的逐层落料式上料至装载传送带11上,装载传送带11随后承载着该载具124传送至载具定位工位113处,通常情况下,载具定位工位113与产品上料工位35之间的连线与搬运横梁38的延伸方向相平行,随后,所述抓取组件39在所述搬运驱动器的驱动下沿着所述搬运横梁38运动至产品转移工位37处逐次将tray盘中的产品吸取并转移至载具定位工位113处的相应一个载具124中,随后,载具124连通其中承载的产品在装载传送带11的传送下向下一个工作工位转移,至此完成单个产品转移至相应一个载具124中一同随装载传送带11传送的上料过程。

130.参照图4及图5,所述机架30上形成有位于产品上料组件31及tray盘回收组件33的下方的穿梭通道,所述产品定位组件32在所述水平驱动组件 34的驱动下在所述穿梭通道中往复平移。由于穿梭通道的设置,进一步提高了空间利用率,使得产品上料装置的结构更为紧凑,彼此动作路径更短,上料效率得到进一步提高。

131.参照图5及图6,其清楚详细地示出了所述tray盘在其底部开设有顶升定位槽,所述产品定位组件32包括:

132.升降驱动器323,其与所述水平驱动组件34传动连接;

133.载物台325,其与升降驱动器323的动力输出端传动连接并配合至相应一个tray盘的顶升定位槽中;

134.tray盘定位组件324,其设于所述载物台325上,所述tray盘定位组件 324包括:

135.定位驱动器3241;以及

136.偶数个在所述载物台325的周向上呈放射状布置的顶持件3242,其与所述定位驱动器3241的动力输出端传动连接。由于放射状布置的顶持件能够通过顶升定位槽对tray盘在水平周向上进行对中定位,使得tray盘定位组件在对tray盘进行上升顶升的同时还能对tray盘进行水平方向上的定位,把原先需要先水平定位后顶升的工序变为水平定位与顶升动作同步进行,节省了定位时间,进一步提高了上料效率。

137.进一步地,所述顶持件3242在所述定位驱动器3241的驱动下彼此远离或靠近以从所述载物台325边缘伸出或缩回;当所述顶持件3242从所述载物台325边缘伸出时,其外端与所述顶升定位槽的内侧相抵从而在径向对tray 盘321进行顶持定位;当所述顶持件从所述载物台325边缘缩回时,其外端与所述顶升定位槽的内侧相分离从而对tray盘321在径向上的定位进行解锁。结合4图参考5图所示,所述载物台325与所述顶持件3242完全处于所述顶升定位槽内。

138.进一步地,所述载物台325上还设有定位滑轨,应当理解,所述顶持件 3242设置在定位滑轨内,以限制顶持件3242的运动方向,具体优选的是,所述载物台325向下凹陷形成定位滑轨,此种实施例节省空间,可以进一步增大顶升组件的内部空间。

139.再次参照图5及图6,所述顶持件3242被布置为由至少一个定位子集构成,每个定位子集包括相对设置的一对顶持件3242,每个定位子集中的相应一对顶持件3242在所述定位驱动器3241的驱动下彼此靠近或远离。

140.进一步地,所述顶升定位槽为至少四条侧边围绕而成的多边形,所述定位子集设有一个,所述定位子集中的顶持件3242的运动方向与所述顶升定位槽的其中一条对角线相重合。由于顶持件的运动方向与所述顶升定位槽的其中一条对角线相重合可以在尽量减少顶持件对数的前提下仍能实现对tray盘在水平方向上的对中定位,进一步简化了结构。

141.进一步地,所述产品定位组件32还包括两块彼此相对设置的限位板322,两块所述限位板322间隔设置以形成位于两者之间的顶升定位通道,所述载物台325及tray盘定位组件324布置于所述顶升定位通道中。

142.进一步地,所述限位板322形成有上限位裙部3221,所述上限位裙部3221 在相应一块所述限位板322的内侧结合该限位板322并且至少近似地沿着水平方向朝向所述顶升定位通道的内部延伸;

143.所述限位板322形成有位于所述上限位裙部3221正下方的下限位裙部 3222,所述下限位裙部3222在相应一块所述限位板322的内侧结合该限位板 322并且至少近似地沿着水平方向朝向所述顶升定位通道的内部延伸;tray盘位于相应一对所述上限位裙部3221与下限位裙部3222之间。当tray盘位于相应一对所述上限位裙部与下限位裙部之间时,上限位裙部能够对tray盘的顶部进行限位并在升降驱动器的配合下,对tray盘的水平度进行定位,下限位裙部则能够对tray盘进行承托。

144.进一步地,所述上限位裙部3221和/或下限位裙部3222在水平面上的投影与tray盘在水平面上的投影至少部分重叠。

145.具体的,再次参考图7,所述顶升驱动器323至少设有两个,分别位于所述载物台325的两端,使得所述载物台325两端的高度保持在同一水平面进一步使得tray盘321两端的高度保持一致,同时,所述载物台325的两端对称设置有限位板322进一步使得所述tray盘321两端处于同一水平面上,组成双重保证。

146.结合图4与图7的示出可以看出,所述产品上料组件31包括:至少两个升降驱动器313,其固定安装于所述机架30上的产品上料工位处;至少两个夹持驱动器机架311,每个所述夹持驱动器311与相应一个所述升降驱动器 313的动力输出端传动连接;

147.其中,两两升降驱动器313相对且间隔设置以限制出位于升降驱动器313 之间的下料通道,每个夹持驱动器311的动力输出端传动连接有托料板3112,两两所述托料板3112在各自夹持驱动器311的驱动下靠近或远离。

148.进一步地,所述夹持驱动器311还包括固定部3111,所述固定部3111与所述托料板3112成一定角度优选为90度且自成一体。所述托料板3112远离夹持驱动器311的一端的横截面积沿着所述上夹持驱动器311靠近tray盘的方向呈逐渐递减之势。

149.进一步地,所述托料板3112远离夹持驱动器311的一端的横截面积沿着所述夹持驱动器311靠近tray盘的方向呈逐渐递减之势。

150.在具体实施方式中,当产品定位组件32移动至产品上料组件31的正下方时,顶升驱动器323启动,使所述载物台325向上运动,直至tray盘定位件324将tray盘321固定在载物台325上;进一步地,所述夹持驱动器311 启动,水平方向上向远离tray盘的方向运动,直至托料板3112托离所述tray 盘321,随后所述升降驱动器313向上升高一个tray盘的高度,使得托料板 3112插入所述tray盘与下一tray盘的空隙中,从而支撑起余下存储在产品上料组件31上的tray盘。此时,顶升驱动器323再次启动时载物台325向下运动,同时,所述升

降驱动器313向下下降一个tray盘的高度,方便下一次上料动作。

151.进一步地,所述托料板3112其端部的横截面积沿着所述夹持驱动器311 靠近tray盘的方向呈逐渐递减之势,以方便所述托料板3112插入所述tray盘与下一tray盘的空隙中

152.再次结合图4及图10,所述tray盘回收组件33包括固定安装于所述机架30上的回收工位处的至少两组止回扣331,每组所述止回扣331包括:

153.固定座3312,其固定安装于所述机架30上;

154.止回件3311,其与所述固定座3312转动连接使得所述止回件3311能够相对所述固定座3312转动以在解锁状态及锁止状态间切换;以及

155.结合图10参考图11,复位部件3314,所述复位部件设于所述固定座3312 中并弹性作用于所述止回件3311,使得所述止回件3311沿一锁止方向旋转以从所述解锁状态复位至所述锁止状态;

156.其中,所述止回件3311包括:转动段33111,其与所述固定座3312转动连接;以及承托段33112,其固定至所述转动段33111的上部外侧并且所述承托段33112的外侧形成有引导斜面,所述引导斜面从其底部出发向外倾斜,所述复位部件3314作用于所述转动段的上部内侧与所述固定座3312之间。

157.现在结合图10及图11,所述固定件3312与所述止回件3311设有处于同一水平高度的横向通孔,所述横向通孔内设有转轴3313;为避免转轴3313 脱离所述横向通孔,所述止回件3311上设有与横向通孔相垂直的纵向通孔,虽然没有在图中示出,应当理解,所述纵向通孔内设有固定栓3315,优选的是螺栓,与所述转轴3313可拆卸连接。

158.进一步地,每组止回扣331的转动段33111的外侧与水平面的倾斜角为α,且所述止回件3311内侧与所述固定件3312之间的夹角为β,tray盘321在回收过程中挤压所述止回件3311靠近固定件3312。

159.当所述产品定位组件32上的tray盘321在转移工位37上被取空后,所述产品定位组件32在水平驱动组件34的驱动下移至tray盘回收组件33的正下方,所述顶升驱动器323启动,将所述tray盘321上升,在上升过程中经过所述止回扣331,由于所述转动段33111的上部外侧并且所述承托段33112 的外侧形成有引导斜面,转动段33111的外侧与水平面的倾斜角为α,且所述止回件3311内侧与所述固定件3312之间的夹角为β,所以在tray盘321上升的过程中,止回件3311在tray盘321的挤压下会逐渐向固定件3312靠近此时状态为解锁状态;当tray盘321的上升的高度超过止回扣331后,在复位部件3314的作用下,所述止回件3311恢复到原来的锁止状态,所述tray 盘321被支撑在止回扣331与固定段3312形成的水平面上,下一个待回收的 tray盘321重复以上动作,上一个已回收的tray盘321被堆叠在下一个待回收的tray盘321的上方,最终实现tray盘321回收,重复循环此动作实现回收tray盘。

160.综上所述,产品随同tray盘的上料过程为:所述产品定位组件32在水平驱动组件34的作用下移动到所述产品上料组件31的正下方,顶升驱动器323 驱动载物台325上升,一对顶持件3242在所述定位驱动器3241的驱动下彼此靠近或远离,以从最下面的tray盘321底部的顶升定位槽对该tray盘进行顶持并定位,待tray盘321被顶持件顶持定位稳定后,升降驱动器323带动 tray盘321下降至穿梭通道中,水平驱动组件34带着该tray盘321沿着穿梭通道移动到产品转移工位37上,在产品从上料至转移到转移工位37的过程中,载具124也

执行上料工序,载具124通过拦料板上方的敞口逐层堆垛于由多片拦料板所限制的夹持空间中,夹持驱动器1232驱动两片活动拦料板 1222相向靠近以将夹持空间中的物料进行夹持固定,放料过程中,夹持驱动器1232驱动两片活动拦料板1222互相远离以将夹持空间中的物料进行释放,使得单层载具124从夹持空间的底部落入传送带11上,至此实现载具124的逐层落料式上料至传送带11上,传送带11随后承载着该载具124传送至载具定位工位113处,通常情况下,载具定位工位113与产品上料工位35之间的连线与搬运横梁38的延伸方向相平行,随后,所述抓取组件39在所述搬运驱动器的驱动下沿着所述搬运横梁38运动至产品转移工位37处逐次将tray 盘中的产品吸取并转移至载具定位工位113处的相应一个载具124中,随后,载具124连通其中承载的产品在传送带11的传送下向下一个工作工位转移,至此完成单个产品转移至相应一个载具124中一同随传送带11传送的上料过程,待tray盘321上的产品全部被取走后,所述产品定位组件32移动到tray 盘回收组件33的正下方,所述顶升驱动器323再次驱动载物台325上升,将 tray盘顶升至tray盘回收组件33以实现tray盘回收,重复循环执行上述产品及载具的上料动作,直至完成所有产品及相应载具的配套上料作业。

161.参照图4及图14的示出,可以看出,所述载具定位上料机构12包括:

162.设于所述传送带11上方的落料平台123,其上开设有贯穿其上下表面的落料通孔127;

163.夹持驱动器1232,其安装于所述落料平台123上;以及

164.至少四片拦料板,所述拦料板围绕所述落料通孔127的边缘布置以形成位于拦料板之间的夹持空间。

165.在可选的实施方式中,上料工位111与定位工位113之间设有扫码工位 112,所述扫码工位112处设有扫码机构13,所述定位工位113处设有定位机构14,参照图13,所述扫码机构13包括:

166.固定设置的扫码支架131;以及

167.扫码器132,其安装于所述扫码支架131上并被所述扫码支架131引导至所述传送空间的正上方。从而使得,当载具124被传送带11传送至扫码工位时,扫码器132能够从载具124的正上方识别载具124上携带的唯一特征码,扫描器132将扫码得到的物料信息传送给与传送线1电连接的计算机进行记录。所述定位机构14包括:

168.架设于所述传送带11上的定位板141,其底面保持水平;以及

169.设于所述传送空间之中并且位于所述定位板141下方的顶升定位驱动器 143;

170.其中,所述定位板141上开设有贯穿其上下表面的操作通孔142,载具 124被传送带11传送至所述定位工位113后,所述顶升定位驱动器143将该载具124从传送带11上向上推向所述定位板141的底面顶紧并使得载具124 的顶面至少部分通过所述操作通孔142露出。从而使得载具124能够在顶升定位驱动器143与定位板141之间的相互配合实现形如点胶机、焊接机、组装机等机构能够通过操作通孔142对载具124的预定区域进行形如点胶、焊接、组装等作业。

171.参照图15及图16,所述拦料板被布置为由一个活动拦料子集及至少一个固定拦料子集构成;每个固定拦料子集包括关于所述落料通孔127相对设置的一对固定拦料板1221,且所述固定拦料板1221固定设置于所述落料通孔127的边缘;所述活动拦料子集包括关于

所述落料通孔127相对设置的一对活动拦料板1222,且所述活动拦料板1222相对所述落料平台123活动设置;所述夹持驱动器1232与两片所述活动拦料板1222传动连接以驱动两片所述活动拦料板1222相互靠近或远离。具体地,参照图2,使用时将逐层载具定位上料机构12架设于传送线上,使得夹持空间位于传送线的正上方,载具124通过拦料板上方的敞口逐层堆垛于由多片拦料板所限制的夹持空间中,夹持驱动器1232驱动两片活动拦料板1222相向靠近以将夹持空间中的物料进行夹持固定,放料过程中,夹持驱动器1232驱动两片活动拦料板1222 互相远离以将夹持空间中的物料进行释放,使得单层载具124从夹持空间的底部落入传送线上,至此实现载具124的逐层落料式上料,由于其能够直接架设于非标自动化流水线的传送带11上,不需要额外配置用于搬运物料的机械手,能够大幅节省成本并提高上料效率。

172.再次参照图15,所述传送带11平行且间隔地设有两条以形成位于两条传送带11之间的传送空间;所述落料通孔127在竖直方向上与所述落料通孔 127相对齐,从而使得通过落料通孔下料的物料能够在其相对两侧的边缘被两条传送带承托传送,从而让位出物料的中间区域以便于顶升承接板或者顶升定位驱动器对物料进行承托,提高了空间利用率,也降低了传送线的空间占有,并提高了相关动作执行的便捷性。

173.参照图15、图17及图20,所述落料平台123的底部支撑有落料支架121 以使得所述落料平台123与所述传送带11之间形成有落料空间,所述落料通孔127的正下方设有位于所述传送空间中的顶升组件125,所述顶升组件125 包括:

174.顶升驱动器1251;以及

175.顶升承接板1252,其与所述顶升驱动器1251的动力输出端传动连接;

176.其中,所述顶升承接板1252在竖直方向上与所述落料通孔127相对齐;所述顶升承接板1252在所述顶升驱动器1251的驱动下通过所述落料通孔127 沿竖直方向往复进出所述夹持空间。由于所述落料平台的底部支撑有落料支架,所述落料通孔的正下方设有顶升组件,使得在落料过程中,该顶升组件能够对物料进行承托,防止意外跌落损坏物料。

177.参照图15,所述扫码机构13包括:

178.固定设置的扫码支架131;以及

179.扫码器132,其安装于所述扫码支架131上并被所述扫码支架131引导至所述传送空间的正上方。从而使得,当物料124被传送带11传送至扫码工位时,扫码器132能够从物料124的正上方识别物料124上携带的唯一特征码,扫描器132将扫码得到的物料信息传送给与传送线1电连接的计算机进行记录。

180.进一步地,所述定位机构15包括:

181.架设于所述传送带11上的定位板141,其底面保持水平;以及

182.设于所述传送空间之中并且位于所述定位板141下方的顶升定位驱动器 143;

183.其中,所述定位板141上开设有贯穿其上下表面的操作通孔142,物料 124被传送带11传送至所述定位工位113后,所述顶升定位驱动器143将该物料124从传送带11上向上推向所述定位板141的底面顶紧并使得物料124 的顶面至少部分通过所述操作通孔142露出。从而使得物料124能够在顶升定位驱动器143与定位板141之间的相互配合实现形如点胶机、焊接机、组装机等机构能够通过操作通孔142对物料124的预定区域进行形如点胶、焊接、组装等作业。

184.进一步地,所述落料平台123上还开设有贯穿其上下表面的调节通孔 126,所述调节通孔126与所述落料通孔127相连通。

185.参照图19及图21,所述落料平台123上还开设有贯穿其上下表面的调节通孔126,所述调节通孔126与所述落料通孔127相连通。调节通孔126 的设置可以满足多种尺寸的物料放料需求,提高了适用性。

186.进一步地,所述活动拦料板1222活动地设于所述调节通孔126正上方并且邻接于所述调节通孔126与落料通孔127的相接处。

187.具体地,在图20所示出的实施例中,所述调节通孔126在所述落料通孔 127的长度方向上与所述落料通孔127相连通。

188.进一步地,在图20示出的实施例中,定义所述落料通孔127的宽度尺寸为e,所述调节通孔126的宽度尺寸为d,则有:d:e=1.1~1.3。在具体的实施过程中,d:e=1.2。

189.进一步地,在图8示出的实施例中,定义所述落料通孔127的长度尺寸为h,所述调节通孔126的宽度尺寸为l,则有:h:l=2~3。在具体的实施过程中,h:l=2。

190.参照图14及图15,所述落料平台123上固定安装有平移驱动器1231,所述夹持驱动器1232与所述平移驱动器1231的动力输出端滑动连接,所述夹持驱动器1232连通与其连接的活动拦料板1222在所述平移驱动器1231的驱动下靠近或远离所述固定拦料板1221。由于所述落料平台上固定安装有平移驱动器,所述夹持驱动器与所述平移驱动器的动力输出端滑动连接,所述夹持驱动器连通与其连接的活动拦料板在所述平移驱动器的驱动下靠近或远离所述固定拦料板,从而使得该逐层载具定位上料机构能够针对多种尺寸进行上料而不需要额外的载盘或者料箱的适应性调整,大大减小了调试时间也降低了相关费用。

191.载具定位上料机构12的工作原理:如图2所示,上料时将载具定位上料机构12架设于传送带11上,使得夹持空间位于传送带11的正上方,物料124 通过拦料板上方的敞口逐层堆垛于由多片拦料板所限制的夹持空间中,夹持驱动器1232驱动两片活动拦料板1222相向靠近以将夹持空间中的物料进行夹持固定,顶升承接板1252对最底层的物料124进行承托;放料过程中,夹持驱动器1232驱动两片活动拦料板1222互相远离以将夹持空间中的物料进行释放,使得最底层的物料124从夹持空间的底部被自由释放至顶升承接板 1252上,通常,顶升承接板1252的顶面高于传送带11的所在高度,顶升驱动器1251驱动顶升承托板1252下降,以使得最底层的物料124的两侧被传送带11所承托,随后该物料124可在传送带11的传送下转移至后续工位执行后续作业;至此实现即物料124的逐层落料式上料,由于其能够直接架设于非标自动化流水线的传送带11上,不需要额外配置用于搬运物料的机械手,能够大幅节省成本并提高上料效率。

192.结合图23~25,所述料仓22还包括:

193.控制器;

194.至少两条平行布置的备料导轨221,其上设有沿其延伸方向依次布置的备料工位及上料工位;以及

195.至少两组承托基座223,每组所述承托基座223与相应一条所述备料导轨221滑动连接;

196.其中,每组所述储料箱222设有至少一个位于所述备料导轨221下游的载具有无传感器,每组所述承托基座223包括:

197.连接部a2231,其与相应一条所述备料导轨221滑动连接;以及

198.承载部2232,其与所述连接部a2231相固接,所述承载部2232上开设有至少一个贯穿其上下表面的感应通孔2233,当所述承托基座223位于所述上料工位时,所述承载部2232延伸至所述载具有无传感器的正上方以使得每个感应通孔2233与相应一个载具有无传感器相对齐,所述载具有无传感器与所述控制器电连接,所述控制器用于接收载具有无传感器的感应信号,当其中一组所述储料箱222的所有载具有无传感器均反馈载具空置信号时,所述控制器判断当前储料箱222处于空置状态。

199.进一步,每组储料箱222还包括空置报警器,其与所述控制器电连接,当其中一组储料箱222被判断为空置状态时,与该储料箱222相应的所述空置报警器发出空置警报。

200.在一实施方式中,所述空置警报可以为光、声音、图像、文字等,在本实用新型优选的实施方式中,所述空置警报为声音,同时每组储料箱222相应额空置警报器发出的空置警报声音不同,以便于工作人员辨别哪组储料箱控制,以重新对相应的储料箱装填载具。

201.在优选的实施方式中,所述备料导轨221上设有备料驱动器(图中未示),所述备料驱动器与所述控制器电连接,所述备料驱动器的动力输出端与所述承托基座223滑动连接,所述备料驱动器驱动所述承托基座223沿所述备料导轨221备料工位至上料工位之间往复运动。

202.可理解的是,所述载具有无传感器检测到其中一组储料箱222空置时,向所述控制器发送载具空置反馈信号,所述控制器根据反馈信号向所述空置报警器发出信号,以控制与该储料箱222相应的所述空置报警器发出空置警报,向所述备料驱动器发出控制信号,以控制所述备料驱动器将该储料箱222 从上料工位驱动至备料工位,重新备料,备料完成后,所述控制器控制所述备料驱动器驱动该备料箱从所述备料工位至所述上料工位。

203.进一步,结合图27及图28,其中详细示出了所述储料箱222的具体结构,具体的,所述储料箱222包括:底壁2221;以及

204.侧壁2222,所述侧壁2222在所述底壁2221的外侧边缘一体的结合所述底壁2221且从所述底壁2221的外侧边缘延z轴方向延伸,所述底壁2221 与所述侧壁2222之间限定出上端具有敞口的储料空间;

205.其中,所述储料空间内部设有至少一个隔离板2223,所述隔离板2223 将所述储料空间分隔为至少两个储料仓2224。

206.在优选的实施方式中,结合图5,所述备料导轨221上料工位处两侧端均设有限位模组225,所述承载部2232的两侧端均设有限位部2234,所述限位部2234与所述限位模组225相配合对所述承托基座223在上料工位处进行限位。

207.可理解的是,当所述承托基座223位于所述上料工位时,所述限位部2234 与所述限位模组225相配合对所述承托基座223在上料工位处进行限位,以使得所述承载部2232延伸至所述载具有无传感器的正上方以使得每个感应通孔2233与相应一个载具有无传感器相对齐。

208.再次结合图25,所述限位模组225包括:安装座2251;以及限位柱2252,其设于所述安装座2252的上方;

209.其中,所述限位柱2252与所述限位部2234相配合对所述承托基座223 在上料工位处进行限位。

210.进一步,再次结合图25,所述限位柱2252的顶端固接有压紧盘2253,所述压紧盘2253的外径大于所述限位柱2253的外径,所述压紧盘2253对所述备料导轨223上料工位处的储料箱222压紧固定。

211.所述限位柱2214的高度略大于或等于所述承托基座223及所述底壁2221 的厚度之和,以便于所述压紧盘2253对储料箱222压紧固定。

212.可理解的是,通过设置所述压紧盘2253对所述备料导轨223上料工位处的储料箱222压紧固定,以防止储料箱内的工作组在提升过程中影响储料箱,导致储料箱松动偏移,从而影响工作效率。

213.在优选的实施方式中,所述储料箱222可拆卸的设于所述承托基座223 上方。

214.结合图25,所述底壁2221上开设有至少2个固定孔22212,所述承载部 2232上设有至少2个固定部2235,每个所述固定孔22212与相应一个所述固定部2235相适配,所述储料箱2222及所述承托基座223通过每个所述固定孔22212及相应一个所述固定部2235的配合可拆卸的连接。

215.进一步,结合图27及图28,所述底壁2221的上开设有至少一个贯穿上下表面的感应通槽22211,每个所述感应通槽22211与相应一个感应通孔2233 相对齐,且每个感应通槽22211与相应一个所述储料仓2224相连通。

216.所述侧壁2222上开设有至少一个贯穿前后的导引槽22221,所述导引槽 22221沿z轴方向延伸;

217.其中,每个所述感应通槽22211与相应一个所述导引槽22221相连通,每个所述导引槽22221与相应一个所述储料仓2224相连通。

218.在优选的实施方式中,每个所述感应通孔2233、每个所述感应通槽22211 及每个所述导引槽22221的宽度均大于或等于相应一个所述抬升部2332的宽度,以便于每个所述抬升部2332从每个所述感应通孔2233、每个所述感应通槽22211进入所述储料仓2224,从而对相应一个储料仓2224内的载具组进行提升,所述导引槽22221对相应一个所述抬升部2332的抬升方向进行导引,以提升所述抬升部2332的抬升效率。

219.进一步,再次结合图27,所述储料箱222还包括:仓门2225;其与所述侧壁2222转动连接;以及

220.至少两个锁定器2227,其设于所述仓门2225表面,对所述仓门进行锁定。

221.在优选的实施方式中,所述仓门2225的表面固接有把手2228,以便于工作人员打开或关闭所述仓门2225。

222.进一步,结合图29,所述载具提升组件23包括:

223.第一安装架231,其设于所述料仓22旁侧;

224.提升驱动组件232,其设于所述第一安装架232上;以及

225.抬升座233,其与所述提升驱动组件232滑动连接;

226.其中,所述提升驱动组件232驱动所述抬升座233从相应一个储料箱222 的底部将其中一组载具组进行提升以使得最上层的载具被提升至一上料平面处。

227.在优选的实施方式中,再次结合图29,其中详细示出了所述提升驱动组件232的具体结构,具体的,所述提升驱动组件232包括:

228.y向驱动模组2321,其沿y轴方向设置;以及

229.z向驱动模组2322,其沿z轴方向设置,且其与所述y向驱动模组2321 滑动连接;

230.其中,所述z向驱动模组2322驱动所述抬升座233沿z轴方向往复运动,以从相应一个储料箱222的底部将其中一组载具组进行提升以使得最上层的载具被提升至一上料平面处;所述y向驱动模组2321驱动所述抬升座 233沿y轴方向往复运动,以分别对每个储料箱222内的载具组进行提升。

231.进一步,结合图30,所述抬升座233包括:

232.连接部b2331,其与所述z向驱动模组2321滑动连接;

233.至少两个平行设置的抬升部2332,每个所述抬升部2332在所述连接部 b2331的顶端边缘一体的结合所述连接部b2331且从所述连接部b2331的顶端边缘延x轴方向延伸;以及

234.至少两个平行设置的支撑部2333,每个所述支撑部2333在所述连接部b2331的外侧边缘一体的结合所述连接部b2331且从所述连接部b2331的外侧边缘延x轴方向延伸。

235.在优选的实施方式中,两所述抬升部2332及两所述支撑部2333均设于所述连接部b2331沿y轴方向两侧,每个所述支撑部2333对相应一个所述抬升部2332进行支撑,以防止所述抬升部2332抬升载具组时由于载具组的重力折弯损坏,影响工作效率。

236.进一步,每个所述抬升部2332的表面均开设有通孔2334,每个所述通孔2334的下方均设有第一载具有无传感器234,所述第一载具有无传感器234 检测所述储料箱222内部有无载具;

237.所述z向驱动模组2322的顶端设有第二载具有无传感器235,所述第二载具有无传感器235检测所述上料平面处有无载具。

238.在优选的实施方式中,所述第一所述第一载具有无传感器234为位于所述备料导轨221下游的载具有无传感器。

239.在优选的实施方式中,结合图11,其中详细示出了所述载具搬运组件24 的具体结构,具体的,所述载具搬运组件24包括:第二安装架241,其设于所述载具提升组件23旁侧;搬运驱动组件242,其设于所述第二安装架241 上;以及抓取模组243,其与所述搬运驱动组件242滑动连接;

240.其中,所述搬运驱动组件242驱动所述抓取模组243从所述上料平面处将最上层的载具取走并搬运。

241.再次结合图31,所述搬运驱动组件242包括:第一驱动模组2421,其设于所述第二安装架241上方,且沿y轴方向设置;以及

242.第二驱动模组2422,其与所述第一驱动模组2421滑动连接,所述抓取模组243与所述第二驱动模组2422滑动连接,且所述第二驱动模组2422沿 x轴方向设置;

243.所述第二驱动模组2422驱动所述抓取模组243沿x轴方向往复运动,以从所述上料平面处将最上层的载具取走并搬运,所述第一驱动模组2421驱动所述抓取模组243沿y轴方向往复运动,以分别对每个储料箱222上所述上料平面处将最上层的载具取走并搬运。

244.结合图32,其中详细示出了所述抓取模组243的具体结构,具体的,所述抓取模组243包括:

245.竖直驱动器2432,其通过安装板2431与所述搬运驱动组件242滑动连接;

246.抓取驱动器2433,其与所述竖直驱动器2432的动力输出端传动连接;以及

247.夹爪2434,其与所述抓取驱动器2433的动力输出端传动连接。

248.在优选的实施方式中,所述抓取驱动器2433通过连接板2435与所述竖直驱动器2432的动力输出端传动连接。

249.可理解的是,所述竖直驱动器2432驱动所述夹爪2433沿z轴方向往复运动,所述抓取驱动器2433驱动所述夹爪2434对所述上料平面处最上层的载具进行夹取。

250.进一步,结合图33,所述传送线25上沿其传送方向依次设有上料工位、防呆工位及回收工位;所述防呆工位处设有顶升平转组件27及识别传感器 26,所述识别传感器26设于所述传送线25的正上方,所述顶升平转组件27 位于所述传送线25的正下方,所述回收工位处设有回收组件28;

251.其中,所述回收组件28包括设于所述传送线25正下方的回收顶升驱动模组282以及设于所述传送线25正上方的回收料箱281,所述顶升平转组件 27、位置识别传感器26及回收顶升驱动模组282均与所述控制器电连接,所述识别传感器26用于感应所述防呆工位处的载具并识别判断防呆工位处的载具朝向,所述控制器用于接收所述识别传感器26不同的反馈信号并根据不同反馈结果向所述顶升平转组件27及所述回收顶升驱动模组282发送不同的控制信号,以控制所述顶升平转组件27将朝向错误的载具从传送线25上顶起并平转至预设朝向,控制所述回收顶升驱动模组282将不能识别的载具从传送线25上顶起并放置到所述回收料箱281内。

252.进一步,结合图35及36,所述顶升平转组件27包括:顶升驱动器272,其通过固定座271固接于所述传送线25下方;以及

253.旋转驱动器273,其与所述顶升驱动器272的动力输出端相固接;

254.其中,所述顶升驱动器272及所述旋转驱动器273均与所述控制器电连接,所述控制器发送不同的控制信号,以控制所述顶升驱动器272将朝向错误的载具从传送线25上顶起,控制所述旋转驱动器273驱动朝向错误的载具以z轴为轴心平转180

°

至预设方向。

255.在优选的实施方式中,所述顶升驱动器272为顶升气缸,所述旋转驱动器273为旋转气缸。

256.进一步,再次结合图36,所述顶升平转组件27还包括:承托座274,其与所述旋转驱动器273的动力输出端传动连接,所述承托座274对朝向错误的载具进行承托固定。

257.在优选的实施方式中,结合图37,其中详细示出了所述承托座274的具体结构,具体地,所述承托座274包括:连接部c2741,其与所述旋转驱动器273的动力输出端传动连接;以及

258.承托部2742,其至少设有2个,所述承托部2742在所述连接部c2741 的外侧边缘一体的结合所述连接部c2741且从所述连接部c2741的外侧边缘沿z轴方向延伸。

259.所述承托部2742的顶端表面设有吸盘2743,所述吸盘2743与外部气源相连通,所述吸盘2743将朝向错误的载具吸附固定。

260.可以理解的是,所述承托部2742对朝向错误的载具进行承托,所述吸盘 2743对朝向错误的载具进行的吸取固定,以使得朝向错误的载具能够平稳的被顶起且平转。

261.进一步,所述识别传感器26用于识别所述防呆工位处的载具表面的识别码进而识别判断防呆工位处的载具朝向。

262.在优选的实施方式中,所述识别传感器26为扫码器,所述识别码为条形码、二维码

等的一种。

263.所述识别传感器26通过支撑架261固接于所述传送线25的正上方。

264.进一步,结合图14,每个所述传送线25在所述上料工位处设有第一阻挡模组251,所述传送线25在所述防呆工位处设有第二阻挡模组252,所述传送线25在所述回收工位处设有第三阻挡模组253,所述第一阻挡模组251、所述第二阻挡模组252及第三阻挡模组253均与所述控制器电连接,所述控制器分别控制所述第一阻挡模组251、所述第二阻挡模组252及第三阻挡模组253将所述上料工位处、所述防呆工位及所述回收工位处的载具阻挡。

265.结合图43,其中详细示出了所述第一阻挡模组251的具体结构,具体地,所述第一阻挡模组251包括:阻挡驱动器2512,其通过固定件2511固接于所述传送线25的下方;以及

266.阻挡板2513,其横截面呈l型,且所述阻挡板2513与所述阻挡驱动器 2512的动力输出端传动连接;

267.其中,所述阻挡驱动器2512与所述控制器电连接,所述控制器发送控制信号,以控制所述阻挡驱动器2512驱动所述阻挡板2513将所述上料工位处的载具阻挡。

268.在优选的实施方式中,所述第二阻挡模组252及第三阻挡模组253与所述第一阻挡模组251的组成相同。

269.进一步,结合图40及图41,所述回收料箱281包括:至少两个侧壁2811,两所述侧壁2811分别设于所述传送线25正上方沿y轴方向两侧;

270.至少两个包覆壁2812,其固接于所述侧壁2811的侧端部;以及

271.至少两组止挡模组,每组所述止挡模组固接于相应一个所述侧壁2811的底端;

272.其中,所述侧壁2811与所述包覆壁2812之间限定出载具的储料空间。

273.进一步,结合图22,所述止挡模组包括:固定座2813;以及

274.止挡板2814,其通过转轴2815与所述固定座2813转动连接;

275.其中,所述止挡板2814至少部分伸入所述储料空间内,所述止挡板2814 的重心与所述转轴2815的轴心偏心,且所述止挡板2814的重心靠近所述储料空间。

276.在优选的实施方式中,结合图39,其中详细示出了所述回收顶升驱动模组282的具体结构,具体地,所述回收顶升驱动模组282包括:回收顶升驱动器2821,其通过固定板2822固接于所述传送线25的正下方;以及

277.承托板2823,其与所述回收顶升驱动器2821的动力输出端传动连接;

278.其中,所述承托板2823对不能识别的载具进行承托,所述回收顶升驱动器2821驱动所述承托板2823沿z轴方向往复运动,以将不能识别的载具顶起并放置入所述回收料箱281内。

279.所述回收顶升驱动器2821与所述控制器电连接,所述控制器发送控制信号,以控制所述回收顶升驱动器2821驱动所述承托板2823沿z轴方向往复运动,以将不能识别的载具顶起并放置入所述回收料箱281内。

280.所述承托板2823左右两侧均设有导向轴2824,所述导向轴2824对所述承托板2823进行导向。

281.可理解的是,所述控制器发送控制信号,以控制所述回收顶升驱动器2821 驱动所述承托板2823将不能识别的载具顶起,不能识别的载具与所述止挡板 2814接触,带动所述止挡板2814沿所述转轴2815转动,当不能识别的载具完全进入所述储料空间时,所述控制

器发送控制信号,以控制所述回收顶升驱动器2821驱动所述承托板2823回位,所述止挡板2814由于自身重力及不能识别的载具的重力的作用,复位至初始状态,进而对不能识别的载具进行承载。

282.进一步,再次结合图42,其中详细示出了所述固定座2813的具体结构,具体地,所述固定座2813包括:固定部2813;以及

283.转动连接部d28132,其与所述固定部2813一体成型;

284.其中,所述固定部28131的底端设有限位面28133,所述限位面28133 对所述止挡板2814进行限位,以防止所述止挡板2814转动过度,不能回位。

285.进一步,结合图40,所述侧壁2821的顶端设有物料有无传感器2816,所述物料有无传感器2816与所述控制器电连接,所述物料有无传感器2816 用于检测所述回收料箱281内部是否装满不能识别的载具。

286.在优选的实施方式中,所述回收组件28还包括:机械手夹爪组件(图中未示),所述机械手夹爪组件与所述控制器电连接,所述物料有无传感器2816 检测到所述回收料箱281内装满不能识别的载具时,发送反馈信号至所述控制器,所述控制器根据反馈结果向所述机械手夹爪组件发送控制信号,以控制所述机械手夹爪组价将所述回收料箱281内的不能识别的载具夹取并搬运。

287.综上所述,当所述储料箱222位于所述上料工位时,承托基座223的承载部2232延伸至载具有无传感器的正上方以使得每个感应通孔2233及每个感应通槽22211与相应一个第一载具有无传感器234相对齐,所述载具有无传感器感应识别所述储料箱是否空置。

288.具体工作时,当每个所述储料箱222位于所述上料工位时,每个所述储料箱222中将载具上下层叠地码垛成至少一组载具组,第一载具有无传感器 234感应到相应的储料箱内的载具组时,此时第一载具有无传感器234发送载具组反馈信号至控制器,控制器接收到载具组反馈信号后向z向驱动模组 2322发送控制信号,以控制所述z向驱动模组2322驱动抬升座233从相应一个储料箱222的底部将其中一组载具组进行提升以使得最上层的载具被提升至一上料平面处,第二载具有无传感器235在所述上料平面处检测到最上层的载具时,此时第二载具有无传感器发送载具反馈信号至控制器,所述控制器根据反馈结果发送控制信号至抓取模组243及搬运驱动组件242,以控制抓取模组243对所述上料平面处最上层的载具进行夹取,以控制搬运驱动组件242对被夹取的载具搬运至相应一组传送线25的上料工位;

289.当第一载具有无传感器234检测到其中一组储料箱222处于空置状态时,此时第一载具有无传感器234发送载具空置反馈信号给控制器,控制器接收到载具空置反馈信号后向备料驱动器发送驱动控制信号、向空置报警器发送报警控制信号,所述备料驱动器接收到该驱动控制信号后,将处于空置状态的储料箱222从上料工位驱动至备料工位,所述空置报警器接收到该报警控制信号后发出相应的空置警报,提醒工作人员该储料箱222处于空置状态,进而对位于备料工位的空置状态的储料箱222重新备料,该储料箱222载具备料完成后,所述控制器控制相应的备料驱动器驱动相应的储料箱222从备料工位至上料工位;

290.同时所述控制器向所述y向驱动模组2321发送调节控制信号,以控制所述y向驱动模组2321驱动所述抬升座233至其他储料箱222的下方,向所述搬运驱动组件242发送调节控制信号,以控制所述搬运驱动组件242驱动抓取模组243至相应的储料箱222的上方,重复

上述抬升及搬运操作;

291.载具上料至传送线上后由于受到传送线的限制作用其朝向只有两种情况:其一,载具的朝向与预设朝向一致,即载具的朝向与预设朝向间的夹角为0

°

,此时定义载具的朝向正确;其二,载具的朝向与预设朝向相反,即载具的朝向与预设朝向间的夹角为180

°

,此时定义载具朝向错误。载具的朝向正确时,定义载具上与流水线的下游相对的一端为前端,反之,定义载具上与流水线的上游相对的一端为后端,通常在载具的前端固定位置设置唯一的识别特征,如条形码、二维码、结构码等,当载具传送至防呆工位时,若载具朝向正确,则识别传感器26的感应端口与载具的识别特征相对齐,显而易见地,当载具的朝向错误时,载具的前后端发生对调,为了保证后续工序的顺利进行,需要在载具传输过程中将朝向错误的载具调节至朝向正确。

292.具体调节时,当载具传送至防呆工位时,若载具的朝向正确,则识别传感器26能够感应到识别特征,此时识别传感器26发送载具朝向正确的反馈信号给控制器,控制器接收到载具朝向正确的反馈信号后向顶升平转组件发送放行控制信号,所述顶升平转组件27接收到该放行控制信号后,不做动作,该朝向正确的载具随后无阻碍地流至下游等待其他作业的进行;反之,若载具的朝向错误,则识别传感器26不能感应到识别特征,此时识别传感器26 发送载具朝向错误的反馈信号给控制器,控制器接收到载具朝向错误的反馈信号后向顶升平转组件发送调节控制信号,所述顶升平转组件27接收到该调节控制信号后,将朝向错误的载具从传送线25上顶起并以z轴为轴心平转 180

°

至正确朝向;

293.识别传感器26再次感应平转后的载具的识别特征,若识别传感器26能够感应到识别特征,此时识别传感器26发送载具能够感应到识别特征的反馈信号给控制器,控制器接收到载具能够感应到识别特征的反馈信号后向回收顶升驱动模组发送放行控制信号,所述回收顶升驱动模组282接收到该放行控制信号后,不做动作,该朝向正确且能够感应识别特征的载具随后无阻碍地流至下游等待其他作业的进行;若识别传感器26依旧不能感应到识别特征,此时识别传感器26发送载具不能感应识别特征的反馈信号给控制器,控制器接收载具不能感应识别特征的反馈信号后向回收顶升驱动模组发送回收控制信号,所述回收顶升驱动模组282接收到该回收控制信号后,当不能感应识别特征的载具传送至回收工位时,所述回收顶升驱动模组282将不能感应识别特征的载具从传送线25上顶起并放置于所述回收料箱281内回收。

294.这里说明的设备数量和处理规模是用来简化本实用新型的说明的。对本实用新型的应用、修改和变化对本领域的技术人员来说是显而易见的。

295.本文中所描述的不同实施方案的零部件可经组合以形成上文未具体陈述的其它实施例。零部件可不考虑在本文中所描述的结构内而不会不利地影响其操作。此外,各种单独零部件可被组合成一或多个个别零部件以执行本文中所描述的功能。

296.此外,尽管本实用新型的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1