一种圆柱形料件转移装置的制作方法

1.本实用新型涉及炭素行业电极转接设备领域,尤其是涉及一种圆柱形料件转移装置。

背景技术:

2.电极组串一般是指将多根电极首尾连接组成长串的工艺,目前在炭素行业,电极的组串都是简单的原始操作,需要人工操作频繁,工作环境恶劣,对工人的安全有很大的隐患,再加上对正困难等问题,人工转接电极的效率十分低下;为了解决多根电极,特别是圆柱形电极依次卸料后,能够自动轴向对正进入组串连接工位的问题,有些厂家也做了一些辅助性的设施来帮助电极同心,但都操作不便,需要的员工数量较多,无形中增加了公司的人力成本。

技术实现要素:

3.为了克服背景技术中的不足,本实用新型公开了一种圆柱形料件转移装置,有效的解决了圆柱形料件的转移和对正的问题。

4.为实现上述发明目的,本实用新型采用如下技术方案:

5.一种圆柱形料件转移装置,包含底架、第一伸缩杆和多个升降杆,所述底架的一端上方设有横跨底架的移动架,所述底架的另一端上方设有用于向移动架依次卸料的卸料机构;所述底架的上表面两侧对称固定有两个与底架同轴向的滑轨,所述移动架的下表面固定有与相应滑轨配合的滑块,所述第一伸缩杆的两端分别与移动架和底架远离移动架的端部对应铰接;所述移动架的上表面间隔安装有若干用于沿移动架轴向输送料件的辊轮,所述升降杆的底端安装于相邻两辊轮之间的移动架架身,所述升降杆的顶端固定有v形托板。

6.进一步,所述卸料机构包含第二伸缩杆、具有坡度的卸料板,以及位于卸料板低端下方并主要由前挡片、连接片和后挡片组成的u形限位件,所述卸料板的板面设有分别对应前挡片和后挡片顶端穿过的限位孔;所述卸料板的下板面四角固定有支腿,所述连接片通过水平销轴与相应的支腿侧壁转动连接,所述第二伸缩杆的两端分别与相应支腿底端以及前挡片或后挡片的底端对应铰接。

7.进一步,所述卸料板的上板面一侧设有基准板。

8.进一步,所述第二伸缩杆设为气动伸缩杆、电动伸缩杆或液压伸缩杆。

9.进一步,所述第一伸缩杆或升降杆设为气动杆、电动杆或液压杆。

10.进一步,所述升降杆在移动架上对称设有两个或四个。

11.进一步,所述辊轮设为v形轮。

12.进一步,所述v形托板上板面设有缓冲防滑垫。

13.进一步,所述v形托板的下板面两侧固定有竖直限位杆,所述v形托板的正下方设有固定在移动架上的固定板,所述固定板板面设有对应限位杆滑动穿过的定位孔。

14.由于采用如上所述的技术方案,本实用新型具有如下有益效果:

15.本实用新型公开的圆柱形料件转移装置,通过第一伸缩杆拉动移动架沿底架轴向移动,使得移动架从卸料机构承接完料件后,能够自动的移动到组串连接工位的首端,且通过升降杆顶起v形托板,保证v形托板支撑料件移动过程中更加稳定不会让料件晃动或偏移,并能够在料件移动到位后自动将料件落放到辊轮上,进行对正,多个辊轮的设置也便于将对正好的料件稳定送入组串连接工位;综上所述,本实用新型自动化程度高,能够有效减少工人的劳动强度,提高多根电极组串时的同心度。

附图说明

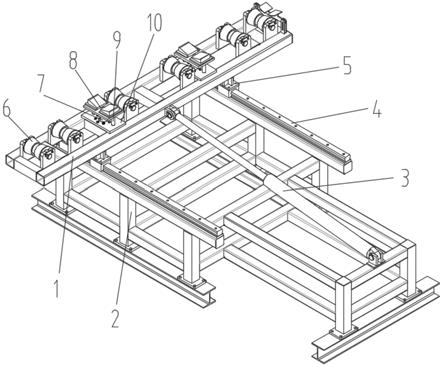

16.图1是本实用新型的示意图;

17.图2是所述卸料机构的结构示意图。

18.图中:1、移动架;2、底架;3、第一伸缩杆;4、滑轨;5、滑块;6、辊轮;7、升降杆;8、v形托板;9、限位杆;10、固定板;11、第二伸缩杆;12、支腿;13、卸料板;14、u形限位件;1401、前挡片;1402、连接片;1403、后挡片。

具体实施方式

19.通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进,本实用新型并不局限于下面的实施例;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本申请的附图对应,为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位:

20.结合附图1所述的圆柱形料件转移装置,包含底架2、第一伸缩杆3和多个升降杆7,底架2的一端上方设有横跨底架2的移动架1,移动架1为水平设置且轴向与底架2垂直;底架2的另一端上方设有用于向移动架1依次卸料的卸料机构,根据需要,卸料机构包含第二伸缩杆11、具有坡度的卸料板13,以及位于卸料板13低端下方并主要由前挡片1401、连接片1402和后挡片1403组成的u形限位件14,卸料板13的坡度保证卸料板13上板面的料件具有向低端滚动的趋势,卸料板13的板面设有分别对应前挡片1401和后挡片1403顶端穿过的限位孔,前挡片1401和后挡片1403顶端穿过限位孔后,就能够阻止料件从卸料板13的低端下落;卸料板13的下板面四角固定有支腿12,连接片1402通过水平销轴与相应的支腿12侧壁转动连接,第二伸缩杆11的两端分别与相应支腿12底端以及前挡片1401或后挡片1403的底端对应铰接,通过控制第二伸缩杆11伸缩,能够带动u形限位件14以水平销轴为中心进行转动;当第二伸缩杆11的相应端与前挡片1401的底端对应铰接时,控制第二伸缩杆11伸长,则后挡片1403缩回限位孔中,前挡片1401的顶端穿过限位孔,则料件滚动至前挡片1401停止,再控制第二伸缩杆11收缩,则后挡片1403顶端穿过限位孔挡住后来的料件,前挡片1401缩回限位孔中,使得料件下落能够落在移动架1上;根据需要,卸料板13的上板面一侧设有基准板,保证料件滚动过程中一端能够贴紧基准板排列规整;此外,第二伸缩杆11设为气动伸缩杆、电动伸缩杆或液压伸缩杆;

21.底架2的上表面两侧对称固定有两个与底架2同轴向的滑轨4,移动架1的下表面固定有与相应滑轨4配合的滑块5,第一伸缩杆3的两端分别与移动架1和底架2远离移动架1的端部对应铰接,通过第一伸缩杆3拉动移动架1沿底架2轴向移动,使得移动架1从卸料机构

承接完料件后,能够自动的移动到组串连接工位的首端;移动架1的上表面间隔安装有若干用于沿移动架1轴向输送料件的辊轮6,辊轮6的设置便于将对正好的料件稳定送入组串连接工位,根据需要,辊轮6设为v形轮,保证对料件进行径向定位;升降杆7的底端安装于相邻两辊轮6之间的移动架1架身,升降杆7的顶端固定有v形托板8,通过升降杆7顶起v形托板8,保证v形托板8支撑料件移动过程中更加稳定不会让料件晃动或偏移,并能够在料件移动到位后自动将料件落放到辊轮6上,进行对正;根据需要,升降杆7在移动架1上对称设有两个或四个,保证支撑平稳;此外,v形托板8上板面设有缓冲防滑垫,防止料件下落到v形托板8上时弹起和移动;根据需要,第一伸缩杆3或升降杆7设为气动杆、电动杆或液压杆;此外,v形托板8的下板面两侧固定有竖直限位杆9,v形托板8的正下方设有固定在移动架1上的固定板10,固定板10板面设有对应限位杆9滑动穿过的定位孔,保证v形托板8在升降的过程中能够更加的稳定。

22.本实用新型未详述部分为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1