输送系统的制作方法

1.本实用新型涉及化工原料输送技术领域,具体地涉及一种输送系统。

背景技术:

2.当前国内聚烯烃生产装置经挤出造粒干燥的树脂颗粒多数采用气力输送的方式。国内广泛采用的主要是速度为2

‑

10m/s的密相输送和输送的速度为25

‑

40m/s的稀相输送。密相输送料栓是间歇性输送,在树脂颗粒输送过程中对管道及管件、设备等冲击极大,树脂颗粒气力密相输送系统容易出现管卡频繁断裂、管件、设备等频繁故障影响装置正常运行的问题。稀相输送固气比低、气流速度高,因而具有能耗较大、噪音较高、物料磨损较严重等缺点,而且上述两种输送方式均存在粉尘较大的缺陷。为了解决风力输送存在的缺点,需要研发一种以液体为动力进行长距离输送的新的输送系统。

技术实现要素:

3.本实用新型的目的是为了克服现有技术存在的长距离采用风送存在的物料容易磨损并产生大量粉尘及噪声大的问题,提供一种输送系统,该输送系统具有低尘、低噪音,对产品低磨损的优点。

4.为了实现上述目的,本实用新型一方面提供一种输送系统。所述输送系统包括第一产品部和第二产品部以及连接在所述第一产品部和所述第二产品部之间的第一液力输送单元;所述第一液力输送单元包括用于将液体和通过所述第一产品部输送来的第一产品混合以形成第一混合物料的掺混器及将所述第一混合物料输送至所述第二产品部的第一泵送设备。

5.进一步的,所述第一液力输送单元包括连接在所述第一泵送设备和所述第二产品部之间以将所述第一混合物料中的所述第一产品分离并干燥的第一分离器。

6.进一步的,所述第一液力输送单元包括连接在所述第一分离器和所述掺混器之间的第一液体循环利用单元。

7.进一步的,所述第一液体循环利用单元包括连接在所述掺混器和所述第一分离器之间的第二泵送设备。

8.进一步的,第二泵送设备和所述第一分离器之间设置有第一液体容纳箱。

9.进一步的,所述第二泵送设备和所述掺混器之间设置有第一换热器。

10.进一步的,所述输送系统包括产品制造部及设置在所述产品制造部和所述第一产品部之间以将从所述产品制造部制造的第一产品输送至所述第一产品部的第一风机。

11.进一步的,所述第一产品部包括连接所述产品制造部以存储第一产品的成品料仓,所述产品制造部包括设置在所述产品制造部末端以缓存所述第一产品的缓冲料仓,所述第一风机设置在所述缓冲料仓的出料口处,所述第一风机的出风口和从所述缓冲料仓的出料口通往所述成品料仓的进料口和/或掺混器的第一输送管道连通。

12.进一步的,所述输送系统包括设置在所述成品料仓的出料口处的第二风机,所述

第二风机的出风口和连接所述成品料仓的出料口和所述掺混器的进料口的第二输送管道连通。

13.进一步的,所述输送系统包括可切换的连接在所述成品料仓的出料口处以将所述第一产品输送至指定地点可移动输送设备。

14.通过上述技术方案,通过在本实用新型的输送系统通过在第一产品部和第二产品部之间采用第二液力输送单元进行长距离的液力输送,有效消除了第一产品的磨损,并有效减少风送过程产生的粉尘并降低了噪音。

附图说明

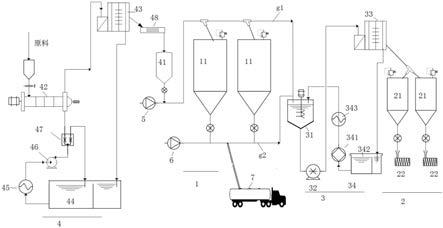

15.图1是实用新型的一种具体实施方式的输送系统的结构示意图。

16.附图标记说明

17.第一产品部1;成品料仓11;第二产品部2;包装料仓21;包装机22;第一液力输送单元3;掺混器31;第一泵送设备32;第一分离器33;第一液体循环利用单元34;第二泵送设备341;第一液体容纳箱342;第一换热器343;产品制造部4;缓冲料仓41;产品制造机42;第二分离器43;第二液体容纳箱44;第二换热器45;第三泵送设备46;三通47;振动筛48;第一风机5;第二风机6;可移动输送设备7;第一输送管道g1;第二输送管道g2。

具体实施方式

18.以下结合附图对本实用新型的具体实施方式进行详细说明。在本实用新型中,需要理解的是,术语“上”、“下”等指示的方位或位置关系与实际使用的方位或位置关系相对应;仅是为了便于描述本实用新型和简化描述,而不是指示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.下面将参考附图并结合实施方式来详细说明本实用新型。

20.本实用新型提供一种输送系统,如图1所示:所述输送系统包括第一产品部1和第二产品部2以及连接在所述第一产品部1和所述第二产品部2之间的第一液力输送单元3;所述第一液力输送单元3包括用于将液体和通过所述第一产品部1输送来的第一产品混合以形成第一混合物料的掺混器31 及将所述第一混合物料输送至所述第二产品部2的第一泵送设备32。

21.通过在本实用新型的输送系统通过在第一产品部1和第二产品部2之间采用第一液力输送单元3进行长距离的液力输送,有效消除了第一产品的磨损,并有效减少风送过程产生的粉尘并降低了噪音。

22.优选地,所述第一液力输送单元3包括连接在所述第一泵送设备32和所述第二产品部2之间以将所述第一混合物料中的所述第一产品分离并干燥的第一分离器33。第一产品的一种具体实施例为聚烯烃树脂颗粒,用于输送该聚烯烃树脂颗粒的液体可为脱盐水,由于聚烯烃树脂颗粒在脱盐水输送的过程中会吸水,所以当输送至指定地点后要用第一分离器33脱水以供后面的工序工作。

23.优选地,所述第一液力输送单元3包括连接在所述第一分离器33和所述掺混器31之间的第一液体循环利用单元34。通过设置第一液体循环利用单元34,使从第一分离器33分离出来的液体进行再循环利用,达到节能减排的目的。

24.优选地,所述第一液体循环利用单元34包括连接在所述掺混器31和所述第一分离器33之间的第二泵送设备341。通过设置第二泵送设备341可以将从第一分离器33分离出来的液体泵送至掺混器31中再次使用。

25.优选地,第二泵送设备341和所述第一分离器33之间设置有第一液体容纳箱342。通过设置第一液体容纳箱342用于存储从第一分离器33分离出来的液体。

26.优选地,为保证输送液体温度可控,所述第二泵送设备341和所述掺混器31之间设置有第一换热器343。通过设置第一换热器343可稳定液体的温度,进而稳定第一混合物料的温度。

27.优选地,所述输送系统包括产品制造部4及设置在所述产品制造部4和所述第一产品部1之间以将从所述产品制造部4制造的第一产品输送至所述第一产品部1的第一风机5。由于从缓冲料仓41出来的第一产品为固态,通过第一风机5可直接通过利用风能将第一产品直接输送至指定地点。

28.优选地,所述第一产品部1包括连接所述产品制造部4以存储第一产品的成品料仓11,所述产品制造部4包括设置在所述产品制造部4末端以缓存所述第一产品的缓冲料仓41,所述第一风机5设置在所述缓冲料仓41的出料口处,所述第一风机5的出风口和从所述缓冲料仓41的出料口通往所述成品料仓11的进料口和/或掺混器31的第一输送管道g1连通。将第一风机 5设置在所述缓冲料仓41的出料口处可以降低通风管路的距离,

29.如图1所示,第一输送管道g1可直接连通缓冲料仓41的出料口和掺混器31,这样,当成品料仓11故障或没有设置的时候或不需要经过成品料仓 11的时候,第一产品可直接从缓冲料仓41经第一风机5送至掺混器31中和液体进行掺混,这是第一产品从缓冲料仓41待掺混器31的第一种输送方式。

30.第一输送管道g1还可连通缓冲料仓41的出料口和成品料仓11的进料口,这样,从缓冲料仓41排出的第一产品直接进入成品料仓11进行缓存,此时,工作人员可根据需要对成品料仓11中的产品进行质检分级,然后再输送至掺混器31中进行下一步工作,这是第一产品从缓冲料仓41待掺混器 31的第二种输送方式。

31.优选地,为了使输送系统能够既能实现第一种输送方式又能实现第二种输送方式,并能够在这两种方式之自由切换,第一输送管道g1上设置有分支结构,分支结构的末端分别通往掺混器31和成品料仓11,同时,在该分支结构上设置控制阀以根据需要控制第一产品的流向。

32.其中,掺混器31可直接放置在成品料仓11的出料口下方,这样可减少从成品料仓11到掺混器31的再次输送。

33.优选地,所述输送系统包括设置在所述成品料仓11的出料口处的第二风机6,所述第二风机6的出风口和连接所述成品料仓11的出料口和所述掺混器31的进料口的第二输送管道g2连通。这种设置方式,可以将掺混器31 和成品料仓11水平间隔设置,可以有效降低成品料仓11的高度,进而降低成品料仓11的建造成本。

34.优选地,所述输送系统包括可切换的连接在所述成品料仓11的出料口处以将所述第一产品输送至指定地点可移动输送设备7。通过设置移动输送设备7,可以将灵活的将第一产品直接输送至第二产品部2或其他任意指定地点。

35.优选地,成品料仓11、掺混器31、包装料仓21的顶部均设有呼吸阀以防止例如烃类

气体在密闭的空间内积聚而发生爆炸等事故发生

36.优选地,输送系统设置有与上述呼吸阀连通的废气回收管道,该废气回收管道通往催化氧化站以消除废气污染。

37.优选地,产品制造部4包括产品制造机42和将产品制造机42制造出来的初级产品输送至缓冲料仓41的第二液力输送单元。

38.优选地,第二液力输送单元包括第三泵送设备46和为所述第三泵送设备46提供液体的第二液体容纳箱44。通过设置第二液体容纳箱44既可以为第三泵送设备46提供液体还可以用于回收液体。

39.优选地,产品制造机42进料端连接原料源,然后,从原料源输送来的原料经过产品制造机42后生成初级产品并经产品制造机42的出料端输送至缓冲料仓41中进行缓存。通过设置缓冲料仓41,可以使缓冲料仓41后的第一风机5运行平稳。

40.优选地,所述产品制造部4包括将初级产品和液体分离的第二分离器43。通过第二分离器43分离后干燥的初级产品进入缓冲料仓41中通过第一风机 5送往第一产品部1,分离出来的液体经第二液体容纳箱44回收再利用。

41.优选地,在第三泵送设备46的出口处连通有三通47,三通47的三个通道之另外两个通道之一通往产品制造机42,之另一直接连通第二液体容纳箱 44。这样设置,可以控制通往产品制造机42的液体流量稳定。

42.优选地,第二液体容纳箱44和第三泵送设备46之间设置有第二换热器45。第二换热器45的作用同第一换热器343,在此不再赘述。

43.优选地,产品制造部4包括设置在第二液体容纳箱44和缓冲料仓41之间的振动筛48。通过设置振动筛48将初级产品中的细小颗粒筛除形成第一产品。然后第一产品经输送至第二产品部2中进行处理形成第二产品。

44.如图1所示的一种具体实施方式中的产品制造机42为造粒机,原料为熔融聚烯烃物料或粉料的聚烯烃树脂。熔融聚烯烃物料或粉料在产品制造机 42中形成粒料,然后经脱盐水力输送至第二分离器43中将粒料进行分离,分离出来的粒料在振动筛48的作用下去除不合格的粒料,然后将合格的粒料作为第一产品输送至第一产品部1中,再然后通过第一产品部1输送至第二产品部2中打包形成第二产品。

45.为了更进一步的说明本实用新型,下面就一种聚烯烃的加工进行描述。

46.在本聚烯烃的加工过程中,输送液体采用脱盐水,原料为粉料或熔融状态的聚烯烃,聚烯烃及添加剂经为双螺杆挤出机的产品制造机42掺混挤出。聚烯烃经产品制造机42的模孔挤出的后在脱盐水中由布置在产品制造机42 出料端的切粒机切粒成直径为3

‑

5mm大小的椭球形和圆柱形树脂颗粒,在脱盐水中冷却凝固。脱盐水温度通常为10

‑

60℃,该温度根据聚烯烃的熔融指数可作调整,熔融指数低颗粒脱盐水温度相对偏高,熔融指数高颗粒脱盐水温度相对较低。以树脂颗粒不连粒或不黏粒为脱盐水温度判断依据。树脂颗粒经脱盐水长距离输送至为旋转干燥器的第二分离器43脱水干燥,干燥后的树脂颗粒进入振动筛48脱除大小粒子后落入缓冲料仓41。分离出的脱盐水返回第二液体容纳箱44中循环使用。在本实用新型中,将第二分离器43、振动筛48及缓冲料仓41设置在成品料仓11旁,第一风机5可以布置在缓冲料仓41的下部。树脂颗粒经脱水干燥及筛分后经风力输送的距离可以减少80%以上,采用长距离的脱盐水力输送基本消除了树脂颗粒的磨损,可以最大程度

减少风送过程产生的粉尘问题。树脂颗粒经缓冲料仓41下部的旋转下料阀后经第一风机5短距离输送至成品料仓11后脱除烃类气体并进行取样分析定级。如产品质量稳定且烃类气体含量少,也可以直接输送至掺混器31中然后树脂颗粒在缓冲料仓41中与脱盐水混合,经搅拌均化进行输送,其中,树脂颗粒浓度按体积分数优选控制在25%

±

5%。树脂颗粒在成品料仓 11脱气检验定级后经旋转下料阀下料后,由第二风机6短距离输送至掺混器 31或直接经装车线送至树脂颗粒槽车或集装箱。均化后的树脂颗粒与脱盐水经第一泵送设备32长距离输送至包装料仓21顶部的第二分离器43脱脱盐水干燥,其中,脱盐水温优选就控制在50

±

10℃。脱盐水经第二分离器43 后返回第一液体容纳箱342,经第二泵送设备341打入掺混器31中回用。其中,第一液体容纳箱342优选为半封闭式,并在其中设置撇沫器以除去树脂颗粒中夹带的粉尘,保持脱盐水质洁净。脱水干燥后的树脂颗粒落入包装料仓21后送至包装机22包装形成第二产品。其中,第二产品可为吨袋包装或重膜包装,吨袋包装规格可为500kg/袋,重膜包装规格可为25kg/袋。

47.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型。包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1