袋装饲料自动装车设备的制作方法

1.本实用新型涉及饲料生产辅助设备技术领域,具体是一种袋装饲料自动装车设备。

背景技术:

2.饲料生产过程中,生产完成后需要将打包好的袋装饲料装车,或运送出售,或运送入库等。目前的饲料自动生产线中,打包好的饲料是先堆放在生产现场,然后由叉车或者机械手抓取装车或摆放。叉车或者机械手抓取袋装饲料,容易将饲料袋子抓破,带来一些列问题。而且分开的工序,也增加了生产现场工人的劳动强度。

3.所以,针对袋装饲料装车问题,有必要提出一种袋装饲料自动装车设备,实现袋装饲料成品快速、安全、高效的自动装车。

技术实现要素:

4.为了解决背景技术中提出的问题,本实用新型提出一种袋装饲料自动装车设备,便于袋装饲料成品快速、安全、高效的自动装车。

5.本实用新型的技术方案如下:

6.一种袋装饲料自动装车设备,包括可伸缩皮带组件,所述可伸缩皮带组件包括固定组件、可动组件和皮带,所述可动组件可在固定组件上从其尾端伸缩,所述固定组件的首端设置第一皮带轮,所述可动组件的尾端与所述第一皮带轮等高设置第二皮带轮,所述可动组件的首端且略低于所述第一皮带轮和所述第二皮带轮的高度设置第三皮带轮,所述固定组件的尾端且位于所述可动组件的下方设置第四皮带轮,所述皮带依次延伸并穿过所述第一皮带轮、所述第二皮带轮、所述第三皮带轮、所述第四皮带轮、所述第一皮带轮。

7.进一步地,所述固定组件下部设置第一支撑杆支撑其高度高出地面,所述可动组件下部设置第二支撑杆支撑其高度高出地面。

8.进一步地,所述第二支撑杆顶部设置第二滑动轮,所述可动组件的首端底部设置第一滑动轮,所述第一滑动轮设置在所述固定组件上设置的滑动轨道内,所述第二滑动轮设置在所述可动组件上设置的滑动轨道内。

9.进一步地,所述可动组件的伸缩是手动或电动控制,所述可动组件带锁定机构。

10.进一步地,所述可伸缩皮带组件的前端连接转运皮带组件,所述转运皮带组件的前端连接自动打包设备。

11.进一步地,所述转运皮带组件包括贴近且平行于地面设置的第一皮带运输段、连接第一皮带运输段且转向地面上方的第二皮带运输段、以及连接第二皮带运输段且倾斜于地面设置的第三皮带运输段,所述第一皮带运输段的首端连接所述自动打包设备的出口,所述第三皮带运输段的尾端连接所述可伸缩皮带组件的首端。

12.进一步地,所述第三皮带运输段的尾端下方设置第三支撑杆支撑其高度高出地面。

13.本实用新型的有益效果包括:通过设置四个皮带轮,在可动组件沿固定组件伸缩时,皮带在第三皮带轮和第四皮带轮之间的长度可变化,以补偿可动组件在固定组件尾端伸长或缩短对皮带在第一皮带轮和第二皮带轮之间的长度变化,从而可以改变可动组件尾端伸入装运袋装饲料成品的货车车厢的长度,饲料成品经过自动打包设备打包装袋后,经过转运皮带运送至可伸缩皮带组件,可伸缩皮带组件直接将袋装饲料成品送入货车车厢,装车过程中针对不同型号车辆车厢长度不同,通过可动组件改变皮带运送的距离,可以有效提高装车效率,减轻工人负担,或减少叉车或者机械手作业,避免叉车或机械手抓取饲料袋时引起的破包等问题。

附图说明

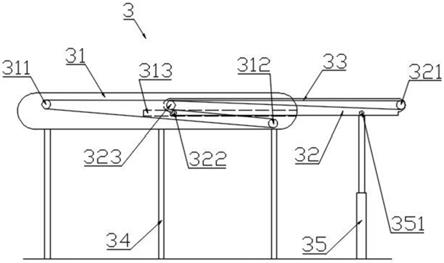

14.图1一种袋装饲料自动装车设备可伸缩皮带组件3结构示意图;

15.图2一种袋装饲料自动装车设备使用状态1结构示意图;

16.图3一种袋装饲料自动装车设备使用状态2结构示意图;

17.附图标记说明:自动打包设备1、转运皮带组件2、可伸缩皮带组件3、车厢4、第一皮带运输段21、第二皮带运输段22、第三皮带运输段23、第三支撑杆24、固定组件31、可动组件32、皮带33、第一支撑杆34、第二支撑杆35、第一皮带轮311、第二皮带轮321、第三皮带轮323、第四皮带轮312、滑动轨道313、第一滑动轮322、第二滑动轮351。

具体实施方式

18.下面结合附图,对本实用新型作进一步的说明,以便于本领域技术人员理解本实用新型。

19.本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

20.如附图1~3所示,为一种袋装饲料自动装车设备2,包括可伸缩皮带组件3,所述可伸缩皮带组件3包括固定组件31、可动组件32和皮带33,所述可动组件32可在固定组件31上从其尾端伸缩,所述固定组件31的首端设置第一皮带轮311,所述可动组件32的尾端与所述第一皮带轮311等高设置第二皮带轮321,所述可动组件32的首端且略低于所述第一皮带轮311和所述第二皮带轮321的高度设置第三皮带轮323,所述固定组件31的尾端且位于所述可动组件32的下方设置第四皮带轮312,所述皮带33依次延伸并穿过所述第一皮带轮311、所述第二皮带轮321、所述第三皮带轮323、所述第四皮带轮312、所述第一皮带轮311。

21.上述实施例中,如附图2和3所示,通过设置四个皮带轮,在可动组件32沿固定组件 31伸缩时,皮带33在第三皮带轮323和第四皮带轮312之间的长度可变化,以补偿可动组件32在固定组件31尾端伸长或缩短对皮带33在第一皮带轮311和第二皮带轮321之间的长度变化,从而可以改变可动组件32尾端伸入装运袋装饲料成品的货车车厢4的长度,易于理解的是,本技术所述首端、尾端对应皮带运输的前进方向。

22.进一步地,所述固定组件32下部设置第一支撑杆34支撑其高度高出地面,所述可动组件32下部设置第二支撑杆35支撑其高度高出地面。可伸缩运输皮带3高度整体高出地面,便于装车时,将皮带33的末端直接伸入车厢4内,通过设置支撑杆的方法实现比较简单。

23.进一步地,所述第二支撑杆35顶部设置第二滑动轮351,所述可动组件32的首端底部设置第一滑动轮322,所述第一滑动轮322设置在所述固定组件31上设置的滑动轨道313内,所述第二滑动轮351设置在所述可动组件32上设置的滑动轨道内(图中未示出)。通过在可动组件32上设置一对滑动轮,在第二支撑杆35上设置另一对滑动轮实现可动组件32相对于固定组件31的伸缩,易于实现。

24.进一步地,所述可动组件32的伸缩是手动或电动控制,所述可动组件32带锁定机构(图中未示出)。锁定机构采用常用的钩锁、插销即可实现,电动控制采用伸缩气缸也容易实现。

25.进一步地,所述可伸缩皮带组件3的前端连接转运皮带组件2,所述转运皮带组件2的前端连接自动打包设备1。将自动装车设备与自动打包设备1连接起来,直接实现生产后的袋装饲料装车,提高工作效率。

26.进一步地,所述转运皮带组件2包括贴近且平行于地面设置的第一皮带运输段21、连接第一皮带运输段21且转向地面上方的第二皮带运输段22、以及连接第二皮带运输段22且倾斜于地面设置的第三皮带运输段23,所述第一皮带运输段21的首端连接所述自动打包设备1 的出口,所述第三皮带运输段23的尾端连接所述可伸缩皮带组件3的首端。

27.进一步地,所述第三皮带运输段23的尾端下方设置第三支撑杆24支撑其高度高出地面。第三支撑杆24用于提高第三皮带运输段23升高后尾端的支撑强度。

28.本实施例的工作原理是,如附图2和3所示,饲料成品经过自动打包设备1打包装袋后,经过转运皮带2运送至可伸缩皮带组件3,可伸缩皮带组件3直接将袋装饲料成品送入货车车厢4,装车过程中针对不同型号车辆车厢4长度不同,通过可动组件32改变皮带33运送的距离,可以有效提高装车效率,减轻工人负担,或减少叉车或者机械手作业,避免叉车或机械手抓取饲料袋时引起的破包等问题。

29.本实用新型未详述的部分均可采用现有技术实现,不构成对本实用新型的限制。

30.以上实施例仅用于说明本实用新型的较佳实施方式,而不是用于限定本实用新型,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1