不同轴式双层直线智能分拣机的制作方法

1.本实用新型涉及物流分拣技术领域,尤其是涉及一种不同轴式双层直线智能分拣机。

背景技术:

2.随着物流自动化行业的迅猛发展,分拣机技术也得到长足发展,现有技术中的分拣机多数采用交叉带式分拣系统,通常分为环形交叉带分拣机和直线分拣机。

3.交叉带式分拣系统由主驱动带式输送机和载有小型带式输送机的台车(简称分拣小车)联接在一起,当分拣小车移动到所规定的分拣位置时,转动分拣小车的小型带式输送机,将分拣小车上放置的物品分拣送出。因为主驱动带式输送机与分拣小车的带式输送机呈交叉状,故称为交叉带分拣机。

4.环形交叉带分拣机,通常其为水平平铺在地面上的结构,这种结构占地面积大,对于小空间的使用场合,较难适应,应用的灵活性不佳。

5.鉴于此,有越来越多的企业大力研究直线交叉带分拣机,虽然这种直线交叉带分拣机采用在竖直平面内设置长圆形环线轨道,使得占地面积减小,但是仍存在一些问题,诸如:由于分拣小车沿环形轨道移动,当分拣小车在高位时,分拣小车的输送面朝上可以进行物品的输送,当小车转动到环形轨道的转角及下层位置时,此时,分拣小车的输送面向下倾斜或朝下,物品无法保持在分拣小车的输送面上,因此,物品必须在上层时进行移载,而无法在下层进行移载,这就极大的降低了小车的使用效率,也降低了设备布设的灵活性。为此现有技术中存在各种各样的技术方案解决该问题。

6.诸如中国专利文献cn111774313a记载了一种分拣装置,通过第一引导件、第二引导件、分拣部件协同作用下实现多层分拣,然而,在该方案中,所述第一引导件及第二引导件均具有位于不同高度的多个第一直线段及第二引导件及第一转弯段和第二转弯段,需要设置在平行于第一直线段的方向上,所述第一直线段和所述第一转弯段的第一连接点相对于第二直线段与第二转弯段的第二连接点超出预设长度,导致上层长度会超过下层长度,下层边缘处承受的力度不均衡,稳定性差,随着机器运转,会加剧下层分拣机的磨损,并且容易导致上层分拣物行至端部时直接从高处掉落而损坏。

7.诸如中国专利文献cn110434075a、cn210730194u中记载了一种多层不同轴即前后轴的双层直线交叉带分拣机,小车与小车之间均由连接板进行连接,利用对角线支撑实现移动单元在第一导轨上下运动时保持水平。对角线支撑的关键在于设置两个第一导轨前后交错,同时需要使得各个移动单元刚性连接,使得移动单元在升降式有刚性连接。然而,该移动单元的四个滚轮中心距h等于两条导轨于导向方向上前后交错的间距,这样会导致直线到拐弯时对角线之间存在巨大的剪切力,长时间运行会导致移动单元拉扯散架的风险,从而大幅度增加移动单元的损坏带来的维护成本。

8.诸如中国专利文献cn110371609a、cn210654975u中记载了一种双层垂直分拣系统,包括第一轨道、第二轨道,第一轨道、第二轨道的轴线等高且保持间隙,采用两条不共轴

轨道,设计载物装置与轨道中移动件的单点连接及连接点位置,使载物装置始终保持上表面朝上的状态,相邻小车之间由不止一个带滚轮的连接板连接。在该方案中,多个带滚轮的连接板连接小车会导致小车运行不稳,上下晃动,小车队列在运行中容易变形,而且增加了分拣设备的生产成本、和维护成本。

技术实现要素:

9.鉴于现有技术中存在的技术问题,本实用新型提供一种占地面积小、货物运输效率高、结构简单、不易损坏、方便维修、小车运行稳定的不同轴式双层直线智能分拣机。

10.具体而言,本实用新型提供一种不同轴式双层直线分拣机,其特征在于,包括支撑架、支撑箱,所述支撑箱设置在所述支撑架的两端,所述支撑架上方和下方各设置有一对方向相同且所在平面平行的水平滑轨,沿所述支撑架前后方向依次在水平滑轨上设置若干个分拣小车,所述分拣小车在运动过程中始终保持水平状态,下方设置的所述水平滑轨长度略大于上方设置的所述水平滑轨长度。

11.根据上述的不同轴式双层直线分拣机,其特征在于,所述水平滑轨和分拣小车共同构成输送单元,所述支撑架上设置有驱动电机,所述驱动电机用于驱动所述输送单元在水平方向移动,且驱动所述分拣小车在竖直平面上平动,并从上方的水平滑轨输送至下层水平滑轨上。

12.根据上述的不同轴式双层直线分拣机,其特征在于,所述分拣小车包括载物台和底座,所述载物台固定在底座的上表面,所述底座的左侧表面前端沿垂直于小车移动方向固定设置有第一转轴,所述第一转轴上套设有第一滚轮,第一转轴延伸至底座右侧,并套设有第二滚轮;底座的右侧后端沿垂直于小车移动方向固定设置有第二转轴,所述第二转轴上套设有第三滚轮,第二转轴延伸至底座左侧,并套设有第四滚轮。

13.根据上述的不同轴式双层直线分拣机,其特征在于,所述第一滚轮到底座的距离大于第二滚轮到底座的距离,第三滚轮到底座的距离大于第四滚轮到底座的距离。

14.根据上述的不同轴式双层直线分拣机,其特征在于,前一个分拣小车的第一转轴和第二转轴分别通过连接板与后一个小车的第一转轴和第二转轴相连,所述连接板的两端与第一转轴和第二转轴转动连接,当分拣小车移动时,所述分拣小车的滚轮均位于水平滑轨上表面自由滚动。

15.根据上述的不同轴式双层直线分拣机,其特征在于,所述支撑箱包括固定在支撑架上的箱体,所述箱体内设置有第一支撑板、和第二支撑板,所述第一支撑板沿着所述箱体内侧的一侧壁大致呈竖直方向设置于与分拣小车的第一滚轮同一竖直平面内,所述第二支撑板沿着所述箱体内侧的另一侧壁大致呈竖直方向设置于与与分拣小车的第三滚轮同一竖直平面内,所述第一支撑板上设置有第一圆弧形凹槽,所述第一圆弧形凹槽贯穿第一支撑板且两端分别与上方的水平滑轨、下方的水平滑轨对接,以供所述分拣小车行至所述支撑箱中时其第一滚轮平滑滑入所述第一圆弧形凹槽中,所述第二支撑板上设置有第二圆弧形凹槽,所述第二圆弧形凹槽贯穿第二支撑板且两端分别与上方的水平滑轨、下方的水平滑轨对接,以供所述分拣小车行至所述支撑箱中时其第三滚轮平滑滑入所述第二圆弧形凹槽中。

16.根据上述的不同轴式双层直线分拣机,其特征在于,所述第一圆弧形凹槽和第二

圆弧形凹槽形状相同,且中心轴线相互平行,沿分拣小车前进方向存在错位,错位距离等于分拣小车第一转轴和第二转轴之间的距离。

17.根据上述的不同轴式双层直线分拣机,其特征在于,所述第一圆弧形凹槽和第二圆弧形凹槽与水平滑轨相接,分拣小车可以在水平滑轨和第一圆弧形凹槽、第二圆弧形凹槽之间自由移动,当其中任意一个分拣小车的第一转轴移动至第一圆弧形凹槽的中心轴线正上方时,第一滚轮处于第一圆弧形凹槽内,第三滚轮处于第二圆弧形凹槽内。

18.根据上述的不同轴式双层直线分拣机,其特征在于,所述底座的下表面左侧设置有多个第一限位滚轮,多个第一限位滚轮的中心轴线互相平行,多个第一限位滚轮的中心轴线均与底座下表面互相垂直,多个第一限位滚轮的中心轴线与左侧水平滑轨之间的距离均相等且等于第一限位滚轮的半径,底座的下表面右侧设置有多个第二限位滚轮,多个第二限位滚轮的中心轴线互相平行,多个第二限位滚轮的中心轴线均与底座下表面互相垂直,多个第二限位滚轮的中心轴线与右侧水平滑轨之间的距离均相等且等于第二限位滚轮的半径。

19.根据上述的不同轴式双层直线分拣机,其特征在于,所述支撑架上设置有保护罩,所述水平滑轨位于所述保护罩内。

20.根据上述的不同轴式双层直线分拣机,其特征在于,所述载物台上安装有沿着前进的垂直方向能够滚动的输送带,以将载物台上的分拣物传送进分拣格口。

21.进一步的,根据上述的不同轴式双层直线分拣机,其特征在于,以若干个小车为一组,在其中一辆小车底座上设置讯号接收器,所述讯号接收器与所述分拣机所设置的中央控制装置进行无线通讯,当接收到来自所述中央控制装置的信号,接收器会将所述信号转发给对应的小车,令小车到达相应的分拣格口时启动所述载物台的输送带,将位于所述载物台上的分拣物送进该分拣格口。

22.进一步的,根据上述的不同轴式双层直线分拣机,其特征在于,所述分拣机为不同轴式双层直线循环升降交叉带全自动智能分拣机。

23.根据本实用新型,由于所述分拣小车在运动过程中始终保持水平状态,下方设置的所述水平滑轨长度略大于上方设置的所述水平滑轨长度。下层边缘处承受的力度在长度方向上均衡分布,力学稳定,随着机器运转,不会加剧下层分拣机的磨损,并且能够有效避免上层分拣物行至端部时直接从高处掉落而损坏的风险。

24.根据本实用新型,由于小车系通过连杆转动连接,连杆为刚性,令分拣机整体结构精简,减低生产和维护成本。另外加入了中央控制装置,将运输和分拣相结合,实现全自动无人化操作。

25.根据本实用新型,凡涉及货物运输分拣的行业均可投入适用,如快递、机场、汽车、家居等制造业、农产品分选、医药流通等。

26.根据本实用新型,在供包端可以配合六面扫码装置或机器视觉装置使用,以读取货物的信息,将整个货物的运输分拣系统实现完全的无人化。

27.根据本实用新型,该不同轴式双层直线循环升降交叉带分拣机在使用时,能够保证分拣小车的载物台始终朝上,从而使得载物台上放置的物品在分拣小车移动的全过程不会掉落,因此实现分拣在上层滑轨、下层滑轨均能够进行物品的输送和分拣,大大提高了分拣小车的使用率,有利于提高分拣效率,同时改善了上料线、分拣口等设备布设的灵活性,

同时大大减小了分拣机的占地面积。

附图说明

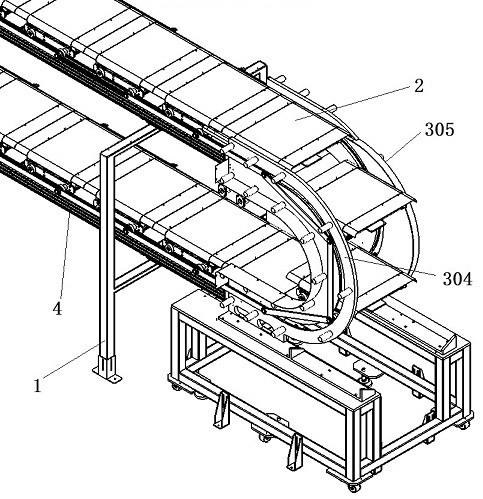

28.图1是示出本实用新型一具体实施方式涉及的不同轴式双层直线智能分拣机的整体结构的外观示意图;

29.图2是示出本实用新型一具体实施方式涉及的不同轴式双层直线智能分拣机的单个分拣小车在面向垂直于所述分拣小车前进方向观察时的正视图;

30.图3是示出本实用新型一具体实施方式涉及的不同轴式双层直线智能分拣机的单个分拣小车的俯视图;

31.图4是示出本实用新型一具体实施方式涉及的不同轴式双层直线智能分拣机的多个分拣小车连接时的俯视图;

32.图5是示出本实用新型一具体实施方式涉及的不同轴式双层直线智能分拣机的所述支撑箱的局部结构剖视图;

33.图6是示出本实用新型一具体实施方式涉及的不同轴式双层直线智能分拣机的圆弧形凹槽的局部结构剖视图;

34.图7是示出本实用新型一具体实施方式涉及的不同轴式双层直线智能分拣机的所述智能连接方块示意图。

35.附图标记说明:1支撑架、 2分拣小车、3支撑箱、4水平滑轨、 5保护罩、 201载物台、202底座、203第一转轴、204第一滚轮、205第二滚轮、206第二转轴、207第二滚轮、208第四滚轮、209连接板、210第一限位滚轮、211第二限位滚轮。

具体实施方式

36.下面参照附图结合具体实施方式对本实用新型做出进一步详细说明,本领域技术人员懂得,该说明是示例性的,本实用新型并不仅限于该具体实施方式中。

37.图1是示出本实用新型一具体实施方式涉及的不同轴式双层直线智能分拣机的整体结构的外观示意图。

38.如图1所示,该不同轴式双层直线智能分拣机也称不同轴式双层直线循环升降交叉带分拣机,在一具体实施例中,实施为不同轴式双层直线循环升降交叉带全自动智能分拣机,包括支撑架1、分拣小车2、支撑箱3,水平滑轨4(未图示)、保护罩5。所述支撑箱3设置在支撑架1的两端,所述支撑架1上方和下方各设置有一对方向相同且所在平面平行的水平滑轨4,所述支撑架1上设置该保护罩5,该水平滑轨4被保护罩5包裹于其中,故而图中未示出。沿所述支撑架前后方向依次在水平滑轨4上设置若干个分拣小车2,它们一起共同构成输送单元,所述支撑架1上设置有用于驱动所述输送单元在竖直平面内平动的驱动电机(未图示)。该驱动电机可采用常规驱动马达,采用驱动传送结构使得所述分拣小车2沿着水平滑轨4水平移动,并且在该分拣小车2到达支撑箱3中时,驱动所述分拣小车从上方的水平滑轨4竖直移动到下方的水平滑轨4上。在输送单元移动的过程中,各个分拣小车在运动过程中始终保持水平状态,因此,本实用新型中所述的分拣小车2做平动移动,指的是分拣小车2在水平状态下未作任何转动移动。实际上,通过驱动电机的驱动,通过各部件之间的滑动、滚动以及转动,最终实现该分拣小车2在水平状态下的平动移动。

39.图2是示出该不同轴式双层直线智能分拣机的单个分拣小车2在面向垂直于所述分拣小车前进方向观察时的正视图;图3是单个分拣小车2的俯视图;图4是多个分拣小车2连接状态的俯视图。

40.如图2-4所示,所述分拣小车2包括载物台201和底座202,所述载物台201固定在底座202的上表面,所述底座202的右侧前端沿垂直于小车2的移动方向固定设置有第一转轴203,所述第一转轴203上套设有第一滚轮204,第一转轴203延伸至底座202左侧,并套设有第二滚轮205;底座202的左侧后端沿垂直于小车2移动方向固定设置有第二转轴206,所述第二转轴206上套设有第三滚轮207,第二转轴206延伸至底座202右侧,并套设有第四滚轮208。所述第一滚轮204到底座202的距离大于第二滚轮205到底座202的距离,第三滚轮207到底座202的距离大于第四滚轮208到底座202的距离。前一个分拣小车的第一转轴和第二转轴分别通过连接板209与后一个小车的第一转轴和第二转轴相连,所述连接板209的两端与各个第一转轴203和第二转轴206转动连接。当分拣小车2移动时,所述分拣小车2的滚轮204、205、207、208均位于水平滑轨4的上表面自由滚动。所述连接板209为刚性连接板,使得连接于其上的分拣小车2在水平移动时其前后相对位置始终不变。

41.另外,如图2所示,所述底座202的下表面左侧设置有多个第一限位滚轮210,多个第一限位滚轮210的中心轴线互相平行,多个第一限位滚轮210的中心轴线均与底座202下表面互相垂直,多个第一限位滚轮210的中心轴线与左侧水平滑轨4之间的距离均相等且等于第一限位滚轮的半径,底座202的下表面右侧设置有多个第二限位滚轮211,多个第二限位滚轮211的中心轴线互相平行,多个第二限位滚轮211的中心轴线均与底座202下表面互相垂直,多个第二限位滚轮211的中心轴线与右侧水平滑轨4之间的距离均相等且等于第二限位滚轮211的半径。

42.图5是示出该不同轴式双层直线智能分拣机的所述支撑箱3的局部结构剖视图;图6是示出圆弧形凹槽304、305的局部结构剖视图;

43.如图5、图6所示,所述支撑箱3包括固定在支撑架1上的箱体301,所述箱体301内设置有第一支撑板302、第二支撑板303,所述第一支撑板302竖直设置且与分拣小车的第一滚轮204处于同一竖直平面内,所述第二支撑板303竖直设置且与分拣小车2的第三滚轮207处于同一竖直平面内,所述第一支撑板302上设置有第一圆弧形凹槽304,所述第一圆弧形凹槽304贯穿第一支撑板302,所述第二支撑板303上设置有第二圆弧形凹槽305,所述第二圆弧形凹槽305贯穿第二支撑板303,第一圆弧形凹槽304和第二圆弧形凹槽形状305相同,且中心轴线相互平行,沿分拣小车2前进方向存在错位,错位距离等于分拣小车2的第一转轴203和第二转轴206之间的距离。

44.所述第一圆弧形凹槽304和第二圆弧形凹槽305与水平滑轨4相接,分拣小车2可以在水平滑轨4和第一圆弧形凹槽304、第二圆弧形凹槽305之间自由移动。当其中任意一个分拣小车2的第一转轴203移动至第一圆弧形凹槽304的中心轴线正上方时,第一滚轮204处于第一圆弧形凹槽304内,第三滚轮207处于第二圆弧形凹槽305内。

45.图7示出该不同轴式双层直线智能分拣机的所述智能连接方块示意图。

46.分拣小车2在载物台201上安装有沿着前进的垂直方向设置的输送带(未图示),该输送带可以向前进的垂直方向滚动,以传送分拣货物(参见图1、图2)。在本实用新型的一具体实施例中,在上述不同轴式双层直线循环升降交叉带分拣机中安装智能控制装置以实现

全自动分拣。如图7所示,以若干个小车2为一组,在其中一辆小车2底座202上设置讯号接收器,接收器可以与中央控制装置进行无线通讯,当接收到来自中央控制装置的信号,接收器会将信号转发给对应的小车,令小车到达相应的分拣格口时启动载物台的输送带,将货物送进分拣格口。实际运行中,每一辆小车2在系统内均有对应的独一无二的编码代号,分拣货物则贴有条形码,当分拣货物首先经过供包装置时,供包装置的扫码装置会读取条形码上的信息以及分拣货物放置的小车的编码代号,将其传送给中央控制装置,中央控制装置经过计算,当小车移动到相应的分拣格口时,发送信号给小车,启动小车载物台上的输送带,完成分拣货物的全自动分拣。在一个优选实施例中,所述供包装置可以配合六面扫码装置或机器视觉装置以读取分拣货物的信息,将整个分拣货物的运输分拣动作实现完全的无人化。

47.以上根据具体实施方式对本实用新型做出了详细的说明,本领域技术人员懂得,该说明是示例性的,本领域技术人员能够对其做出各种修饰和变更,只要不脱离本实用新型宗旨和精神,这些修饰和变更均应落入本实用新型的范畴之内,本实用新型的保护范围由所附权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1