蜜丸自动填料装置的制作方法

1.本实用新型属于泡罩机下料技术领域,具体涉及一种蜜丸自动填料装置。

背景技术:

2.蜜丸是将药物细粉以炼制过的蜂蜜为粘合剂制成可塑性的固体药剂,蜜丸在中成药中是中医临床应用最广泛的一种。泡罩包装机是以透明塑料薄膜或薄片形成泡罩,用热封合,粘合等方法将产品封合在泡罩与底板之间的机器;硬质药片、胶囊等由于质地较硬,不易变形,因而通过专门的装片机构可以将它们自动的装入到泡罩中,但是蜜丸由于其质地较软,因而,多使用人工装填的方式将蜜丸填入在泡罩中,装填效率较低且由于动作重复易造成工人疲劳。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足而提供一种结构简单、可将蜜丸自动装填在泡罩中的蜜丸自动填料装置。

4.本实用新型的技术方案如下:

5.蜜丸自动填料装置包括设置于泡罩板正上方的过渡板和架设在所述过渡板上的分料装置;所述过渡板上开设有上下贯通且允许单个蜜丸通过的五个定位孔,五个所述定位孔与泡罩板上单排五个泡罩的位置对齐,所述过渡板上沿所述泡罩板的输送方向开设有仅允许单个蜜丸通过的输出孔,所述输出孔与所述定位孔的下部连通;所述分料装置包括架设在过渡板上方的料斗、设置在料斗中的推动机构和设置在料斗下方且与所述料斗连通的排队筒,所述料斗的底部开设有五个下料口,所述排队筒中对应所述五个定位孔设置有五个下料通道,每一个下料通道的上端分别与一个下料口连通,所述排队筒下端面与所述过渡板之间的间隔小于蜜丸的直径;所述推动机构包括沿五个下料口的排布方向设置的丝杆、与所述丝杆适配以形成滚珠丝杠副的滑块和设置在滑块上的推动板,所述丝杆的两端转动装配在所述料斗壁上,丝杆的一端伸出所述料斗且连接有驱动电机。

6.进一步的,所述定位孔的直径为泡罩直径的0.8

‑

1.8倍。

7.进一步的,所述下料通道呈上大下小的喇叭型。

8.进一步的,所述下料通道的直径为蜜丸直径的1.1

‑

1.9倍。

9.进一步的,所述分料装置通过支架架设在泡罩机的机架上,所述机架上设置有料位检测装置,所述料位检测装置包括红外对射传感器和与所述红外对射传感器电连接的报警器,所述排队筒上开设有水平贯穿所有下料通道的检测孔,所述红外对射传感器对应设置于所述检测孔的两端。

10.进一步的,所述机架上设置有定位槽,所述过渡板的底端面上设置有与所述定位槽适配的定位块,所述过渡板通过定位块定位在所述定位槽中。

11.进一步的,所述推动板具有弹性,所述推动板的中下部设置有若干可供蜜丸通过的豁口。

12.与现有技术相比,本实用新型的有益效果是:

13.本实用新型利用驱动电机带动推动板推动料斗中的蜜丸进入到下料通道中,随后蜜丸经过渡板的定位孔进入到泡罩板的泡罩中,一排泡罩装填完成后,泡罩板在输送皮带的带动下向前运动并且下一排的泡罩与定位孔对齐,泡罩中的蜜丸经输出孔移出过渡板,堆积在定位孔的中蜜丸下落并填充到新的空的泡罩中,以此往复实现了蜜丸在泡罩板中的自动装填,省去了人工装填,提高了蜜丸的在泡罩板中的装填效率。

附图说明

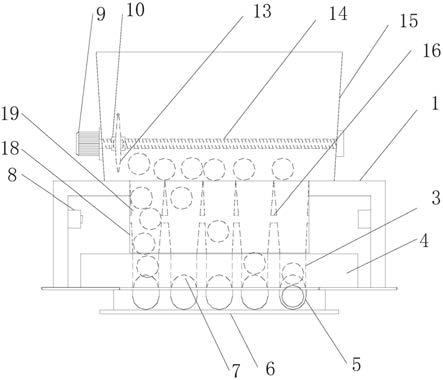

14.图1为本实用新型实施例的主视结构示意图。

15.图2为本实用新型实施例的过渡板与泡罩板的俯视位置示意图。

16.图3为本实用新型实施例的过渡板的立体结构示意图。

17.图4为本实用新型实施例的料斗的侧视结构示意图。

18.图中,支架1、定位孔3、过渡板4、泡罩板5、输送皮带6、输出孔7、红外对射传感器8、驱动电机9、滑块10、豁口12、推动板13、丝杆14、料斗15、检测孔16、定位块17、排队筒18、下料通道19。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.如图1所示,泡罩板5被输送皮带6输送,泡罩板5每板通常为十个泡罩,泡罩板5通常包括两排泡罩、每排泡罩的数量为五个,本实用新型适用于前述的十粒一板的泡罩板5设计;如图1至图4所示,蜜丸自动填料装置包括设置于泡罩板5正上方的过渡板4和架设在所述过渡板4上的分料装置,过渡板4的底端面靠近泡罩板5的顶端面但两者之间并不接触,避免过渡板4剐蹭到泡罩板5影响到成品泡罩板5的外观;所述过渡板4上开设有上下贯通且允许单个蜜丸通过的五个定位孔3,五个所述定位孔3与泡罩板5上单排五个泡罩的位置对齐,所述过渡板4上沿所述泡罩板5的输送方向开设有仅允许单个蜜丸通过的输出孔7,所述输出孔7与所述定位孔3的下部连通,避免装填过蜜丸的泡罩板5在输送的时候,泡罩中的蜜丸与过渡板4剐蹭造成蜜丸外形受损或变形,同时由于仅允许单个蜜丸通过,还可以将相互粘连的蜜丸分开;所述分料装置包括通过支架1架设在过渡板4上方的料斗15、设置在料斗15中的推动机构和设置在料斗15下方且与所述料斗15连通的排队筒18,所述料斗15的底部开设有五个下料口,所述排队筒18中对应所述五个定位孔3设置有五个下料通道19,即每一个下料通道19的下端分别与一个定位孔3连通,每一个下料通道19的上端分别与一个下料口连通,所述排队筒18下端面与所述过渡板4之间的间隔小于蜜丸的直径;所述推动机构包括沿五个下料口的排布方向设置的丝杆14、与所述丝杆14适配以形成滚珠丝杠副的滑块10和设置在滑块10上的推动板13,所述丝杆14的两端转动装配在所述料斗15壁上,丝杆14的一端伸出所述料斗且连接有驱动电机9,驱动电机9控制带动丝杆14转动从而推动板13在料斗15中左往复运动,来回推动或拨动料斗15中的蜜丸,使蜜丸落入到下料口。

21.蜜丸自动填料装置在工作时,最低处的两个蜜丸的接触面的水平面在输出孔7的范围内,料斗15中的蜜丸被推动机构推动到下料口进入到下料通道19中,下料通道19中的蜜丸继续下落并经定位孔3进入到泡罩板5的泡罩中,装填后的蜜丸在运动的泡罩板5的输送下带动发生移动,并经输出孔7从定位孔3中出来,在蜜丸从输出孔7外出的同时,由于输出孔7的高度仅容一个蜜丸通过,从而,其他的可能与装填在泡罩中的蜜丸粘连的蜜丸被阻挡停留在定位孔3中,泡罩板5移动后,停留的蜜丸下落到空的泡罩中,以此往复,完成蜜丸的自动装填。

22.进一步的,所述定位孔3的直径为泡罩直径的0.8

‑

1.8倍;优选的,所述定位孔3的直径为所述泡罩直径的0.8

‑

1.4倍,使相邻的两个蜜丸的中心所在的平面至少与水平面呈45度,避免在定位孔3中两个蜜丸并排的状态发生,确保在泡罩中一次只装填一个蜜丸。

23.进一步的,所述下料通道19呈上大下小的喇叭型,下料通道19的上端较大以便于料斗15中的蜜丸进入。

24.进一步的,所述下料通道19的直径为蜜丸直径的1.1

‑

1.9倍,便于蜜丸在下料通道19中掉落以及避免在定位孔3中的两个蜜丸并排造成下料通道19阻塞。

25.进一步的,所述分料装置通过支架1架设在泡罩机的机架上,所述机架上设置有料位检测装置,所述料位检测装置包括红外对射传感器8和与所述红外对射传感器8电连接的报警器,所述排队筒18上开设有水平贯穿所有下料通道19的检测孔16,所述红外对射传感器8对应设置于所述检测孔16的两端,检测孔16开设在下料通道19的中上部,用于检测下料通道19中的料位,若红外对射传感器8接通,报警器报警,说明下料通道19中蜜丸不足,需要向料斗15中补充新的蜜丸;红外对射传感器可使用型号为abo

‑

20单光束红外对射探测器,该abo

‑

20单光束红外对射探测器具有信号输出端,将信号输出端连接至一个具有蜂鸣器和led报警的单片机系统即可实现本料位检测装置的功能,单片机可使用51单片机或atmega8微控器,本单片机系统易于实现,本领域的技术人员易于实现,此处不再赘述。

26.进一步的,所述机架上设置有定位槽,所述过渡板4的底端面上设置有与所述定位槽适配的定位块17,所述过渡板4通过定位块17定位在所述定位槽中;优选的,所述定位块17为粘贴在过渡板4底部的磁体,所述定位槽中固定有铁片,在过渡块安装时,只需要将定位块17对准定位槽放置即可,简化了过渡板4的定位安装。

27.进一步的,所述推动板13具有弹性,如可为硅胶、塑料片或橡胶材质制成,所述推动板13的中下部设置有若干可供蜜丸通过的豁口12,蜜丸被推动到料斗15的两端后可以从豁口12中漏出,以避免移动到料斗15两端的推动板13将蜜丸挤压变形。

28.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1