可调节出样量的实验室固体粉末试样连续分取称重装置的制作方法

1.本实用新型涉及检验检测设备技术领域,尤其涉及一种可调节出样量的实验室固体粉末试样连续分取称重装置,可广泛应用于农林牧渔业、采矿业、制造业、科研和技术服务业、水利环境和公共设施管理业及教育业等行业,尤其适用于地矿、环保、农业、冶金、林业、医药、食品和建材等系统的实验室检测。

背景技术:

2.在检验检测领域的实验室,称取样品是实验室最常见且必须的操作之一,凡进行定量分析的实验测试工作,样品准确定量称取是保证分析测试数据准确的首要步骤和前提。目前在检验检测领域的实验室,一般用电子天平称取样品,称样方式还是依赖传统的纯人工手动操作,用电子天平人工手动称取试样存在的问题和不足是:1、样品交叉污染。因一样多称,不同称样人员(或同一称样人员)多次使用同一称样刀(勺)造成样品间的潜在相互交叉污染,影响后续分析测试质量。2、出错率高。因是人工操作,常造成样品和器皿对应错号等误操作,直接造成返工。3、恒量称取样品时,样品称取的准确性难以现场逐一判定和验证;非恒量称取样品时,数据一般手工逐一记录,不能自动即时存储。4、整个称样过程须人工值守,操作人员须保持双臂架持状态,易疲劳,劳动强度大,难以连续生产,生产效率低。5、整个称样过程完全依赖人工操作,人工成本高,经济效益低。因所需称样人员多,人员管理难度及成本均增大。

3.为解决人工称样存在的以上问题和不足,如何实现自动化取样,如何以可控方式从储样容器中连续快速无污染地取出部分少量试样或试料,是目前现有技术中存在的问题。

4.因此,有必要提出一种改进,以克服现有技术的缺陷。

技术实现要素:

5.本实用新型的目的是解决现有技术中的问题,提供一种可调节出样量的实验室固体粉末试样连续分取称重装置,实现出样量的可控调节,并且实现连续自动出样,出样量控制精确。

6.本实用新型的技术方案是:

7.可调节出样量的实验室固体粉末试样连续分取称重装置,包括振动台2、往复机构6以及位于所述振动台2上并且可同所述振动台2振动的盛样容器1,所述盛样容器1包括容器本体101以及设置在容器本体101内的往复导样推杆105,所述往复机构6可带动所述往复导样推杆105往复运动,所述往复导样推杆105用于将试样从容器本体101的出样孔102推出。

8.振动台实现对盛样容器的振动,通过振动实现对盛样容器内部的试样进行持续振动,通过振动可以避免试样出现粘连团聚现象发生,保证试样能汇集于导样槽内。在振动台上设置振动器,或者在振动台内部设置振动器,实现振动台的振动控制,振动的大小幅度,

也通过控制器实现调节。盛样容器内部设置可往复移动的往复导样推杆,往复导样推杆一端伸入容器本体内部,另一端位于容器本体外侧,通过往复机构带动往复导样推杆移动,位于容器本体内部的一端实现对容器本体内部的试样进行推动,并推出容器本体的出样孔,实现试样的出样作业。本设计通过振动试样和往复推动实现对试样的出样作业,并且推动试样可控制出样量和出样速率,单次推样重量也可以调节控制,可实现精确稳定出样。

9.作为一种优选的技术方案,所述容器本体101底部设有导样槽104,所述往复导样推杆105可沿所述导样槽104往复运动。

10.导样槽设置在容器本体的内部底端位置,并在导样槽内部设置往复导样推杆,往复导样推杆沿着导样槽往复运动,将导样槽内的试样推出出样孔,导样槽的一端与出样孔正对应设置。导样槽的结构可以为方形或者弧形或其它形状,根据生产工作实际状况进行设计,尺寸规格也可以根据推样要求进行设计,因此通过改变导样槽的规格可实现出样量的精确调节和控制。

11.作为一种优选的技术方案,所述往复导样推杆105部分伸出所述容器本体101,并且在所述往复导样推杆105位于容器本体101外侧端设有衔铁106。

12.衔铁与往复机构中的电磁铁配合使用,在电磁铁通电后,吸引衔铁,实现往复导样推杆与往复机构的连接,电磁铁断电后可实现两者的断开,便于操作。

13.作为一种优选的技术方案,所述往复机构6包括往复电机601、可调行程往复连杆602和电磁铁603,所述可调行程往复连杆602与所述往复电机601固定连接,所述可调行程往复连杆602一端固定设置电磁铁603。

14.往复机构设置在电动滑台上,往复机构可以沿着电动滑台左右滑动,往复机构与往复导样推杆连接,并带动往复导样推杆实现推样作业;可调行程往复连杆可以调节行程,设计不同行程的往复连杆,可便于不同出样量的调节。可调行程往复连杆与往复导样推杆在横向上水平正对应设置,可左右水平方向移动。

15.作为一种优选的技术方案,所述容器本体101的出样孔102位置设有出样导管103,所述容器本体101顶端设有盖板108,所述容器本体101底端设有限位基座107。

16.容器本体可以为圆形结构,也可以为方形结构,容器本体的一端开设出样孔,出样孔与导样槽相对应,试样在往复导样推杆的推动下沿着导样槽从出样孔落出,在容器本体的出样孔端连接出样导管103,出样导管对试样的运动起导向作用。容器本体的底部为限位基座,通过限位基座将盛样容器固定卡接在振动台的振动限位座内,振动限位座内开有与限位基座相对应的凹槽,用于容纳限位基座,实现对盛样容器的固定限位。

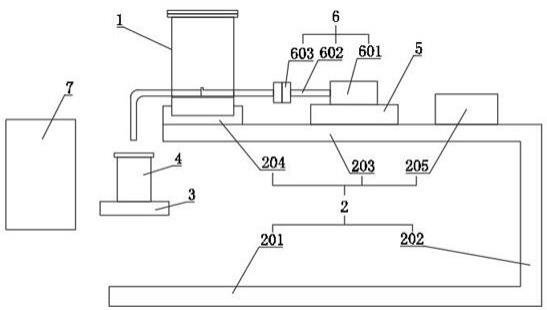

17.作为一种优选的技术方案,所述振动台2包括底座201、与底座201固定连接的支柱202、与支柱202固定连接的振动台面203以及位于振动台面203的振动器205,所述振动台面203设有固定盛样容器1的振动限位座204。

18.支柱与底座之间相互垂直,支柱与振动台面固定连接,支柱实现振动台面的支撑固定,在振动台面上安装振动器,通过振动器实现整个振动台面的振动,实现位于振动台面的盛样容器的振动出样。

19.作为一种进一步优选的技术方案,所述盛样容器1底端设置接样器皿4,所述接样器皿4底端设有称样传感器3。

20.作为一种更进一步优选的技术方案,所述振动台2设有电动滑台5,所述往复机构6

安装于所述电动滑台5上。

21.振动台上的电动滑台可以带动往复机构左右移动。也可以在振动台上设置滑动导轨,往复机构可以沿着滑动导轨左右滑动,实现往复机构的不同位置的调整。

22.作为一种更进一步优选的技术方案,还包括控制器7,所述控制器7分别与振动器205、称重传感器3、电动滑台5、往复电机601和电磁铁603电连接。

23.本实用新型的可调节出样量的实验室固体粉末试样连续分取称重装置,通过水平往复推杆与导样槽组合部件,内装于试样盛样容器底部,解决了固体粉状试样在振动时因颗粒之间存在的层级压力、附着力、凝聚力、静电作用及分子间作用力而常出现的团聚、出样不连续等问题,同时利用往复杆水平运动推出样品,实现了固体粉末试样的连续定量取出,可实现称样自动化,降低劳动强度,提高称样工作效率,保证样品称取工序质量。

附图说明

24.图1 为本实用新型总体结构示意图;

25.图2 为本实用新型盛样容器结构放大图;

26.其中,1盛样容器、101容器本体、102出样孔、103出样导管、104导样槽、105往复导样推杆、106衔铁、107限位基座、108盖板、2振动台、201底座、202支柱、203振动台面、204振动限位座、205振动器、3称重传感器、4接样器皿、5电动滑台、6往复机构、601往复电机、602可调行程往复连杆、603电磁铁、7控制器。

具体实施方式

27.为了使本实用新型实现的技术手段、技术特征、实用新型目的与技术效果易于明白了解,下面结合具体图示,进一步阐述本实用新型。

28.实施例一:

29.可调节出样量的实验室固体粉末试样连续分取称重装置包括盛样容器1、振动台2、称重传感器3、接样器皿4、电动滑台5、往复机构6和控制器7。

30.盛样容器1包括容器本体101、出样孔102、出样导管103、导样槽104、往复导样推杆105、衔铁106、限位基座107、盖板108和试样。

31.各部分作用如下:

32.容器本体101用于盛放试样,材质一般为塑料,也可为金属(本案例为塑料),外形为圆柱形,也可为方形或其它形状(本案例为圆柱形)。内部中空,壁厚一般为0.5mm~10mm,底部为平面。

33.出样孔102位于容器本体101底部左侧,左侧与导样管103连通,右侧与导样槽104连通,振动工作时,用作试样被推出容器本体101的通道。

34.导样管103为倒l型,管内径与导样槽104、往复导样推杆105直径或规格相同,出口垂直向下正对接样器皿4进样口。

35.导样槽104水平贯通开于容器本体101底部平面上,是试样被往复推出容器本体101的通道,上部与容器本体101内腔相通,当容器本体101置于振动限位座204,振动器205工作时,试样能进入并汇集堆积在导样槽104内;导样槽104左侧穿过容器本体101左壁,与出样孔102相通,右侧穿过容器本体101右壁,是往复导样推杆105进出导样槽104的出入口。

36.往复导样推杆105水平插入导样槽104内,工作时与往复机构6连接,用于把试样连续推出容器本体101外,完成定量分取试样的动作。往复导样推杆105直径或规格与导样槽104相同,在非工作状态处于原位时,左侧与导样管103直角弯处相齐,右侧出露于容器本体101外0.5cm~2cm,

37.衔铁106与往复导样推杆105右端刚性相连,工作时与电磁铁603配对吸合连接,以使往复导样推杆105在导样槽104内水平往复移动。

38.限位基座107位于容器本体101下部,上部与容器本体101连接,工作时插入振动限位座204内,用于固定容器本体101,高度和直径与振动限位座204深度和直径相同。

39.容器盖108固定盖于容器本体101上部,作用有两项,一是防止外部杂质进入容器本体101内部造成试样被污染,二是振动和水平往复推样时,防止试样飞溅出容器本体101造成试样损失。

40.试样为干燥固体粉末,粒度和含水率等技术指标须符合行业标准规定的技术要求,工作前装填于容器本体101内备用。

41.振动台2包括底座201、支柱202、振动台面203、振动限位座204和振动器205。

42.各部分作用如下:

43.底座201和支柱202独立安装于工作面,是整个振动台2的支撑部件;振动台面203用于负载盛样容器1和振动器205,在振动台面203右端垂直开有振动限位座204,用于限位插放盛样容器1,孔深与内径与限位基座107高度和直径相同。

44.振动器205安装于振动台面203上,作为震源提供振动力给盛样容器1中的试样,使试样能连续汇集堆积于导流槽104内。

45.称重传感器3位于出样导管103出口正下方,工作时用于将被推出的试样的质量信号转变为电信号反馈至控制器7,借助控制器7打开或关闭可调行程往复电机601,借此实现定量称重。

46.接样器皿4放置于称重传感器3上,用于接收盛放由出样导管103被推出的试样。

47.电动滑台5水平安装于振动台面203上,工作时在控制器7控制下能带动可调行程往复电机601左右移动设定距离。

48.往复机构6包括往复电机601、可调行程往复连杆602和电磁铁603。

49.往复电机601水平安装于电动滑台5上端面,工作时用于完成往复动作。

50.可调行程往复连杆602右端与往复电机601刚性连接,左端与电磁铁603连接,工作时可根据称样重量和称样精度等技术要求调节往复行程。

51.电磁铁603与衔铁106组合使用,通电时吸合衔铁106,断电时释放衔铁106,借此完成连接或断开往复导样推杆105的动作。

52.控制器7与振动器205、称重传感器3、电动滑台5、可调行程往复电机6和电磁铁603电连接,工作时按设定程序打开或关闭各电气元件。

53.工作流程:

54.1、清扫容器本体101内部,在导样槽104内插入往复导样推杆105,使左端与导样管103直角弯处相齐。

55.2、把盛样容器1整体限位插放在振动限位座204内。然后把试样倒入容器本体101,盖上盖板108。把接样容器4放置在称重传感器3上,使接样容器4接样口正对导样管103出

口。

56.3、启动装置市电,接通称重传感器3并存取初始数据,待称重。

57.4、启动可调行程往复电机6,使可调行程往复连杆602处于最左端,关闭可调行程往复电机6;启动电动滑台5向左移动,带动电磁铁603向左运动与衔铁106竖端面靠近并相平,关闭电动滑台5;接通电磁铁603,使与衔铁106吸合。

58.6、启动振动器205,使盛样容器1受迫振动;启动可调行程往复电机601,带动往复导样推杆105在导样槽104内往复运动,连续均匀把振动汇集堆积在导样槽104内的试样经出样孔102和导样管103推出至接样器皿4内。至设定称样重量时,由称重传感器3反馈信号至控制器7,关闭可调行程往复电机6和振动器205;读数稳定后称重传感器3储存称样重量。关闭电磁铁603电源,断开与衔铁106的吸合连接。

59.至此,水平往复推样出样称重流程结束。

60.该实用新型提出设计了一种水平往复推杆与导样槽组合装置,借助往复推杆在导样槽内的水平往复运动,连续均匀推出借助振动汇集堆积在导样槽内的固体粉末试样,能够完成设定重量的固体粉末试样的连续取出和自动称重。

61.借助改变往复电机行程和导样槽直径或规格及往复机构运转频率,可调节固体粉末试样分取重量,解决了称取试样重量较大时工作用时较长的问题,能优化自动称样系统流程,减少工作时间,进一步提高工效。

62.利用振动器对粉体试样进行振动,解决了固体粉末试样在导流槽上部出现架拱、鼠洞、搭桥和粘连的工艺难题,能保证试样汇集堆积在导样槽内。

63.往复推杆与导样槽组合装置部件结构简单,经实际生产验证,运转安全可靠,故障率低,实用有效。

64.借助往复推杆与导样槽组合装置分取称量试样,试样被取出后直接进入接样器皿,取消了人工称样使用称样刀(勺)的中间环节,完全避免了不同试样间潜存的相互交叉污染,保证了后续分析测试质量。

65.该装置能实现实验室自动称样,替代了人工,降低了用工成本。

66.综上所述仅为本实用新型较佳的实施例,并非用来限定本实用新型的实施范围。即凡依本实用新型申请专利范围的内容所作的等效变化及修饰,皆应属于本实用新型的技术范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1