一种贴膜装置的制作方法

1.本实用新型涉及机械设备领域,具体涉及一种贴膜装置。

背景技术:

2.现有技术中对带有折角的异型产品贴膜通常采用人工贴膜,如对用于汽车油箱盖开闭开关的ab1x125手柄的贴膜。

3.人工贴膜存在下列缺点:

4.1、每次只能贴一件产品,通过现场计时确认,每分钟贴模数为5件(12s/件),贴膜效率低;

5.2、贴膜时保护膜之间会产生静电,保护膜容易相互粘在一起,需要人工调整、处理。

技术实现要素:

6.本实用新型的目的就是提供一种贴膜装置,其不仅能够提高贴膜效率,而且能够避免保护膜相互粘在一起。

7.本实用新型的目的是这样实现的,一种贴膜装置,包括平台、产品放置工装、保护膜放置工装,以及从左往右依次设置的推动装置、弧面压紧装置和切断装置;推动装置包括横向推动组件和固定在横向推动组件上的推板ⅰ;弧面压紧装置设置在平台上方,其包括竖直推动组件和固定在竖直推动组件上且底部与产品外表面相匹配的压紧部;切断装置设置在平台上方,其包括纵向推动组件ⅰ和固定在纵向推动组件ⅰ上的切刀。

8.在本实用新型中,工作原理在于:保护膜卷在保护膜放置工装上,使用前,先拉动保护膜使其处于推板ⅰ上方、弧面压紧装置和切断装置下方。

9.贴膜时,将需要贴膜的产品放置在产品放置工装内,然后将待贴膜产品和产品放置工装一起放置在推板ⅰ右侧,横向推动组件工作带动推板ⅰ向右运动将待贴膜产品和产品放置工装向右推动至弧面压紧装置下方,此时,推动组件工作带动压紧部下压,使弧面压紧装置下方的保护膜与待贴膜产品外表面贴合,实现待贴膜产品高效贴膜。

10.贴膜后,推动装置和弧面压紧装置复位,重复上述贴膜时的动作,后续的待贴膜产品和产品放置工装向右推出前面的贴膜产品和产品放置工装,由于此时保护膜紧贴在贴膜产品外表面,故贴膜产品和产品放置工装右移会拉动保护膜移动,便于后续待贴膜产品贴膜使用;最后贴膜产品和产品放置工装右移至切断装置位置,切刀位置与贴膜产品的保护膜断开处相对应,此时纵向推动组件工作带动切刀移动,切断保护膜,完成贴膜产品和卷在保护膜放置工装上保护膜的分离,最后从切断装置下方推出或取出贴膜产品和产品放置工装。该贴膜及切断保护膜的过程中,保护膜不会出现相互粘在一起的情况。

11.由于采用了上述方案,因此本实用新型具有下述优点:其不仅能够提高贴膜效率,使贴膜效率达到6s/件,而且能够避免保护膜相互粘在一起。

附图说明

12.本实用新型的附图说明如下:

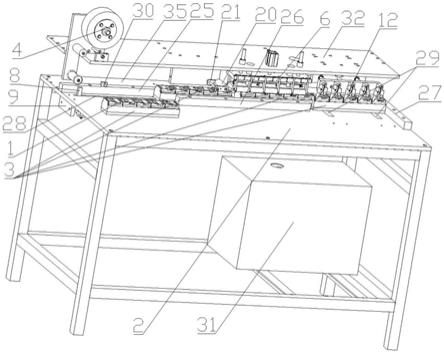

13.图1是本实用新型一种贴膜装置的一种立体示意图。

14.图2是本实用新型推动装置5的立体示意图。

15.图3是本实用新型弧面压紧装置6的一种立体示意图。

16.图4是本实用新型弧面压紧装置6的另一种立体示意图。

17.图5是本实用新型切断装置、推出装置、产品和产品放置工装的立体示意图。

18.图6是本实用新型切断装置和推出装置的立体示意图。

19.图7是本实用新型产品和产品放置工装的立体示意图。

20.图中:1.产品;2.平台;3.产品放置工装;4.保护膜放置工装;5.推动装置;6.弧面压紧装置;7.横向气缸;8.推板ⅰ;9.推动部;10.竖直气缸;11.压紧部;12.切断装置;13.推出装置;14.纵向气缸ⅰ;15.切刀;16.切刀座;17.纵向气缸ⅱ;18.推板ⅱ;19.推出部;20.平面压紧装置;21.u形架;22.中间部;23.滚动轴; 25.限位板ⅰ;26.限位板ⅱ;27.限位板ⅲ;28.横向孔;29.纵向孔;30.感应装置;31.控制器;32.支架;33.切刀槽;34.产品孔;35.保护膜。

具体实施方式

21.下面结合附图和实施例对本实用新型作进一步说明:

22.在本实用新型中,“前”、“后”、“上”、“下”“左”、“右”等方位词是根据图1进行描述的,在应用场景中可根据实际实际情况进行相应调整。

23.如图1至图7所示,一种贴膜装置,包括平台(2)、产品放置工装(3)、保护膜放置工装(4),以及从左往右依次设置的推动装置(5)、弧面压紧装置(6)和切断装置(12);推动装置(5)包括横向推动组件和固定在横向推动组件上的推板ⅰ(8);弧面压紧装置(6)设置在平台(2)上方,其包括竖直推动组件和固定在竖直推动组件上且底部与产品(1)外表面相匹配的压紧部(11);切断装置(12)设置在平台(2)上方,其包括纵向推动组件ⅰ和固定在纵向推动组件ⅰ上的切刀(15)。

24.在本实用新型中,工作原理在于:保护膜35卷在保护膜放置工装4上,使用前,先拉动保护膜35使其处于推板ⅰ8上方、弧面压紧装置6和切断装置12下方。

25.贴膜时,将需要贴膜的产品1放置在产品放置工装3内,然后将待贴膜产品1和产品放置工装3一起放置在推板ⅰ8右侧,横向推动组件工作带动推板ⅰ8向右运动将待贴膜产品1和产品放置工装3向右推动至弧面压紧装置6下方,此时,推动组件工作带动压紧部11下压,使弧面压紧装置6下方的保护膜35与待贴膜产品1外表面贴合,实现待贴膜产品1高效贴膜。

26.贴膜后,推动装置5和弧面压紧装置6复位,重复上述贴膜时的动作,后续的待贴膜产品1和产品放置工装3向右推出前面的贴膜产品1和产品放置工装3,由于此时保护膜35紧贴在贴膜产品1外表面,故贴膜产品1和产品放置工装3右移会拉动保护膜35移动,便于后续待贴膜产品1贴膜使用;最后贴膜产品1和产品放置工装3右移至切断装置12位置,切刀15位置与贴膜产品1的保护膜35断开处相对应,此时纵向推动组件ⅰ工作带动切刀15移动,切断保护膜35,完成贴膜产品1和卷在保护膜放置工装4上保护膜35的分离,最后从切断装置12下方推出或取出贴膜产品1和产品放置工装3。该贴膜及切断保护膜35的过程中,保护膜35

不会出现相互粘在一起的情况。

27.在本实施例中,横向推动组件包括横向气缸7和固定在横向气缸7输出端的推动部9,推板ⅰ8固定在推动部9上;竖直推动组件是竖直气缸10;纵向推动组件ⅰ包括纵向气缸ⅰ14和固定在纵向气缸ⅰ14输出端切刀座16,切刀15固定在切刀座16上。在其它实施例中横向推动组件还可以是 能够带动推板ⅰ8左右移动的直线导轨、滚珠丝杠等;竖直推动组件还可以是能够带动压紧部(11)上下移动的直线导轨、滚珠丝杠等;纵向推动组件ⅰ还可以是能够带动切刀(15)切断保护膜35的直线导轨、滚珠丝杠等。

28.在本实施例中,贴膜时,将待贴膜产品1放置在产品放置工装3内,然后将待贴膜产品1和产品放置工装3一起放置在推板ⅰ8右侧,横向气缸7工作带动推动部9向右运动,使得推板ⅰ8将待贴膜产品1和产品放置工装3向右推动至弧面压紧装置6下方,此时,竖直气缸10工作带动压紧部11下压,使弧面压紧装置6下方的保护膜35与产品1外表面贴合,实现产品1高效贴膜。

29.贴膜后,推动装置5和弧面压紧装置6复位,重复上述贴膜时的动作,后续的待贴膜产品1和产品放置工装3向右推出前面的贴膜产品1和产品放置工装3,由于此时保护膜35紧贴在贴膜产品1外表面,故贴膜产品1和产品放置工装3右移会拉动保护膜35移动,便于后续产品1贴膜使用;最后贴膜产品1和产品放置工装3右移至切断装置12位置,切刀15位置与贴膜产品1的保护膜35断开处相对应,此时纵向气缸ⅰ14工作带动切刀座16前后移动,使得切刀15切断保护膜35,完成贴膜产品1和卷在保护膜放置工装4上保护膜35的分离后,纵向气缸ⅱ17工作带动推出部19向前或后运动,最后取出或推出已贴膜产品1和产品放置工装3。

30.进一步地,切断装置(12)下方还设置有推出装置(13),推出装置(13)包括纵向推动组件ⅱ和固定在纵向推动组件ⅱ上的切刀(15)。切刀15切断保护膜35后,纵向推动组件ⅱ带动,推板ⅱ18向前或后运动,推板ⅱ18推出已贴膜产品1和产品放置工装3。在本实施例中,纵向推动组件ⅱ包括纵向气缸ⅱ17和固定在纵向气缸ⅱ17输出端的推出部19,推板ⅱ18固定在推出部19上;使用时纵向气缸ⅱ17工作带动推出部19向前或后运动,推板ⅱ18推出已贴膜产品1和产品放置工装3。在其他实施例中,纵向推动组件ⅱ还可以是直线导轨、滚珠丝杠等可带动推板ⅱ18向前或后运动的结构。

31.进一步地,推板ⅰ8和弧面压紧装置6之间设置有平面压紧装置20。平面压紧装置20的作用是对保护膜35进行限位的同时使保护膜35保持平整,进一步避免出现保护膜35相互粘在一起的情况。在本实施例中,为了便于保护膜35的运动,平面压紧装置20是转动设置在推板ⅰ8和弧面压紧装置6之间的保护膜35上方的滚轴;在其它实施例中,平面压紧装置20还可以是其它能够保护膜35进行限位并使其保持平整的平板、轴等。

32.进一步地,为了保持贴膜装置的美观性,保持平台2表面的简单、整洁,便于在平台2上移动产品1和产品放置工装3,在本实施例中,平台2上开设有横向孔28,横向气缸7固定在平台2下方,推板ⅰ8从下往上穿出横向孔28并移动设置在横向孔28内。在其它实施例中,横向气缸7也可直接固定在平台2上或其它位置,推板ⅰ8能够推动产品1和产品放置工装3向右移动即可。

33.进一步地,压紧部11包括中间部22和设置在中间部22前后两侧的滚动轴23,中间部22的底面与产品1上表面相匹配,两个滚动轴23位置分别与产品1的前后侧表面位置相对应。压紧部11下压时,中间部22的底面下压使保护膜35与产品1上表面贴合,滚动轴23将平

直的保护膜35下压至产品1的前后侧表面,起到将保护膜35平整地覆盖到产品1外表面上的目的。在本实施例中,中间部22和滚动轴23均通过固定件固定在竖直气缸10输出端。

34.进一步地,为了保持贴膜装置的美观性,保持平台2表面的简单、整洁,便于在平台2上移动产品1和产品放置工装3,在本实施例中,平台2上开设有纵向孔29,纵向气缸ⅱ17固定在平台2下方,推板ⅱ18从下往上穿出纵向孔29并移动设置在纵向孔29内。在其他实施例中,纵向气缸也可直接固定在平台2上或其它位置,推板ⅱ18能够推动产品1和产品放置工装3前后移动即可。

35.进一步地,平台2上固定有限位板。限位板的作用是对产品1和产品放置工装3的移动位置进行限位。在本实施例中,限位板包括分别固定在平台2上的限位板ⅰ25、限位板ⅱ26和限位板ⅲ27,限位板ⅰ25设置在推动装置5、弧面压紧装置6和切断装置12后侧,限位板ⅱ26设置在弧面压紧装置6前侧,限位板ⅲ27设置在切断装置12右侧。在其他实施例中,限位板还可以通过其它方式设置,即能够对产品1和产品放置工装3的移动位置进行限位即可。

36.进一步地,为了实现产品1的全自动贴膜,还包括感应装置(30)和与感应装置(30)连接的控制器(31),感应装置(30)与产品放置工装(3)相对应,横向推动组件、竖直推动组件、纵向推动组件ⅰ和纵向推动组件ⅱ均与控制器连接。在本实施例中,横向气缸7、竖直气缸10、纵向气缸ⅰ14和纵向气缸ⅱ17均与控制器连接。当推板ⅰ8处于最左端时,推板ⅰ8至弧面压紧装置6的长度等于两个产品放置工装3的长度,弧面压紧装置6的长度、切断装置12的长度均分别等于一个产品放置工装3的长度,感应装置30与产品放置工装3相对应即当推板ⅰ8处于最左端,产品放置工装3放置于推板ⅰ8右侧时,感应装置30立刻感应到产品放置工装3置于推板ⅰ8右侧,此时横向气缸7、竖直气缸10、纵向气缸ⅰ14和纵向气缸ⅱ17由控制器控制工作。横向气缸7、竖直气缸10、纵向气缸ⅰ14和纵向气缸ⅱ17下一步如何动作与感应装置30是否在弧面压紧装置6左侧感应到产品放置工装3有关。此外,在本实施例中,平台2是桌子,控制器31固定在桌板下方。感应装置30是通过固定块固定在桌面上的感应光纤,其品牌型号是modelpr6y20光纤,在其它实施例中,感应装置30还可以是其它品牌型号的感应器。在其它实施例中,当推板ⅰ8处于最左端时,推板ⅰ8至弧面压紧装置6的长度等于n个产品放置工装3的长度,弧面压紧装置6的长度等于n个产品放置工装3的长度,切断装置12的长度等于n个产品放置工装3的长度,其中n为大于等于1的整数。

37.进一步地,平台2上方固定有支架32,保护膜放置工装4、弧面压紧装置6和切断装置12均固定在支架32上。在本实施例中,支架32上还固定有u形架21,滚轴转动设置在u形架21上。

38.为了实现对多个产品1的同时贴膜,进一步提高产品1贴膜效率,产品放置工装3上开设有切刀槽33和一个以上与产品1相匹配的产品孔34,切刀槽33开设在每个产品孔34的左右两侧;中间部22和滚动轴23的个数与产品孔34的个数相对应;切刀15的个数与切刀槽33的个数相对应。在本实施例中,产品放置工装3上开设有四个切刀槽33和五个产品孔34,中间部22包括有五个,在压紧部11的前后两侧分别设置有五个滚动轴23,切刀15的个数是五个。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1