一种汽车线束卷绕设备的制作方法

1.本发明涉及汽车线束制造技术领域,特别涉及一种汽车线束卷绕设备。

背景技术:

2.汽车线束是汽车电路的网络主体,是由铜材冲制而成的接触件端子与电线电缆压接后,外面再塑压绝缘体或外加金属壳体等,以线束捆扎形成连接电路的组件;可用在汽车、家用电器、计算机和通讯设备、各种电子仪器仪表等方面,车身线束连接整个车身,大体形状呈h形,汽车线束生产后,需要收卷转运;但是现有的收卷装置收卷前后的上下料过程较为麻烦,加重人工负担,工作效率低,更换卷绕筒的过程较为不便。

技术实现要素:

3.本发明的目的是提供一种汽车线束卷绕设备,其上下料简单,便于收卷前后更换卷绕筒,提高了工作效率。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种汽车线束卷绕设备,包括卷绕架、引导架和输送装置,输送装置输送卷绕筒,卷绕筒用于卷绕线束导线,卷绕架设于工作位,输送装置将卷绕筒输送至工作位;所述卷绕架包括提升装置和转动装置,提升装置将工作位上的卷绕筒向上提升至转动装置位置,转动装置包括分别位于卷绕筒两端的驱动轴,驱动轴靠近卷绕架一端设有伸缩轴,卷绕筒中心开设有供伸缩轴伸出时插入的通孔,其中一驱动轴上设有动力件,并通过动力件驱动转动;所述引导架沿卷绕筒长度方向往复运动,线束导线穿过引导架,并通过引导架的往复运动均匀卷绕于卷绕筒外。

5.更进一步地,所述提升装置包括位于卷绕筒两端的托块以及驱动托块上下移动的线性位移件,卷绕筒两端同轴设有圆形凸台,托块与凸台相适配。

6.更进一步地,所述线性位移件包括竖直模组,托块连接于竖直模组滑块上。

7.更进一步地,所述动力件包括连接于卷绕架上的驱动电机,驱动电机驱动对应驱动轴转动。

8.更进一步地,所述卷绕架上连接有两用于驱动对应伸缩轴伸缩的伸缩气缸,伸缩气缸输出端设有两平行板,伸缩轴外周设有连接环,连接环位于两平行板之间。

9.更进一步地,所述输送装置包括输送轨道,输送轨道上设有用于挡设于卷绕筒上凸台处的第一栏杆和第二栏杆,第一栏杆抵接于工作位上卷绕筒的凸台上,第二栏杆抵接于工作位前一个卷绕筒的凸台上。

10.更进一步地,所述第一栏杆和第二栏杆转动连接于输送轨道,输送轨道上铰接有与第一栏杆和第二栏杆对应的气缸或液压缸,气缸或液压缸驱动第一栏杆与第二栏杆往靠近或远离对应凸台方向转动。

11.更进一步地,所述卷绕架上还设有用于对卷绕筒上最后的导线线头进行固定的胶带座。

12.更进一步地,所述卷绕架靠近线束导线一侧设有横向切割刃、竖向切割刃以及驱动横向切割刃和竖向切割刃相互靠近切割的驱动件,横向切割刃位于线束导线卷绕完成后最高点的上方,竖向切割刃位于线束卷绕路径的外侧,线束最终在横向切割刃和竖向切割刃之间的位置完成卷绕。

13.更进一步地,所述驱动件包括驱动缸,驱动缸输出端连接移动轴,横向切割刃与竖向切割刃相互铰接,其铰接点皆将其分为切割端与施力端,施力端设有移动块,移动轴中部设有沿其长度方向设置的移动槽,横向切割刃与竖向切割刃上的移动块皆位于移动槽中,驱动缸驱动移动轴往靠近或远离横向切割刃与竖向切割刃的铰接点方向移动。

14.综上所述,本发明具有以下有益效果:通过提升装置以及转动装置方便卷绕工作前后的上下料,提高了工作效率;通过输送装置输送,胶带座进行固定,切割座方便切割线束导体,提高了卷绕工作的自动化程度,降低了工作强度,提高了工作效率。

附图说明

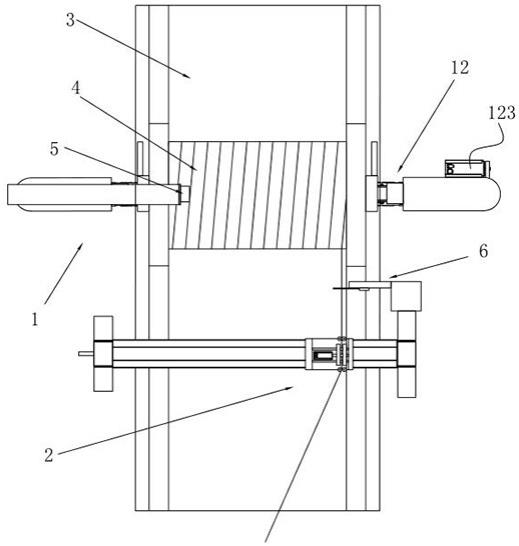

15.图1是本发明的整体结构示意图;图2是卷绕架部分的结构示意图;图3是切割座部分的结构示意图;图4是输送轨道部分的结构示意图。

16.图中,1、卷绕架;11、提升装置;111、托块;112、竖直模组;12、转动装置;121、驱动轴;122、伸缩轴;1221、连接环;123、驱动电机;13、伸缩气缸;131、平行板;2、引导架;3、输送轨道;31、第一栏杆;32、第二栏杆;33、液压缸;4、卷绕筒;41、凸台;5、胶带座;6、切割座;61、横向切割刃;611、移动块;62、竖向切割刃;63、驱动缸;631、移动轴。

具体实施方式

17.下面结合附图对本发明的具体实施方式作进一步说明,本实施例不构成对本发明的限制。

18.一种汽车线束卷绕设备,如图1所示,包括卷绕架1、引导架2和输送装置,输送装置输送卷绕筒4,卷绕筒4用于卷绕线束导线,卷绕架1设于工作位,输送装置将卷绕筒4输送至工作位。

19.如图1所示,引导架2通过水平模组沿平行于卷绕筒4长度方向往复运动,内部设置两组供线束导线穿过并导向的导轮,线束导线穿过引导架2、并通过引导架2的往复运动均匀卷绕于卷绕筒4外;本实施例中,引导架2内还设有压紧装置,压紧装置位于两组导轮之间,包括两块平行压紧板、导向杆以及螺杆,压紧板内侧粘贴橡胶垫,线束导线穿过两压紧板之间,导向杆垂直穿过两压紧板以导向其移动,螺杆垂直螺纹连接于两压紧板且两段螺纹螺距相等、旋向相反,螺杆在电机驱动下转动,以驱动两压紧板相互靠近或远离,实现卷绕完成后的夹紧工作,防止切断线束导线后需要重新穿设。

20.如图2所示,卷绕架1包括固定于地面上的提升装置11和转动装置12;提升装置11将工作位上的卷绕筒4向上提升至转动装置12位置,其包括位于卷绕筒4两端的托块111以及驱动托块111上下移动的线性位移件,线性位移件包括竖直模组112,托块111连接于竖直模组112滑块上;卷绕筒4两端端板上同轴固定有圆形凸台41,托块111上侧设为与凸台41相适配的圆弧形,用于托起凸台41外端。

21.如图2所示,转动装置12包括分别位于卷绕筒4两端的驱动轴121,驱动轴121靠近卷绕架1一端设有方形伸缩轴122,卷绕筒4中心开设有供伸缩轴122伸出时插入的方形通孔,其中一驱动轴121上设有动力件,并通过动力件驱动转动,动力件包括固定于卷绕架1上的驱动电机123,驱动电机123驱动对应驱动轴121转动;如图2所示,卷绕架1上固定连接有两用于驱动对应伸缩轴122伸缩的伸缩气缸13,伸缩气缸13位于伸缩轴122上方且输出端垂直固定有两平行板131,伸缩轴122外周设有圆形连接环1221,连接环1221位于两平行板131之间。

22.如图2所示,卷绕架1上还设有用于对卷绕筒4上最后的导线线头进行固定的胶带座5,其可以是现有的自动贴胶带装置,通过线性模组上下移动进行贴胶带工序,也可以通过人工自行粘贴。

23.如图1和图3所示,卷绕架1与引导架2之间固定有切割座6,切割座6上设有横向切割刃61、竖向切割刃62以及驱动横向切割刃61和竖向切割刃62相互靠近切割的驱动件,横向切割刃61位于线束导线卷绕完成后最高点的上方,竖向切割刃62位于线束卷绕路径的外侧,线束最终在横向切割刃61和竖向切割刃62之间的位置完成卷绕;驱动件包括固定于切割座6上的驱动缸63(气缸),驱动缸63输出端垂直固定连接移动轴631,横向切割刃61与竖向切割刃62相互铰接,其铰接点皆将其分为切割端与施力端,切割端与施力端呈钝角设置,使得两切割端合并至相互重合时,施力端之间始终不重合;施力端外端通过螺钉固定有移动块611,移动轴631中部设有沿其长度方向设置的移动槽,横向切割刃61与竖向切割刃62上的移动块611皆位于移动槽中,驱动缸63驱动移动轴631往靠近或远离横向切割刃61与竖向切割刃62的铰接点方向移动,以驱动横向切割刃61与竖向切割刃62的开合。

24.如图4所示,输送装置包括输送轨道3,输送轨道3上开设有与卷绕筒4两端端板相适配的导轨,导轨略微倾斜设置使得卷绕筒4往远离引导架2方向滚动,输送轨道3两侧皆连接有用于挡设于卷绕筒4上凸台41内端的第一栏杆31和第二栏杆32,第一栏杆31抵接于工作位上卷绕筒4的凸台41上,第二栏杆32抵接于工作位前一个卷绕筒4的凸台41上。

25.第一栏杆31和第二栏杆32转动连接于输送轨道3,输送轨道3上铰接有与第一栏杆31和第二栏杆32对应的气缸或液压缸33(本实施例中,使用的是液压缸33),液压缸33、输送轨道3、对应的第一栏杆31或第二栏杆32形成三角形结构,气缸或液压缸33的伸缩驱动第一栏杆31与第二栏杆32往靠近或远离对应凸台41方向转动,实现卷绕前后卷绕筒4的输送。

26.工作流程:提升装置11通过托块111将工作位上的卷绕筒4向上提升至转动装置12位置,转动装置12上的伸缩气缸13伸出,驱动伸缩轴122伸出插入方形通孔,驱动电机123驱动对应驱动轴121转动,开始卷绕;同时引导架2通过水平模组往复运动,使得线束导线均匀卷绕于卷

绕筒4外;卷绕工作快完成时,通过胶带座5对卷绕筒4上的导线进行固定,而后停止卷绕筒4的转动和引导架2的移动,线束最终在横向切割刃61和竖向切割刃62之间的位置,螺杆在电机驱动下转动,以驱动两压紧板相互靠近,夹紧线束导线;而后切割座6上的驱动缸63动作,驱动横向切割刃61与竖向切割刃62合并以切割线束;卷绕结束的卷绕筒4通过提升装置11下降,液压杆驱动第一栏杆31转动,使该卷绕筒4向前滚动输送,而后液压杆驱动第一栏杆31复位,第二栏杆32转动打开使得下一个卷绕筒4向前至工作位,而后第二栏杆32复位,完成一个循环。

27.以上所述,仅是本发明的较佳实施例而已,不用于限制本发明,本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1