一种拉线绑扎丝制作装置的制作方法

1.本发明涉及一种拉线绑扎丝制作装置。

背景技术:

2.架空输电线路是电力系统中至关重要的组成部分,更是主要的电力运输方式。在实际的架空输电线路安装施工中,由于其分布面积较广,且所处环境复杂,如果输电线路因为杆塔倾斜、断杆或倒塔而导致大面积的供电区域发生断电,将不仅给人们的日常生活带来极大不便,还会给部分生产企业以及电力企业产生巨大的经济损失,严重影响了社会的安定和谐。因此在输电线路基建施工、检修维护工作当中为了加强对杆塔及线路的保护,降低线路停电风险,经常需要对杆塔或导线在横担或绝缘子挂点等位置打设拉线,而打设拉线的绑扎线(铁丝)因为其长度较长在绑扎拉线过程中操作起来十分不便,所以在工作前期需要把绑扎丝绕成圈,如此不仅方便携带,也方便绑扎拉线操作;目前,绑扎丝在徒手麻箍过程中存在的问题包括:(1)徒手麻箍容易至手疼且缠绕的绑扎丝圈大小不均匀及凹凸点较多,(2)用老虎钳麻箍易导致绑扎丝表面防腐涂层破坏,使绑扎丝容易生锈,因此,采用现有人工手动缠绕绑扎丝的方式不仅费时费力,而且圈出来的绑扎丝圈不够圆润顺畅,拐点较多,在实际绑扎使用时不仅会导致工作效率低下,也会导致拉线绑扎工艺粗糙等问题。

技术实现要素:

3.为了解决上述问题,本技术提供了一种拉线绑扎丝制作装置,利用该装置不仅可快速缠绕绑扎丝,且缠绕出的绑扎丝圈大小均匀、圆润顺畅。

4.本发明提供了一种拉线绑扎丝制作装置,包含固定座,所述固定座上设有收卷辊和限位辊,所述收卷辊和所述限位辊并列设置,所述收卷辊和限位辊在靠近固定座的一端分别设有齿轮a和齿轮b,所述齿轮a和齿轮b相互啮合,所述限位辊上设有限位组件,该限位组件可相对限位辊移动且其自由端可与收卷辊接触或其自由端可靠近收卷辊,所述收卷辊或所述限位辊的一端设有驱动轴,该驱动轴可与动力机构连接并在动力机构驱动下带动收卷辊和限位辊转动。

5.作为本技术的优选方案,所述限位辊的外周设有外螺纹或限位辊为螺纹杆,所述限位组件包含连接套环,该连接套环内设有与限位辊上外螺纹配合的内螺纹,在内、外螺纹的配合下,当限位辊转动时,所述限位组件可在限位辊上沿绑扎丝在收卷辊上的缠绕方向移动。

6.作为本技术的优选方案,所述齿轮a和/或齿轮b上设有多组固定孔,所述绑扎丝的初始端头可固定在该固定孔内。

7.作为本技术的优选方案,设有计数组件,且所述动力机构为电机,该计数组件包含编码器和控制器,所述编码器设置在收卷辊的一侧并可随收卷辊转动,该编码器与所述控制器的信号输入端连接,所述电机与所述控制器的信号输出端连接,所述控制器根据编码器采集的信号控制电机启停。

8.作为本技术的优选方案,所述收卷辊的前端设有导引切割组件,该导引切割组件包含基座,所述基座内设有导引通道和切割腔,所述导引通道为截面呈“s”形的弯道,所述切割腔与导引通道贯通,且其内安装有切割机构,该切割机构包含电动推杆和设置在电动推杆顶端的切割刀片,所述切割刀片在电动推杆推动下可对绑扎丝进行切断操作。

9.作为本技术的优选方案,所述收卷辊的前端设有导引切割组件,该导引切割组件包含基座,所述基座内设有导引通道和切割腔室,所述导引通道为截面呈“s”形的弯道,所述切割腔室与导引通道贯通,且其内安装有切割机构,该切割机构包含电动推杆和设置在电动推杆顶端的切割刀片,所述电动推杆与所述控制器的信号输出端连接,所述切割刀片在电动推杆推动下可对绑扎丝进行切断操作。

10.作为本技术的优选方案,所述收卷辊上设有退线组件,该退线组件包含外套管和内套管,所述外套管内设有弹簧管,所述内套管嵌套在外套管内并在弹簧管的作用下可在外套管内伸缩移动,所述外套管上设有多个通孔,所述内套管上设有可回弹的连接杆,该连接杆的一端设有凸起,该凸起可在外套管的通孔内伸缩,按压该凸起可使其位于不同的通孔内进而可实现内套管在外套管内的伸缩移动。

11.作为本技术的优选方案,所述连接杆设置在内套管的底端,且该连接杆与内套管底端铰接,或,所述连接杆与内套管一体成型,所述连接杆为柔性杆。

12.作为本技术的优选方案,所述凸起的下表面呈楔形状。

13.与现有技术相比,本技术中的拉线绑扎丝制作装置的优势在于:

14.(1)本技术中该装置结构简单、操作和携带方便,工作人员在工作现场即可快速制作出绑扎丝圈,且缠绕出的绑扎丝圈大小均匀、圆润顺畅,同时,利用本技术中该装置可避免现有徒手麻箍易对工作人员造成伤害和麻箍效果差的问题。

15.(2)本技术通过设置计数组件能够确定出缠绕在收卷轴上绑扎线的长度,如此在实际使用时可根据需要制定出所需长度的绑扎丝圈,节省绑扎丝使用成本。

16.(3)利用导引切割组件中的导引通道能够对绑扎丝进行平滑处理,也即对绑扎丝上存在的凹凸处通过s形弯道进行拉直处理,使缠绕在收卷轴上的绑扎丝匝数之间排列紧密且平整,如此,在绑扎使用过程中可提高工作效率及工艺质量,降低作业人员的工作强度,同时,利用切割机构能够快速将绑扎丝切断,无需额外携带剪断钳等设备,更无需人为手动剪断,如此提高了绑扎丝的制作效率以及降低了工作人员的劳动强度。

17.(5)利用退线组件可辅助工作人员将绑扎丝圈从收卷轴上取下,如此提高了绑扎丝圈退取效率,也节省了工作人员劳动强度。

附图说明

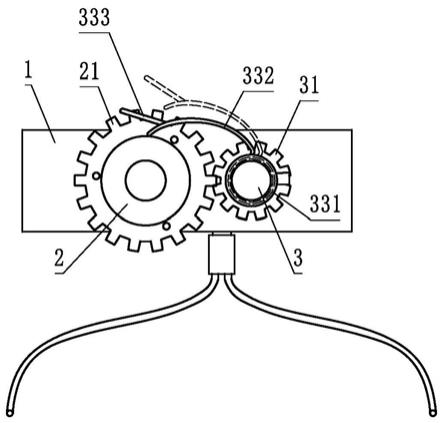

18.图1为本发明实施例一提供的拉线绑扎丝制作装置的俯视结构示意图。

19.图2为本发明实施例一提供的拉线绑扎丝制作装置的侧视结构示意图。

20.图3为本发明实施例二提供的拉线绑扎丝制作装置包含导引切割组件的俯视结构示意图。

21.图4为本发明实施例二提供的图3的侧视结构示意图。

22.图5为本发明实施例二提供的导引切割组件的剖视结构示意图。

23.图6为本发明实施例二提供的导引切割组件的使用状态图。

24.图7为本发明实施例二提供的导引切割组件与计数组件之间的控制原理图。

25.图8为本发明实施例三提供的退线组件的剖视结构示意图。

26.图9为本发明实施例三提供的退线组件的使用状态图。

27.图10为本发明实施例三提供的图9中a处的局部放大图。

28.图11为本发明实施例三提供的收卷轴上设有退线组件的侧视结构示意图。

29.图12为本发明实施例三提供的收卷轴上设有退线组件的主视结构示意图。

30.图13为本发明实施例三提供的退线组件在收卷轴上的使用状态图。

31.附图标记

32.固定座1,收卷辊2,齿轮a21,限位辊3,齿轮b31,驱动轴32,限位组件33,连接套环331,接触杆332,把手333,限位块34,绑扎丝4,摇把5,固定孔6,编码器71,控制器72,导引切割组件8,导引通道81,切割腔82,电动推杆83,切割刀片84,退线组件9,外套管91,通孔911,内套管92,连接杆921,凸起922,弹簧管93。

具体实施方式

33.实施例1:

34.本实施例提供了一种拉线绑扎丝制作装置,参见图1

‑

2,该装置包含固定座1,本实施例中,该固定座1包含支撑脚架和长条状的固定支架,固定支架横向固定在支撑脚架上,且固定支架上设有收卷辊2和限位辊3,该收卷辊2和限位辊3并列设置且均与固定支架相垂直,也即收卷辊2和限位辊3的一端固定在固定支架上,且收卷辊2和限位辊3在靠近固定支架的一端分别设有齿轮a21和齿轮b31,该齿轮a21和齿轮b31相互啮合,限位辊3上设有限位组件33,该限位组件33可相对限位辊3移动且其自由端可与收卷辊2接触或其自由端可靠近收卷辊2,该限位组件33用于限制缠绕在收卷辊2上的绑扎丝4脱落以及限制绑扎丝4在缠绕时相邻两绑扎丝4之间的距离,使得绑扎丝4在收卷轴上排列整齐和均匀,本实施例中,限位辊3的外周设有外螺纹或限位辊3为螺纹杆,限位组件33包含连接套环331和接触杆332,接触杆332优选呈弧形结构,其一端与连接套环331连接,另一端作为靠近收卷辊2或接触收卷辊2的接触点,本实施例中,为了方便操作,优选在接触杆332的接触点一端还连接有把手333,连接套环331内设有与限位辊3上外螺纹配合的内螺纹,在内、外螺纹的配合下,当限位辊3转动时,限位组件33可在限位辊3上沿绑扎丝4在收卷辊2上的缠绕方向移动,在本实施例中,为了避免连接套环331从限位辊3上掉落,优选在限位辊3的末端设有限位块34,当连接套环331旋转至限位辊3的末端时,在限位块34的作用下可避免其掉落;收卷辊2或限位辊3的一端设有驱动轴32,本实施例优选在限位辊3上设有驱动轴32,优选该驱动轴32设置在限位辊3与固定支架的连接端,驱动轴32可与动力机构连接并在动力机构驱动下带动收卷辊2和限位辊3转动,进而将绑扎丝4收卷或缠绕在收卷轴上以实现拉线绑扎丝4的制作;本实施例中,动力机构可为手动的摇把5,也可为电机,具体可根据实际需要选择,本实施例不做具体限定。

35.本实施例中,优选齿轮a21的尺寸大于收卷辊2的尺寸,如此,该齿轮a21还可作为限位机构使用,也即利用该齿轮a21可避免绑扎丝4从收卷辊2设有齿轮a21的一端脱落。

36.进一步地,在本实施例中,齿轮a21和/或齿轮b31上设有多组固定孔6,本实施例优选在齿轮a21的侧面设有三组固定孔6,绑扎丝4的初始端头可固定在该固定孔6内,如此方

便将绑扎丝4缠绕在收卷轴上。

37.本实施例使用时,优选动力机构为摇把5,将摇把5与限位辊3一端的驱动轴32连接,同时,将绑扎线的初始端头固定在齿轮a21上的固定孔6内,转动摇把5驱动限位辊3和收卷辊2同时转动,此时,人为手动导引绑扎丝4使其被单层缠绕在收卷轴上的同时,安装在限位辊3上的限位组件33将沿绑扎丝4在收卷辊2上的缠绕方向移动,当绑扎丝4被缠绕在收卷轴上一定长度后即可停止摇动摇把5,也即完成绑扎丝4的制作。

38.综上可知,本实施例中的该装置结构简单、操作和携带方便,工作人员随时可快速制作出绑扎丝4圈,同时,利用本实施例中该装置可避免现有徒手麻箍易对工作人员造成伤害和麻箍效果差及美观度差的问题。

39.实施例2:

40.与实施例1相比,本实施例的区别在于设有计数组件,且所述动力机构为电机,该计数组件包含编码器71和控制器72,参见图3

‑

4,本实施例中,控制器72可设置在固定座1上,编码器71设置在收卷辊2的一侧并可随收卷辊2转动,且该编码器71与控制器72的信号输入端连接,电机与控制器72的信号输出端连接,使用时,根据需要先在控制器72内设置所需绑扎丝4长度参数,本实施例优选可设置多组绑扎丝4长度参数,每组绑扎丝4长度参数对应不同的切换模式,如此,方便工作人员操作,提高绑扎丝4制作效率,同时,在控制器72内预先设置编码器71采集的电信号与绑扎丝4长度之间的对应关系,编码器71将采集的角位移信号转换为电信号传输至控制器72,控制器72根据接收到的该电信号确定收卷轴上缠绕的绑扎丝4是否满足所选模式下的绑扎丝4长度,如是,则控制器72控制电机停止工作,也即,利用本实施例中的该计数组件能够对缠绕在收卷辊2上的绑扎丝4长度进行计数,利用该功能可获取工作人员所需的绑扎丝4长度,如此,节省了绑扎丝4的使用成本;当然,为了便于工作人员查看,优选控制器72可包含显示单元,控制器72可将收卷轴上所缠绕的绑扎丝4的长度通过显示单元进行显示。

41.进一步地,在本实施例中,为了快速实现绑扎丝4制作,优选收卷辊2的前端(前端为一种相对说法,本实施例优选该收卷辊2的前端为与限位辊3的相对端)设有导引切割组件8,该导引切割组件8包含基座,本实施例中,该基座为长方体结构(长度大于等于收卷轴的长度),且其在长度方向与收卷轴并列,基座内设有导引通道81和切割腔82,本实施例中,导引通道81设置在切割腔82上方,且与切割腔82贯通,导引通道81为截面呈“s”形的弯道,参见图5

‑

6,由于“s”弯道的特殊结构,当绑扎丝4被收卷轴牵拉时,其可与s弯道的下凸点和上凸点接触,在该两组凸点以及牵拉力的作用下,可对绑扎丝4上存在的凹凸处进行拉直处理,使得缠绕在收卷轴上的绑扎丝4匝数之间排列紧密且平整,切割腔82内安装有切割机构,该切割机构包含电动推杆83和设置在电动推杆83顶端的切割刀片84,本实施例中,切割刀片84优选为长条结构,其横向设置在基座内,也即切割刀片84沿基座的长度方向设置,切割刀片84在电动推杆83作用下可进入导引通道81并与导引通道81顶端接触,也即在实际使用时,切割刀片84在电动推杆83推动下可对绑扎丝4进行切断操作,如此,可实现绑扎丝4的快速切断,无需人为手动切断,更无需携带额外切断钳等设备,同时,利用切割机构可使绑扎丝4切割点更加平整,避免现有人为手动切断导致绑扎丝4切割点毛糙易划伤工作人员的现象,提高了绑扎丝4的制作效率。

42.在本实施例中,为了实现自动控制,优选电动推杆83可与计数组件中控制器72的

信号输出端连接,参见图7,在实际使用时,当控制器72根据编码器71采集的信号确定出收卷轴上缠绕的绑扎丝4已经满足所需长度,则在控制电机停止的同时,启动电动推杆83将绑扎丝4切断,快速完成绑扎丝4制作,整个过程无需人为过多参与,降低了人为操作存在的误差率;本实施例中,控制器72可设置在导引切割组件8的含基座上。

43.实施例3:

44.与实施例1或2相比,本实施例的区别在于,收卷辊2上设有退线组件9,该退线组件9包含外套管91和内套管92,外套管91内设有弹簧管93,内套管92嵌套在外套管91内并在弹簧管93的作用下可在外套管91内伸缩移动,本实施例中,为了固定内套管92在外套管91内的状态,避免其转动,优选内套管92和外套管91通过弹簧管93连接;外套管91上设有多个通孔911,内套管92上设有可回弹的连接杆921,该连接杆921的一端设有凸起922,该凸起922可在外套管91的通孔911内伸缩,本实施例优选外套管91上设有两组通孔911,一组为退线组件9收缩后凸起922的卡入点,一组为退线组件9回弹后凸起922的卡入点,当然,为了方便,也可仅设置退线组件9收缩后凸起922所需卡入的一组通孔911,参见图8

‑

11;使用时,按压内套管92使其克服弹簧管93弹力收缩至外套管91内,并使得凸起922卡入对应的通孔911内,此时完成退线组件9的收缩,回弹时,仅需按压凸起922,使其退出通孔911,此时在弹簧管93弹力作用下内套管92被弹出至初始位置。

45.本实施例中,连接杆921设置在内套管92的底端,且该连接杆921与内套管92底端铰接,或,连接杆921与内套管92一体成型,连接杆921为柔性杆,也即在按压时可回弹。

46.本实施例中,当外套管91上设有两组通孔911,且两组通孔911分别包含退线组件9收缩后凸起922的卡入点和退线组件9回弹后凸起922的卡入点时,为了能够在按压内套管92时凸起922从通孔911中自动回缩,优选凸起922的下表面呈楔形状。

47.本实施例中,为了方便固定绑扎丝4的初始端头,优选在内套管92的边缘设有固定孔6,使用时,绑扎丝4的初始端头可固定在固定孔6内,然后便于在收卷辊2上缠绕绑扎丝4。

48.本实施例中,优选内套管92的管径与收卷辊2的直径接近,如此可确保内套管92能够与缠绕在收卷辊2上的绑扎丝4接触。

49.本实施例在使用时,先将退线组件9调整至压缩状态,再将退线组件9固定在收卷辊2靠近固定座1的一端,然后启动电机对驱动收卷辊2和限位辊3转动,完成绑扎丝4制作后,按压凸起922使得内套管92回弹,内套管92回弹时其前端可与绑扎丝4接触并对其施加向外的推力,绑扎丝4在该推力作用下可从收卷轴上完全脱出或部分脱出,参见图12

‑

13,无需人为手动退线操作,如此,不仅可实现绑扎丝4的快速退线,而且太降低了人员劳动成本和强度。

50.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未做过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明的前提下,还可以做出若干改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1