一种材料输出分拣装置的制作方法

1.本发明涉及先进无机非金属材料领域,具体的说是一种材料输出分拣装置。

背景技术:

2.随着科技人员对无机非金属材料的研发及探索,石墨材料已然从陌生到被人们熟知,介于石墨具有良好的导热性及化学稳定性,因此目前石墨材料广泛用于各行各业的制造生产,小到电子设备内部的配件生产,大到航天器械的零部件研发,在生产生活中作用越来越重要的同时应用范围也越来越广泛,逐渐成为上产生活中不可或缺的实用材料。但在加工石墨棒的过程中,实现智能落料依然是一个急需解决的问题。

3.至此,发明人发现目前石墨棒在完成加工后不能居中下落至接料装置内、无法实现从多个方向落料及不能通过石墨棒数量和重力的变化来控制石墨棒下落方向等弊端。

技术实现要素:

4.本发明的目的是针对现有技术的不足之处,提供一种材料输出分拣装置,设置切割机构,在切割机构尾端设置接料组件,在接料组件顶部设置分配组件,在接料组件上设置缓冲组件,在接料组件下端两侧均设置重力联动组件,在分配组件的上方设置限位组件,在接料组件内还设置平衡组件,在切割机构和分配组件之间设置牵引组件,解决了目前石墨棒完成加工后不能居中落料、落料过程中无法对石墨棒进行缓冲保护、不能从多个方向落料以及不能通过重力变化来控制石墨棒下落方向等问题。

5.本发明的技术解决措施如下:

6.一种材料输出分拣装置,包括切割机构,所述切割机构尾端设置接料组件,所述接料组件顶部设置分配组件,所述接料组件上设置缓冲组件,所述接料组件下端两侧均设置重力联动组件,所述分配组件上方设置限位组件;所述限位组件对未接取石墨棒的分配组件进行阻挡限位,所述分配组件接取从切割机构中输出的石墨棒,并向下沉降往接料组件两侧放料,所述缓冲组件对下落的石墨棒进行缓冲减速,所述重力联动组件通过接料组件两侧石墨棒重量变化调整分配组件下料方向,对石墨棒进行智能放料。

7.作为一种优选,所述接料组件包括接料斜板、设置在接料斜板尾端的安置槽、滑动设置在安置槽内的储料箱、设置在接料斜板顶部的转动杆、开设在接料斜板上的空槽及开设在安置槽一侧的方孔。

8.作为一种优选,所述分配组件包括转动环、承载条、开设在转动环上的若干滑槽及固定设置在承载条下端的若干支撑杆,所述转动环转动设置在转动杆上,所述支撑杆上设置有复位弹簧a并滑动设置在滑槽内,所述承载条内壁设置为曲面,所述转动环与转动杆之间设置有扭簧。

9.作为一种优选,所述缓冲组件包括设置在接料斜板两侧的若干倾斜条及设置在倾斜条下端的若干减速横条,所述倾斜条均由接料斜板两侧向中部倾斜。

10.作为一种优选,所述重力联动组件包括转动座、滑座、转动设置在转动座上的摆动

臂、固定设置在摆动臂一端的承载臂、与摆动臂另一端转动连接的顶升杆及固定设置在顶升杆顶部的推送板,所述顶升杆滑动设置在滑座内,两侧顶升杆之间通过联动臂铰接,所述推送板一侧设置为弧面,所述顶升杆在空槽内上下滑动。

11.作为一种优选,所述限位组件包括支架、固定设置在支架上的顶盖及固定设置在顶盖两侧的限位板。

12.作为一种优选,所述安置槽另一侧还设置有平衡组件,所述平衡组件包括开设在安置槽侧壁上的升降槽、固定设置在升降槽内的限位柱、滑动设置在升降槽内的托板及设置在限位柱上的复位弹簧b。

13.作为一种优选,所述切割机构与分配组件之间还设置有牵引组件,所述牵引组件包括支撑架、固定设置在支撑架上的支撑块、开设在支撑块上的输出槽、转动设置在输出槽内的若干辊子及转动设置在支撑块上的若干牵引轮。

14.作为一种优选,所述切割机构包括加工台、转动设置在加工台上的切割筒及固定设置在加工台下端的电机,所述切割筒通过皮带与电机连接。

15.作为又一种优选,所述接料斜板由两侧向中间倾斜呈三角固定设置。

16.本发明的有益效果在于:

17.1.本发明设置有分配组件和限位组件,分配组件未接取石墨棒时,分配组件中的承载条由限位组件中的限位板进行限位阻挡,当石墨棒下落至承载条上后,承载条通过支撑杆在转动环上缓冲下沉,使得承载条脱离限位板的阻挡,再根据石墨棒在承载条上重心位置的不同向两侧的接料斜板随机放料,各组件相互配合解决了目前对石墨棒下料过程中不能从多个方向落料的问题。

18.2.本发明设置有缓冲组件,缓冲组件中的倾斜条由接料斜板两侧向中部倾斜设置,当石墨棒下落至接料斜板上后,通过倾斜条向接料斜板的中部滑动,当居中的石墨棒继续下落时,由减速横条对石墨棒进行缓冲减速,防止石墨棒发生断裂,与现有设备相比,设置缓冲组件有效的解决了目前设备不能对石墨棒进行居中落料以及不能对下落过程中的石墨棒进行缓冲减速的问题,较好的避免了石墨棒在落料过程中发生断裂。

19.3.本发明设置有重力联动组件,当一侧接料斜板底端储料箱内接取的石墨棒比另一侧储料箱内的石墨棒数量多时,承载臂在储料箱内石墨棒变化过程中下沉,带动摆动臂上翘,同时将顶升杆向上推移,通过顶升杆顶部的推送板将承载条向另一侧的储料箱方向侧推,使得承载条倾向另一侧接料斜板,随后石墨棒通过承载条向另一侧数量少的储料箱内掉落,当下落一定量的石墨棒后,重量超过原先较重的一侧,同样通过储料箱将承载臂下压,通过摆动臂上翘的方式将顶升杆进行向上推移,由推送板将承载条向原先较重的一侧进行侧推,使得承载条倾向原先较重一侧的接料斜板,设置重力联动组件,根据石墨棒数量变化,通过重力实现对石墨棒下落方向的控制,有效使得石墨棒较为智能的向不同方向的储料箱内掉落,解决了目前落料不够准确及不能控制石墨棒落料方向的问题。

20.综上所述,本发明具有能够实现石墨棒居中落料、能够对落料过程中石墨棒进行缓冲保护、能够从多个方向落料以及通过重力变化来控制石墨棒下落方向等优点,尤其适用于先进无机非金属材料领域。

附图说明

21.下面结合附图对本发明做进一步的说明:

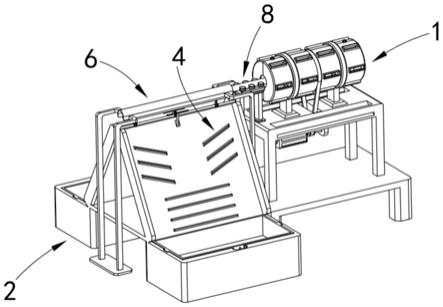

22.图1为材料输出分拣装置的结构示意图;

23.图2为接料组件和缓冲组件的结构示意图;

24.图3为分配组件的结构示意图;

25.图4为分配组件中扭簧的结构示意图;

26.图5为重力联动组件的结构示意图;

27.图6为图5中a处的放大示意图;

28.图7为限位组件的结构示意图;

29.图8为平衡组件的结构示意图;

30.图9为切割机构和牵引组件的结构示意图;

31.图10为图9中b处的放大示意图;

32.图11为储料箱下压及承载条转动方向示意图。

具体实施方式

33.下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

34.实施例一

35.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

36.如图1至图11所示,一种材料输出分拣装置,包括切割机构1,切割机构1尾端设置接料组件2,接料组件2顶部设置分配组件3,接料组件2上设置缓冲组件4,接料组件2下端两侧均设置重力联动组件5,分配组件3上方设置限位组件6,在接料组件2内还设置平衡组件7,在切割机构1和分配组件3之间设置牵引组件8;牵引组件8对完成加工的石墨棒10进行牵引,使得石墨棒10更为流畅的从切割机构1内取出,限位组件6对未接取石墨棒10的分配组件3进行阻挡限位,防止一开始未接取石墨棒时,分配组件向侧边倾倒,分配组件3接取从切割机构1中输出的石墨棒10,并向下沉降往接料组件2两侧放料,平衡组件7对接料组件2进行支撑,缓冲组件4对下落的石墨棒10进行缓冲减速,有效避免石墨棒10发生断裂,保护了石墨棒10的完整性,重力联动组件5通过接料组件2两侧石墨棒10重量变化调整分配组件3下料方向,对石墨棒10进行智能放料,减少了人工参与,使得石墨棒10放料更加有序。

37.如图2所示,接料组件2包括接料斜板21、设置在接料斜板21尾端的安置槽22、滑动设置在安置槽22内的储料箱23、设置在接料斜板21顶部的转动杆24、开设在接料斜板21上的空槽25及开设在安置槽22一侧的方孔26,开设空槽21避免了重力联动组件5在运作时与接料斜板21发生干涉,保证了重力联动组件5能够正常工作。

38.如图3和图4所示,分配组件3包括转动环31、承载条32、开设在转动环31上的若干滑槽33及固定设置在承载条32下端的若干支撑杆34,转动环31转动设置在转动杆24上,支撑杆34上设置有复位弹簧a35并滑动设置在滑槽33内,承载条32内壁设置为曲面,转动环31与转动杆24之间设置有扭簧36,设置扭簧36使得承载条32能够快速复位,承载条32内壁设置成曲面使得接取石墨棒10时更加贴合。

39.值得一提的是,本实施例设置有分配组件3和限位组件6,分配组件3未接取石墨棒10时,分配组件3中的承载条32由限位组件6中的限位板63进行限位阻挡,当石墨棒10下落至承载条32上后,承载条32通过支撑杆34在转动环31上缓冲下沉,使得承载条32脱离限位板63的阻挡,再根据石墨棒10在承载条32上重心位置的不同向两侧的接料斜板21随机放料,各组件相互配合解决了目前对石墨棒10下料过程中不能从多个方向落料的问题。

40.如图2所示,缓冲组件4包括设置在接料斜板21两侧的若干倾斜条41及设置在倾斜条41下端的若干减速横条42,倾斜条41均由接料斜板21两侧向中部倾斜。

41.此处,本实施例设置有缓冲组件4,缓冲组件4中的倾斜条41由接料斜板21两侧向中部倾斜设置,当石墨棒10下落至接料斜板21上后,通过倾斜条41向接料斜板21的中部滑动,当居中的石墨棒10继续下落时,由减速横条42对石墨棒10进行缓冲减速,防止石墨棒10发生断裂,与现有设备相比,设置缓冲组件4有效的解决了目前设备不能对石墨棒10进行居中落料以及不能对下落过程中的石墨棒10进行缓冲减速的问题,较好的避免了石墨棒10在落料过程中发生断裂。

42.如图5和图6所示,重力联动组件5包括转动座51、滑座52、转动设置在转动座51上的摆动臂53、固定设置在摆动臂53一端的承载臂54、与摆动臂53另一端转动连接的顶升杆55及固定设置在顶升杆55顶部的推送板56,顶升杆55滑动设置在滑座52内,两侧顶升杆55之间通过联动臂57铰接,推送板56一侧设置为弧面58,顶升杆55在空槽25内上下滑动。

43.需进一步说明的是,本实施例设置有重力联动组件5,当一侧接料斜板21底端储料箱23内接取的石墨棒10比另一侧储料箱23内的石墨棒10数量多时,承载臂54在储料箱23内石墨棒10变化过程中下沉,带动摆动臂53上翘,同时将顶升杆55向上推移,通过顶升杆55顶部的推送板56将承载条32向另一侧的储料箱23方向侧推,使得承载条32倾向另一侧接料斜板21,随后石墨棒10通过承载条32向另一侧数量少的储料箱23内掉落,当下落一定量的石墨棒10后,重量超过原先较重的一侧,同样通过储料箱23将承载臂54下压,通过摆动臂53上翘的方式将顶升杆55进行向上推移,由推送板56将承载条32向原先较重的一侧进行侧推,使得承载条32倾向原先较重一侧的接料斜板21,设置重力联动组件5,根据石墨棒10数量变化,通过重力实现对石墨棒10下落方向的控制,有效使得石墨棒10较为智能的向不同方向的储料箱23内掉落,解决了目前落料不够准确及不能控制石墨棒10落料方向的问题。

44.如图7所示,限位组件6包括支架61、固定设置在支架61上的顶盖62及固定设置在顶盖62两侧的限位板63,顶盖62设置成圆形,更好的配合石墨棒10下落至承载条32上进行输出。

45.如图9和图10所示,切割机构1与分配组件3之间还设置有牵引组件8,牵引组件8包括支撑架81、固定设置在支撑架81上的支撑块82、开设在支撑块82上的输出槽83、转动设置在输出槽83内的若干辊子84及转动设置在支撑块82上的若干牵引轮85,辊子84和牵引轮85相配合使得石墨棒10从切割机构1中出料时更为流畅,同时还避免了石墨棒10在输出时易断裂的问题。

46.如图9所示,切割机构1包括加工台11、转动设置在加工台11上的切割筒12及固定设置在加工台11下端的电机13,切割筒12通过皮带14与电机13连接。

47.如图1所示,接料斜板21由两侧向中间倾斜呈三角固定设置,增加接料斜板21的稳定性。

48.实施例二

49.如图8所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点;该实施例二与实施例一的不同之处在于:安置槽22另一侧还设置有平衡组件7,平衡组件7包括开设在安置槽22侧壁上的升降槽71、固定设置在升降槽71内的限位柱72、滑动设置在升降槽71内的托板73及设置在限位柱72上的复位弹簧b74,设置托板73能够对储料箱23进行支撑,配合承载臂54对储料箱23保持平衡,防止石墨棒10由于储料箱23晃动导致在储料箱23内发生断裂。

50.此处,本实施例设置平衡组件7,通过设置托板73配合承载臂54对储料箱23的支撑,减少储料箱23晃动,避免石墨棒10在储料箱23内断裂,当石墨棒10由工作人员转移后,储料箱23通过复位弹簧b74进行复位,方便下一次对石墨棒10接取并配合重力联动组件5对承载条32方向进行干预控制。

51.工作过程

52.首先牵引组件8中的牵引轮85与辊子84相配合将加工完成的石墨棒10从切割机构1中牵引至分配组件中的承载条32上,限位板63对承载条32进行阻挡,当石墨棒10完全落入承载条32内后,承载条32通过石墨棒10重力下沉并脱离限位板63的限制,再根据石墨棒10在承载条32上重心位置不同使得承载条32随机倾向某一侧的接料斜板21,并将石墨棒10向接料斜板21上进行放料,落到接料斜板21上的石墨棒10在倾斜条41的作用下向接料斜板21中部滑动,并在减速横条42的作用下进行缓冲,最后落入储料箱23内完成收纳;

53.当一侧的储料箱23接取一定量的石墨棒10后,储料箱23向下沉降,将承载臂54下压使得摆动臂53上翘,将顶升杆55向上推移,通过推送板56将承载条32向另一侧储料箱23方向侧推,使得承载条32倾向另一侧储料箱23,随后石墨棒10向另一侧的储料箱23内落料,当另一侧储料箱23接取的石墨棒10数量超过原先一侧储料箱23内石墨棒10数量时,承载条32在另一侧的摆动臂53的摆动下重新倾向于原先一侧的储料箱23方向,继续落料,以上过程在石墨棒10下落过程中循环往复,使得两侧储料箱23内的石墨棒10数量较为均衡。

54.在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

55.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

56.以上结合附图所述的仅是本发明的优选实施方式,但本发明并不限于上述实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可作出各种变形和改进,这些也应该视为本发明的保护范围,都不会影响本发明实施的效果和实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1