一种辅助安装装置以及动车主风机安装方法与流程

1.本发明涉及辅助工具技术领域,具体涉及一种辅助安装装置以及动车主风机安装方法。

背景技术:

2.动车组车辆进入高级修后,车下大部件的状态检修是重要的高级修项点。根据检修经验,车下大部件的主风机故障率偏高,常见故障为:风机底座裂纹、配重块丢失等,所以主风机的更换率较高。主风机体积约为0.027m3,重量约为30kg,底座四个吊装螺栓将风机整体固定在大部件的箱体中。

3.对入厂进行高级修的动车组大部件主风机进行更换,如果依据传统的安装工艺,需要较多的作业人员的辅助合作,其更换过程如下:

4.首先,两名作业托举主风机顶部,将风机底座与箱体安装部位接触;

5.其次,对风机位置进行微调,使其底座安装孔与箱体备母孔对正;

6.再者,第三名作业人员负责安装吊装螺栓,先安装对角两个螺栓并预紧固,此时两名托举作业人员可松开主风机,第三名作业人员继续安装剩余两颗螺栓并预紧固,最后将四颗螺栓紧固并施加相应的扭力。

7.由于风机整体体积和质量偏大,且作业空间有限,而安装主风机过程中需要对风机整体进行较长时间的托举,并在预紧吊装螺栓的过程中实时微调螺栓孔,使得单个作业人员很难完成换装工作,目前仍没有合适的装置辅助作业人员进行此操作。

8.现有安装大部件主风机的工艺方案不仅在使用的作业人员数量上有着较大的需求,降低了安装效率,而且由于主风机本身体积和质量较大,安装作业空间有限,操作过程中也会产生隐患。另外,由于传统的安装方案是依靠两个作业人员共同移动风机对安装孔进行微调,很难做到协调,单人操作更容易实现安装方位的微调。

技术实现要素:

9.本发明所要解决的技术问题是:提供一种辅助动车主风机安装的辅助安装装置以及动车主风机安装方法。

10.为了解决上述技术问题,本发明采用的技术方案为:

11.一种辅助安装装置,包括本体,所述本体的上部外周表面上设置有螺纹表面,所述本体的底部上设置有限位槽;

12.所述本体内具有空腔,所述上部至底部之间本体侧壁上开设有与空腔连通的窗槽,所述空腔内具有限位件,所述限位件的一端伸出窗槽且限位件可以没入窗槽内。

13.为了解决上述技术问题,本发明采用的另一技术方案为:

14.一种动车主风机安装方法,包括

15.将权利要求上述的辅助安装装置安装至部分主风机安装孔内;

16.将主风机上的螺栓孔与辅助安装装置对齐并套入后上衣直至限位件形成对主风

机形成支撑;

17.将剩余主风机安装孔对应螺栓孔进行安装吊装螺栓,并取出辅助安装装置后安装吊装螺栓。

18.本发明的有益效果在于:本发明主要应用于动车组入库检修过程中对车下大部件内部主风机进行安装更换,使用辅助安装装置后,单个作业人员即可完成安装操作且作业效率明显提高,杜绝了劳动力的浪费;通过弹性件与楔形凸起的设置,能够最大限度的承受主风机的整体重量,降低作业难度,降低风机意外掉落的风险;同时辅助安装装置的成本低,无需对现有的动车或者主风机的结构进行改变,方便推广。

附图说明

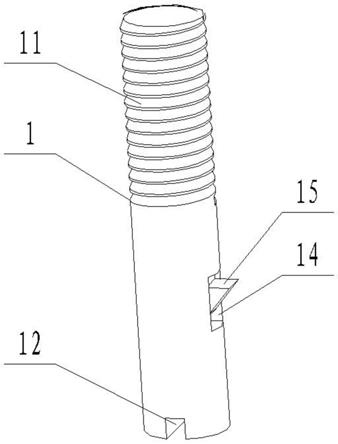

19.图1为本发明具体实施方式的一种辅助安装装置的结构示意图;

20.图2为本发明具体实施方式的一种辅助安装装置的局部第一角度示意图;

21.图3为本发明具体实施方式的一种辅助安装装置的局部第二角度示意图;

22.图4为本发明具体实施方式的一种辅助安装装置的使用示意图;

23.标号说明:1、辅助安装装置;11、螺纹表面;12、限位槽;13、空腔;14、窗槽;15、限位件;16、楔形凸起;17、圆角处理;18、弹性件;19、限位柱;2、主风机;21、底座;22、螺栓孔。

具体实施方式

24.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

25.请参照图1至图4,一种辅助安装装置1,包括本体,所述本体的上部外周表面上设置有螺纹表面11,所述本体的底部上设置有限位槽12;

26.所述本体内具有空腔13,所述上部至底部之间本体侧壁上开设有与空腔13连通的窗槽14,所述空腔13内具有限位件15,所述限位件15的一端伸出窗槽14且限位件15可以没入窗槽14内。

27.进一步的,所述限位件15上设置有楔形凸起16;所述楔形凸起16的倾斜侧靠近本体的底部。

28.从上述描述可知,通过楔形凸起16靠近本体的底部,能够在使用中通过楔形凸起16平整的一面对主风机2进行承重。

29.进一步的,所述限位件15的下部增厚设置。

30.从上述描述可知,通过增厚设置的限位件15下部,提升力学性能,能够在承载主风机2时,防止崩坏。

31.进一步的,所述限位件15的底部做圆角处理17。

32.从上述描述可知,通过圆角处理17的底部,防止增厚的底部被卡出,伸出困难等问题。

33.进一步的,所述空腔13内还具有弹性件18,所述弹性件18的一端连接在空腔13内,另一端连接在限位件15上。

34.从上述描述可知,通过弹性件18的设置,能够使得限位件15自动复位,配合楔形凸起16,能够实现自动上扣,简化操作过程。

35.进一步的,所述空腔13内设置有限位柱19,所述限位件15朝向弹性件18的一面上具有限位柱19;

36.所述限位件15为弹簧,所述弹簧的两端分别套设在限位柱19上。

37.从上述描述可知,通过采用弹簧配合两个限位柱19的设置,由于其结构简单,空腔13内部狭小,方便组装。

38.进一步的,所述限位件15的另一端连接在空腔13内。

39.进一步的,所述空腔13的宽度与限位件15的宽度相同,所述空腔13的高度大于限位件15的高度。

40.从上述描述可知,通过空腔13的宽度与限位件15的宽度相同,所述空腔13的高度大于限位件15的高度,能够方便倾斜安装。

41.一种动车主风机安装方法,包括

42.将辅助安装装置1安装至部分主风机2安装孔内;

43.将主风机2上的螺栓孔22与辅助安装装置1对齐并套入后上衣直至限位件15形成对主风机2形成支撑;

44.将剩余主风机2安装孔对应螺栓孔22进行安装吊装螺栓,并取出辅助安装装置1后安装吊装螺栓。

45.进一步的,将权利要求1

‑

8任意一项所述的辅助安装装置1按照对角安装方式安装至主风机2安装孔内。

46.从上述描述可知,本发明主要应用于动车组入库检修过程中对车下大部件内部主风机2进行安装更换,使用辅助安装装置1后,单个作业人员即可完成安装操作且作业效率明显提高,杜绝了劳动力的浪费;通过弹性件18与楔形凸起16的设置,能够最大限度的承受主风机2的整体重量,降低作业难度,降低风机意外掉落的风险;同时辅助安装装置1的成本低,无需对现有的动车或者主风机2的结构进行改变,方便推广。

47.实施例一

48.一种辅助安装装置,包括本体,所述本体的上部外周表面上设置有螺纹表面,所述本体的底部上设置有限位槽;所述限位槽为一字型(也可以为十字形、梅花形等除了圆形、圆锥形、圆柱形以外的形状);

49.所述本体内具有空腔,所述上部至底部之间本体侧壁上开设有与空腔连通的窗槽,所述空腔内具有限位件,所述限位件的一端伸出窗槽且限位件可以没入窗槽内。

50.所述限位件上设置有楔形凸起;所述楔形凸起的倾斜侧靠近本体的底部。

51.所述限位件的下部增厚设置。

52.所述限位件的底部做圆角处理。

53.所述空腔内还具有弹性件,所述弹性件的一端连接在空腔内,另一端连接在限位件上。

54.所述空腔内设置有限位柱,所述限位件朝向弹性件的一面上具有限位柱;

55.所述限位件为弹簧,所述弹簧的两端分别套设在限位柱上。

56.所述空腔的宽度与限位件的宽度相同,所述空腔的高度大于限位件的高度。

57.实施例二

58.一种辅助安装装置,包括本体,所述本体的上部外周表面上设置有螺纹表面,所述

本体的底部上设置有限位槽;所述限位槽为六边形(内六或外六);

59.所述本体内具有空腔,所述上部至底部之间本体侧壁上开设有与空腔连通的窗槽,所述空腔内具有限位件,所述限位件的一端伸出窗槽且限位件可以没入窗槽内。

60.所述限位件上设置有楔形凸起;所述楔形凸起为伸出窗槽部分;所述楔形凸起的倾斜侧靠近本体的底部。

61.所述限位件的下部增厚设置。

62.所述限位件的底部做圆角处理。

63.所述限位件的另一端连接在空腔内,利用限位件本身的弹性进行自动复位。

64.所述空腔的宽度与限位件的宽度相同,所述空腔的高度大于限位件的高度。

65.实施例三

66.一种动车主风机安装方法,包括

67.将新的主风机运送到动车安装位置的下方,提前清理风机表面灰尘。

68.准备一字螺丝刀(实施例一或二中限位槽为什么形状就用于形状对应的设备)和实施例一或实施例二所述的辅助安装装置(此处采用一字型的限位槽),选择安装位置的两个螺栓孔将两颗辅助安装装置用一字螺丝刀旋入至没过螺纹;作业人员在车底托举主风机,调整好安装方位,将底座上的两个对角螺栓孔对准辅助安装装置并套入,套入后继续将风机上移,直至两个对角螺栓孔全部通过限位件,将主风机的底座卡在限位件上,作业人员可放手。

69.将另外两个对角螺栓孔内安装专业吊装螺栓,用棘轮扳手预紧固,后将两个辅助安装装置用一字螺丝刀旋出安装孔,同样装入专业吊装螺栓并预紧固。最后将四个吊装螺栓全部紧固到位并施加扭力。

70.其中辅助安装装置的窗槽与螺纹表面的最低端间距2cm;风机的底座厚度约为1.5cm;当限位件为楔形时,其具有平面内的一面距离螺纹表面表面约为1cm,保证能够完全支撑住风机底座。

71.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有1条留言

-

0访客 来自[中国] 2022年12月08日 13:21KBJ

0访客 来自[中国] 2022年12月08日 13:21KBJ

1