一种贵金属珠宝包装的全自动设备的制作方法

1.本发明涉及包装机械领域,尤其涉及的是一种贵金属珠宝包装的全自动设备。

背景技术:

2.随着我国经济的快速发展和人民生活水平的不断提高,金、银等贵金属珠宝的市场需求日益增加。以往,珠宝的包装和贮存一直沿袭使用纸质包装方法,而用纸质包装一方面需要大量的人力劳动或者高昂的包装设备投入,另一方面包装纸盒不便于回收利用,需要耗费大量的纸盒,不够经济环保;另外,由于贵金属珠宝在常规包装过程中易磨损,现有的珠宝包装机不仅种类少,体积大,包装效率低,同时目前的珠宝包装机还不能高效准确地将珠宝输送至包装部位。

3.现有技术存在缺陷,需要改进。

技术实现要素:

4.为了解决现在技术存在的缺陷,本发明提供了一种贵金属珠宝包装的全自动设备。

5.本发明提供的技术文案,一种贵金属珠宝包装的全自动设备,包括进料称重装置、接料挤压装置、内外袋合体装置、六工位转盘装置、外袋封合装置;所述进料称重装置设有进料装置和称重装置;所述进料装置垂直安装在设备左侧立柱上方左侧;所述称重装置平行安装在所述进料装置右侧;所述接料挤压装置设有接料装置和挤压装置;所述接料装置安装固定在中隔铝板下方左侧;所述内外袋合体装置安装在中隔铝板下方右侧;所述六工位转盘装置设有进气套、转盘、真空腔固定架、转盘轴、大圆套、底部铝板;所述进气套安装在底部铝板中间,所述大圆套安装在进气套下方,所述转盘轴安装在大圆套上方,所述真空腔固定架安装在转盘轴上方,所述转盘安装在真空腔固定架上方,所述六工位转盘真空装置安装在底部铝板上。

6.优选地,所述六工位转盘装置设有进气套、转盘、真空腔固定架、转盘轴、大圆套、出料海绵盒、海绵垫、出料夹板、出料斜坡、散料回收管、底部铝板;所述进气套安装在底部铝板中间;所述大圆套安装在进气套下方;所述转盘轴安装在大圆套上;所述真空腔固定架安装在转盘轴上方;所述转盘安装在真空腔固定架上;所述出料海绵盒安装在真空腔固定架末端下方;所述海绵垫安装在出料海绵盒内部;所述出料夹板安装在出料海绵盒前侧下方;所述出料斜坡设置在出料海绵盒下;所述散料回收管安装在底部铝板左侧下方;所述外袋封合装置设置在底部铝板左下方;该技术方案:产品进入出料海绵盒,通过海绵垫防止产品因为重力作用损伤,通过进气套对产品进行抽真空处理,通过出料夹板对真空后的产品进行固定,通过六工位转盘转动分别对产品进行抽真空处理,装袋过程中散落的产品通过散料回收管将产品回收,包装完成后的产品通过出料斜坡将产品流出。

7.优选地,所述进料称重装置设有进料装置和称重装置;所述进料装置设有进料斗、

振动盒、进料斗固定板、振动变压器、变压器安装板、变压器固定座、进料斗支撑板、振动模块支撑板和振动模块固定板;所述进料斗安装在进料装置上方;所述振动盒安装在进料斗下方;所述进料斗固定板下方安装在振动模块支撑板上,所述进料斗固定板上方固定在进料斗上;所述振动变压器安装在振动盒下方的变压器固定座上;所述进料斗支撑板设置在变压器固定座下方;所述振动模块支撑板设置在进料斗支撑板下方;所述振动模块固定板安装在设备左侧立柱上方;所述进料装置下方设有内袋传送装置;所述称重装置设有称重模块固定板、称重模块支撑板、重量检测仪、重量检测仪固定块、称重阀门、小马达、阀门板、阀门固定块、重量检测仪支撑柱;所述称重模块固定板安装在设备左侧立柱上方右侧;所述称重模块支撑板安装在称重模块固定板上;所述重量检测仪固定块安装在称重模块支撑板上;所述重量检测仪一端安装在重量检测仪固定块上,另一端安装在重量检测仪支撑柱顶端;所述称重阀门安装在重量检测仪右端;所述阀门板安装在称重阀门内侧下方;所述阀门固定块安装在阀门板上方;所述小马达安装在称重阀门后侧;所述称重装置下方设有内袋升降装置;该技术方案:首先产品通过进料斗进入振动盒,通过振动盒振动将产品均匀分开,然后将产品流出进入称重装置,在产品进入称重阀门后,通过阀门板将称重阀门关闭,通过重量检测仪对称重阀门李的产品进行称重检测,最后在产品达到设定的重量后,打开阀门板将产品流出。

8.优选地,所述内袋传送装置设有第一双杆气缸、第一双轴气缸、第二双轴气缸、第三双轴气缸、第四双轴气缸、内袋传送装置支撑板、内袋传送装置固定铝板、滑轨、筷子夹;所述内袋传送装置支撑板安装在设备后面左右两侧的立柱上;所述第一双杆气缸安装在内袋传送装置支撑板右侧;所述内袋传送装置固定板安装在内袋传送装置支撑板上;所述第一双轴气缸通过气缸座安装在内袋传送装置支撑板上;所述第二双轴气缸安装在第一双轴气缸的轴部顶端;所述第三双轴气缸和第四双轴气缸通过气缸座安装在第二双轴气缸的轴部顶端;所述筷子夹安装在第三双轴气缸和第四双轴气缸中间,筷子夹两侧分别与第三、第四双轴气缸的气缸轴连接;该技术方案:首先通过第一双杆气缸工作带动第一双轴气缸工作,通过第一双轴气缸工作带动第二双轴气缸运动,使第二双轴气缸在滑轨上移动,然后通过第二双轴气缸运动带动第三双轴气缸、第四双轴气缸运动,将内袋运送到指定位置,最后通过第三双轴气缸、第四双轴气缸工作,使筷子夹将装好产品的内袋夹起运送到指定位置。

9.优选地,所述内袋升降装置设有第五双轴气缸、气缸固定板、第一漏斗、第二漏斗、振动棒、第一薄气缸、第二薄气缸;所述气缸固定板安装在中隔铝板左侧上方;所述第五双轴气缸安装在气缸固定板上;所述第一漏斗安装在第五双轴气缸轴部下方;所述第二漏斗安装在第一漏斗下方;所述振动棒安装在第一漏斗内侧上方;所述第一薄气缸安装在第二漏斗底部前侧;所述第二薄气缸安装在第二漏斗底部后侧;所述气缸固定板与第一漏斗之间由螺丝连接;所述内袋升降装置下方设有内袋切割封合装置;该技术方案:在产品进入内袋漏斗后,通过第五双轴气缸工作带动茶叶振动棒运动,通过振动棒的振动对产品分散,防止产品堆积。

10.优选地,所述内袋切割封合装置设有内袋切割装置和内袋封合装置;所述内袋切割装置设有加热气缸、加热气缸固定座、导向杆、切割装置气缸固定座、切割装置气缸、加热

座、切割刀保护片、切割刀片;所述加热气缸固定座安装在中隔铝板中间右侧;所述加热气缸安装在加热气缸固定座上左侧;所述导向杆安装在加热气缸固定座上右侧;所述切割装置气缸固定座安装在加热气缸轴部顶端;所述加热座安装在切割气缸固定座前端;所述切割装置气缸安装在切割装置固定座下方;所述切割刀保护片安装在加热座下方;所述切割刀片安装在切割刀保护片中间;所述内袋封合装置设有封合硅胶、封合铝块、封合气缸、封合气缸固定座;所述封合气缸固定座安装在中隔铝板中间左侧;所述封合气缸安装在封合气缸固定座上,所述封合铝块安装在封合气缸轴部顶端;所述封合硅胶安装在封合铝块前端;该技术方案:通过切割刀片将内袋按照产品数量进行割开,通过加热气缸对切割后的内袋袋口进行加热,通过封合气缸对加热后的内袋底口进行封口处理。

11.优选地,所述接料挤压装置设有接料装置和挤压装置,所述接料装置设有接料装置固定座、长旋转套轴、短旋转套轴、套管、接料装置支撑板、锁条、锁条对应板、旋转铝方条座、旋转铝条座固定板、旋转铝条、锁条、锁条开关;所述接料装置固定座安装在中隔铝板下方左侧;所述长旋转套轴分别安装在接料装置固定座上方中间;所述套管分别安装在对应的长旋转套轴上和短旋转套轴上;所述接料装置支撑板安装在接料装置固定座左侧下方;所述旋转铝条座固定板安装在接料装置支撑板上;所述旋转铝方条座分别安装在旋转铝条座前端上下两端;所述旋转铝条安装在旋转铝方条座中间;所述短旋转套轴安装在左侧旋转铝条上;所述锁条安装在短旋转套轴套管的另一端;所述锁条开关安装在锁条中间;所述挤压装置设有左夹板、右夹板、夹板弹簧、夹板摆动件;所述左夹板、右夹板安装在夹板摆动件上方;所述夹板弹簧安装在左夹板与右夹板之间上方相对面;该技术方案:在内袋达到指定位置后,通过长旋转套轴和短旋转套轴将内袋固定,通过锁条开关控制调整长、短旋转套轴间距;在产品进入内袋后,通过左、右夹板对进入内袋的产品进行挤压,缩小产品占用的空间,夹板弹簧控制左、右夹板之间的间距,从而确定产品最后的形状大小。

12.优选地,所述内外袋合体装置设有合体装置固定架、u型支架、第一八字板、第二八字板、第三薄气缸、第四薄气缸、内袋下推气缸支撑板、内袋下推气缸支撑条、内袋下推气缸固定板、合体块、小气缸、开口盒、第六双轴气缸、v型夹、枪型固定铝座、v型夹固定支架、外袋张口板;所述合体装置固定架安装在中隔铝板下方右侧;所述u型支架安装在合体装置固定架上;所述第一八字板安装在u型支架前侧;所述第二八字板安装在u型支架后侧;所述第三薄气缸安装在第一八字板下方;所述第四薄气缸安装在第二八字板下方;所述内袋下推气缸支撑板安装在中隔铝板上方右侧;所述内袋下推气缸支撑条安装在内袋下推气缸支撑板上;所述内袋下推气缸固定板安装在内袋下推气缸支撑条左侧;所述小气缸安装在内袋下推气缸固定板上;所述合体块安装在小气缸底部;开口盒安装在合体块底部;所述枪型固定铝座安装在中隔铝板中间右侧;所述第六双轴气缸安装在枪型固定铝座上;所述v型夹安装在开口盒下方,所述v型夹与v型夹固定支架左侧连接;所述v型夹固定支架顶端与第六双轴气缸轴部连接;所述外袋张口板分别安装在v型夹前后两侧;所述内外袋合体装置下方设有外袋取出旋转装置;该技术方案:在装入内袋的产品到达指定位置后,通过小气缸将产品下推到v型夹,经过外袋取出装置将外袋送到指定位置,通过合体块将内袋产品放置在外袋内。

13.优选地,所述外袋取出旋转装置设有外袋储存箱、旋转气缸、旋转气缸座、旋转臂、笔型气缸、横撑板、立撑板、吸嘴固定块、吸嘴、外袋抓取气缸座、左吸盘架、接料斜板斗;所述外袋储存箱安装在枪型固定铝座右侧;所述旋转气缸座安装在横撑板右侧;所述旋转气缸安装在旋转气缸座的后侧;所述旋转臂安装在旋转气缸座的前侧;所述笔型气缸安装在旋转臂上;所述外袋抓取气缸座安装在旋转臂顶端;所述吸嘴固定块安装在笔型气缸轴部顶端;所述吸嘴安分别装在吸嘴固定架上表面左右两侧;所述左吸盘安装在横撑板左侧;所述接料斜板斗安装在左吸盘右侧;所述立撑板安装在工作台右侧,所述立撑住顶端与横撑板下表面连接;该技术方案:通过旋转气缸控制旋转臂运动带动吸嘴将外袋储存箱中的外袋搬运到指定位置,使内外袋合体后的产品进入接料斜板内,流入六工位转盘装置。

14.优选地,所述外袋封合装置设有超薄气缸、外袋封合底板、斜角铝支撑块、外袋封合支撑板、外袋封合铜块、u型环氧板、环氧板支撑块;所述外袋封合底板安装在底部铝板左下方;所述斜角支撑块安装在外袋封合底板上;所述外袋封合支撑板安装在斜角支撑块后侧;所述超薄气缸安装在外袋封合支撑板上方前端;所述u型环氧板安装在外袋封合支撑板上方后端;所述环氧板支撑块安装在u型环氧板凹陷处;所述外袋封合铜块安装在u型环氧板后端;该技术方案:在内外袋合体后的产品进入六工位转盘装置后,完成内袋产品外的抽真空状态后,通过外袋封合装置对外袋进行封口。

15.相对于现有技术的有益效果是,本发明设置了进料称重装置、接料挤压装置、内外袋合体装置、六工位转盘装置、外袋封合装置;进料称重装置将产品运送,使每袋产品达到预先设定的重量;接料挤压装置将产品装入内袋,进行挤压,缩小产品占用的空间;内外袋合体装置将已经放入内袋的产品通过外袋取出装置再套入外袋中,并送到指定位置;六工位转盘装置对已经套好外袋的产品进行抽真空处理,并且通过转盘可以连续对多个产品进行操作;外袋封合装置将真空状态后的产品进行外袋封合,再通过转盘将包装完成的产品送到出料口;在包装过程中散落的产品通过散料回收管回收散料,使散料可以重新利用;至此包装过程自动完成,节省人力,降低人力成本,提高工作效率,具有良好的市场应用价值。

附图说明

16.为了更清楚的说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需使用的附图作简单介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

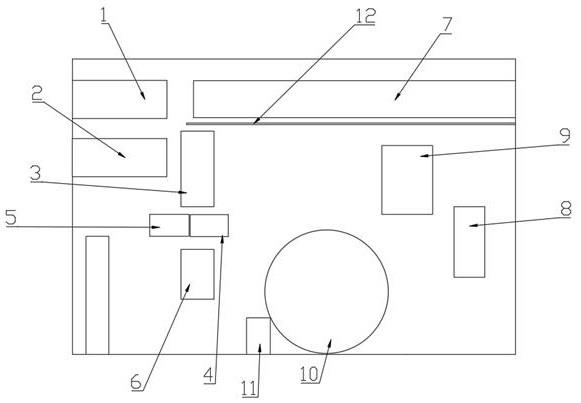

17.图1为本发明整体平面示意图;图2 为本发明流程示意图;图3为本发明进料装置示意图;图4 为本发明称重装置示意图;图5 为本发明内袋升降装置示意图;图6为本发明内袋切割装置示意图;图7为本发明内袋封合装置示意图;

图8为本发明接料挤压装置示意图;图9为本发明内袋传送装置示意图;图10为本发明外袋取出旋转装置示意图;图11为本发明内外袋合体装置示意图;图12为本发明六工位转盘装置示意图;图13为外袋封合装置示意图;以上图例显示:1进料装置、2称重装置、3内袋升降装置、4内袋切割装置、5内袋封合装置、6接料挤压装置、7内袋传送装置、8、外袋取出旋转装置、9内外袋合体装置、10六工位转盘装置、11外袋封合装置、12中隔铝板、1001进料斗、1002振动盒、1003进料斗固定板、1004振动变压器、1005变压器安装板、1006变压器固定座、1007进料斗支撑板、1008振动模块支撑板、1009振动模块固定板、21称重模块固定板、22称重模块支撑板、23重量检测仪、24重量检测仪固定块、25称重阀门、26小马达、27阀门板、28阀门固定块、29重量检测仪支撑柱、31第五双轴气缸、32气缸固定板、33第一漏斗、34第二漏斗、35振动棒、36第一薄气缸、37第二薄气缸、41加热气缸、42加热气缸固定座、43导向杆、44切割装置气缸固定座、45切割装置气缸、46加热座、47切割刀保护片、48切割刀片、51封合硅胶、52封合铝块、53封合气缸、54封合气缸固定座、601接料装置固定座、602长旋转套轴、603短旋转套轴、604套管、605接料装置支撑板、606锁条、607锁条对应板、608旋转铝方条座、609旋转铝条座固定板、610旋转铝条、611锁条开关、612左夹板、613右夹板、614夹板弹簧、615夹板摆动件、71第一双杆气缸、72第一双轴气缸、73第二双轴气缸、74第三双轴气缸、75第四双轴气缸、76内袋传送装置支撑板、77内袋传送装置固定铝板、78滑轨、79筷子夹、801外袋储存箱、802旋转气缸、803旋转气缸座、804旋转臂、805笔型气缸、806横撑板、807立撑板、808吸嘴固定块、809吸嘴、810外袋抓取气缸座、811左吸盘架、812接料斜板斗、901合体装置固定架、902 u型支架、903第一八字板、904第二八字板、905第三薄气缸、906第四薄气缸、907内袋下推气缸支撑板、908内袋下推气缸支撑条、909内袋下推气缸固定板、910合体块、911小气缸、912开口盒、913第六双轴气缸、914v型夹、915枪型固定铝座、916v型夹固定支架、917外袋张口板、101进气套、102转盘、103真空腔固定架、104转盘轴、105大圆套、106出料海绵盒、107海绵垫、108出料夹板、109出料斜坡、110散料回收管、1101底部铝板、111超薄气缸、112外袋封合底板、113斜角铝支撑块、114外袋封合支撑板、115外袋封合铜块、116u型环氧板、117环氧板支撑块。

具体实施方式

18.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

19.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

20.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领

域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

21.下面结合附图对本发明作详细说明。

22.实施例一:为了解决点胶设备配件自动封箱包装的问题,现提出一种贵金属珠宝包装的全自动设备,一种贵金属珠宝包装的全自动设备设有进料称重装置、接料挤压装置6、内外袋合体装置9、六工位转盘装置10、外袋封合装置11;所述进料称重装置设有进料装置1和称重装置2;所述进料装置1垂直安装在设备左侧立柱上方左侧;所述称重装置2平行安装在所述进料装置右侧;所述接料挤压装置6设有接料装置和挤压装置;所述接料装置安装固定在中隔铝板12下方左侧;所述内外袋合体装置9安装在中隔铝板12下方右侧;所述六工位转盘装置10设有101进气套、102转盘、103真空腔固定架、104转盘轴、105大圆套、106出料海绵盒、107海绵垫、108出料夹板、109出料斜坡、110散料回收管、1101底部铝板;所述进气套101安装在底部铝板1101中间;所述大圆套105安装在进气套101下方;所述转盘轴104安装在大圆套105上;所述真空腔固定架103安装在转盘轴104上方;所述转盘102安装在真空腔固定架103上;所述出料海绵盒106安装在真空腔固定架103末端下方;所述海绵垫107安装在出料海绵盒106内部;所述出料夹板108安装在出料海绵盒106前侧下方;109所述出料斜坡设置在出料海绵盒106下;所述散料回收管110安装在底部铝板1101左侧下方;进料称重装置通过进料斗1001流入振动盒1002,通过振动盒1002将产品均匀分开,在产品达到设定的重量后,打开阀门板21将产品流出;接料挤压装置6使产品进入内袋,通过对进入内袋的产品进行挤压,从而确定产品最后的形状大小;内外袋合体装置9通过小气缸911将产品下推到v型夹914,经过外袋取出旋转装置8将外袋送到指定位置,通过合体块910将内袋产品放置在外袋内;六工位转盘装置10通过转盘轴104带动转盘102转动分别对产品进行抽真空处理,装袋过程中散落的产品通过散料回收管110将产品回收;外袋封合装置11对包装完成后的产品进行封口处理;封口完成后的产品通过出料斜坡109将产品流出。

23.实施例二与实施一不同之处:为了能使每袋产品重量一致,现提供一种称重装置2;在产品进入称重阀门25后,通过阀门板27将称重阀门关闭,通过重量检测仪23对称重阀门25内的产品进行称重监测,最后在产品达到设定的重量后,打开阀门板27将产品流出。

24.进一步,为了使产品在包装时,每袋产品的重量一致,减小重量误差,在进料装置的右侧设有称重装置2,称重装置2设有21称重模块固定板、22称重模块支撑板、23重量检测仪、24重量检测仪固定块、25称重阀门、26小马达、27阀门板、28阀门固定块、29重量检测仪支撑柱;所述称重模块固定板21安装在设备左侧立柱上方右侧;所述称重模块支撑板22安装在称重模块固定板21上;所述重量检测仪固定块24安装在称重模块支撑板22上;所述重量检测仪22一端安装在重量检测仪固定块24上,另一端安装在重量检测仪支撑柱29顶端;所述称重阀门25安装在重量检测仪23右端;所述阀门板27安装在称重阀门25内侧下方;所述阀门固定块28安装在阀门板27上方;所述小马达26安装在称重阀门25后侧;当产品进入称重阀门25后,通过阀门板27将称重阀门25关闭,防止产品流出,通过重量检测仪23对称重阀门25内的产品进行称重检测;例如:当每袋产品的重量设置为50克时,在重量检测仪23显示达到重量后,打开阀门板27将产品流出到下一个工序。

25.实施例三与实施一不同之处:为了实现连续对多个产品进行真空处理,现提供一种六工位转盘装置10;产品进入出料海绵盒106,通过海绵垫107防止产品因为重力作用破碎,通过进气套101对产品进行抽真空处理,通过出料夹板108对真空后的产品进行固定。

26.进一步,为了使产品容易进行包装,节省空间、原材料,六工位转盘装置10设有101进气套、102转盘、103真空腔固定架、104转盘轴、105大圆套、106出料海绵盒、107海绵垫、108出料夹板、109出料斜坡、110散料回收管、1101底部铝板;;所述进气套101安装在底部铝板1101中间;所述大圆套105安装在进气套101下方;所述转盘轴104安装在大圆套105上;所述真空腔固定架103安装在转盘轴104上方;所述转盘102安装在真空腔固定架103上;所述出料海绵盒106安装在真空腔固定架103末端下方;所述海绵垫107安装在出料海绵盒106内部;所述出料夹板108安装在出料海绵盒106前侧下方;109所述出料斜坡设置在出料海绵盒106下;所述散料回收管110安装在底部铝板1101左侧下方;当产品进入出料海绵盒106,通过海绵垫107防止产品因为重力作用破碎,通过进气套101对产品进行抽真空处理,通过出料夹板108对真空后的产品进行固定,通过转盘轴104带动转盘102转动分别对产品进行抽真空处理;例如:内外袋合体的产品进入到出料海绵盒106后,通过进气套101对产品进行抽真空处理,然后通过转盘轴104运行,可以分别连续对多个产品进行真空处理。

27.本发明的工作原理:首先产品通过进料斗1001进入振动盒1002,通过振动盒1002振动将产品均匀分开,然后将产品流出进入称重装置2,在产品进入称重阀门25后,通过阀门板27将称重阀门25关闭,通过重量检测仪23对称重阀门25内的产品进行称重监测,最后在产品达到设定的重量后,打开阀门板27将产品流出;通过第一双杆气缸71工作带动第一双轴气缸72工作,通过第一双轴气缸72工作带动第二双轴气缸73运动,使第二双轴气缸73在滑轨上移动,然后通过第二双轴气缸73运动带动第三双轴气缸74、第四双轴气缸75运动,将内袋运送到指定位置,最后通过第三双轴气缸74、第四双轴气缸75工作,使筷子夹79将内袋夹起运送到指定位置;在产品进入第一漏斗33后,通过第五双轴气缸31工作带动振动棒35运动,通过振动棒35的振动对产品分散,防止产品堆积;通过切割刀片48将内袋按照产品重量需求进行割开,通过加热气缸41对切割后的内袋袋口进行加热,通过封合气缸53对加热后的内袋底口进行封口处理;在内袋达到指定位置后,通过长旋转套轴602和短旋转套轴603将内袋固定,通过锁条开关611控制调整长旋转套轴602、短旋转套轴603间距;在产品进入内袋后,通过左夹板612、右夹板613对进入内袋的产品进行挤压,缩小产品占用的空间,夹板弹簧614控制左夹板612、右夹板613之间的间距,从而确定产品最后的形状大小;在装入内袋的产品到达指定位置后,通过小气缸911将产品下推到v914型夹,经过外袋取出旋转装置8将外袋送到指定位置,通过合体块910将内袋产品放入外袋内;通过旋转气缸802控制旋转臂804运动带动吸嘴809将外袋储存箱01中的外袋搬运到指定位置,使内外袋合体后的产品进入接料斜板斗812内,流入六工位转盘装置10;产品进入出料海绵盒106,通过海绵垫107防止产品因为重力作用破碎,通过进气套101对产品进行抽真空处理,通过出料夹板108对真空后的产品进行固定,通过转盘轴104运动带动转盘102转动分别对产品进行抽真空处理,装袋过程中散落的产品通过散料回收管110将产品回收,包装完成后的产品通过出料斜坡109将产品流出。

28.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,

均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1