一种适用于金属包覆垫片检测下料装置以及下料方法与流程

1.本发明涉及检测装置下料领域,具体涉及一种适用于金属包覆垫片检测下料装置以及下料方法。

背景技术:

2.金属包覆垫片常用于对压力容器、管阀、管道等法兰端部的密封,根据实际情况其与法兰实际工作面形状分为平面极易波纹型。传统金属包覆垫片在进行加工生产过程中,在做好检验工作之后,进行打包入库,最后进入市场。

3.而现有技术中,检测完毕之后由于金属包覆垫片本身规格占有一定分量,常采用人工手动将已检测完毕的金属包覆垫片进行归纳整理,如此不仅耗费人力而大大降低了工作效率,并且金属包覆垫片的重量在进行堆叠过程中容易自行密封,而提高后续调节金属包覆垫片之间相对位置的难度。

技术实现要素:

4.发明目的:提供一种适用于金属包覆垫片检测下料装置,并进一步提供一种适用于金属包覆垫片检测下料装置的下料方法,以解决现有技术存在的上述问题。

5.技术方案:一种适用于金属包覆垫片检测下料装置,包括:工作台,截面呈阶梯状,中部中空;用于放置传送组件,形成升降式传送,减小整体结构尺寸同时满足检测装置的检测效果。

6.其中,传送组件,包括对称固定连接的所述工作台两端的传输链,以及沿所述传输链中部轴向对称升降运动的辅助组件。传输链待检测完毕后,经过校正机构控制待检测的金属包覆垫片的相对位置,提高传输链的传送精度。

7.在进一步实施例中,所述传输链包括沿所述工作台轴向延伸固定连接在机架上的滑轨,与所述滑轨侧端部固定连接的限位块,沿所述工作台轴向贯穿、且活动连接在所述限位块中部的转轴,以及多个以预定数列阵列沿所述转轴中部轴向延伸且固定连接的传送轮,所述传送轮垂直固定设置在工作台中部,其径向限位线于所述工作台水平线预定位置。转轴转动带动传送轮同步转动,同时与传送轮啮合传动的金属包覆垫片沿传送发生线位移,传送轮推动金属包覆垫片内部实现传送,金属包覆垫片轴线与传送轮轴线相互垂直,不同规格尺寸的金属包覆垫片沿传送轮不同径向位置实现贴合,多组不同规格的传送轮有效增加了传送适用性,同时传送轮间距为两轮半径之和,当金属包覆垫片边缘于传送轮端部产生的最大接触位置,在传送轮工作时与其他相邻的传送轮互不影响,从而达到有效传送。传送轮主要工作位置为传送轮的上半部分,从而传送轮沿工作台延伸至中径处,减少传送链的工作空间,实现稳定传送,同时提高传送轮的传送效果及其效率。

8.在进一步实施例中,所述传送轮外圈两端部固定设置有橡胶圈,于所述工作台中部设置有预定距离。根据实际贴合情况,传送轮圆周两端部分别与金属包覆垫片形成点接触,从而只需将橡胶圈设置在传送轮端部减少材料浪费,而橡胶圈本身材质较软,转动轴传

动力转变为橡胶圈的挤压变形力,有效缓解在传送过程中金属包覆垫片内圈边与传送轮端面产生冲击,对金属包覆垫片进行过保护。且传送轮转动推动金属包覆垫片时,能增加与金属包覆垫片之间的摩擦力,有效防止金属包覆垫片随传送轮的转动发生偏移以及掉落,提高传送轮的传动力,同时与工作台中部边缘设置预定距离,从而防止传送轮转动触碰影响传动效率。

9.在进一步实施例中,所述辅助组件包括,多组沿所述传输链中轴线延伸至于所述工作台预定距离固定连接的伸缩机构,以及沿所述伸缩机构末端固定连接的衔接板。衔接板初始位置高于传送轮顶端,从而金属包覆垫片内壁与传送轮端面贴合的同时下压衔接板,衔接板受金属包覆垫片自身重力压制伸缩机构,伸缩机构对整体金属包覆垫片有效实现缓冲,同时随金属包覆垫片沿传送轮径向同步位移,保证金属包覆垫片的有效传送,金属包覆垫片一次落入衔接板实现有序堆叠,有效提高后续工作效率。

10.在进一步实施例中,所述伸缩机构沿衔接板中部周向均匀阵列,包括与所述工作台轴向固定连接的气筒,以及沿所述气筒轴向伸缩运动、且与所述衔接板固定连接的推动杆。衔接板受金属包覆垫片压力推动推动杆以预定方向直线移动,推动气筒内的介质,从而有效缓解金属包覆垫片对传送轮以及衔接板的冲击力,对内部零件进行保护,同时保证金属包覆垫片的稳定升降运动,有效防止其与传送轮的接触点发生错位,而影响传送效率。

11.在进一步实施例中,所述气筒与推动杆连接处固定套接有伸缩垫,与所述推动杆间歇接触。伸缩垫采用柔性橡胶材质,对气筒内部进行密封,从而有效防止气体泄漏,同时气筒端部位于工作台下方,以提高缓冲范围,推动杆位于极限位置,伸缩垫实现对推动杆的缓冲,从而有效提高整体伸缩机构的稳定性,提高金属包覆垫片的传送质量。

12.在进一步实施例中,所述推动杆端部延伸至与所述衔接板间隙配合有滚珠,所述滚珠已预订距离固定设置在推动杆内部。滚珠延伸沿衔接板凸起,减小金属包覆垫片与衔接板之间的摩擦阻力,有效提高后续校正工作效率,滚珠与推动杆衔接同时气筒可控制其转动状态,提高矫正效率,同时有效防止在检测工作过程中产生位移。

13.在进一步实施例中,沿所述滑轨端部对称活动连接、并与所述工作台相对直线位移有校正机构,所述校正机构包括沿所述滑轨末端活动连接的推动座,以及与所述衔接板水平平行延伸、且与所述推动座一侧固定连接的校正垫。两端校正机构同时与金属包覆垫片贴合,推动座推动带动金属包覆垫片位移与传送轮相对应,保证传送轮的有效传送,校正垫采用软性材质,防止校正机构位移与金属包覆垫片撞击产生冲击力,对金属包覆垫片边缘进行保护。

14.一种适用于金属包覆垫片检测下料装置的下料方法,包括如下步骤:s1、人工将金属包覆垫片放置在衔接板上方,进行贴合;s2、检测装置工作,并存储相关数据;s3、校正机构同步运动推动金属包覆垫片位移,与传送轮中心相对;s4、伸缩机构带动金属包覆垫片位移,与传送轮配合接触;s5、传送轮转动带动金属包覆垫片沿衔接板位移;s6、如此重复上述步骤,金属包覆垫片堆叠完成下料。

15.有益效果:本发明涉及一种适用于金属包覆垫片检测下料装置以及下料方法,通过升降式的传送装置同时实现检测以及下料,将提高工作效率,并有效减小整体结构尺寸。

检测与下料协同操作,当检测装置进行工作时,衔接板保持静止状态,根据检测装置所存储的外部尺寸,伸缩机构对金属包覆垫片进行升降并进行下料,同时在对于检测要求不高的情况下,下料装置同时可作为夹持装置,直接对金属包覆垫片进行检测,提高工作效率,在升降过程中,通过气体压缩以及弹性伸缩垫实现二次缓冲,有效对内部零部件进行保护,同时提高传送轮在下料时的稳定性,传送轮周向橡胶圈与金属包覆垫片内壁贴合传动,有效提高传动质量,同时对金属包覆垫片进行保护,有效防止跌落。

附图说明

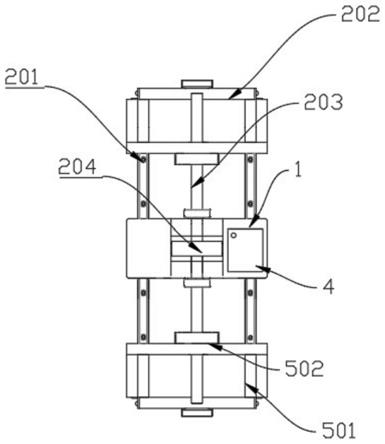

16.图1为本发明整体结构图。

17.图2为本发明中伸缩机构的结构图。

18.图中各附图标记为:工作台1、滑轨201、限位块202、转轴203、传送轮204、衔接板3、气筒301、推动杆302、伸缩垫303、滚珠304、伸缩机构4、推动座501、校正垫502。

具体实施方式

19.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

20.申请人设计,本发明涉及一种适用于金属包覆垫片检测下料装置,包括:工作台1,截面呈阶梯状,中部中空;用于放置传送组件,形成升降式传送,减小整体结构尺寸同时满足检测装置的检测效果。传送组件,包括对称固定连接的所述工作台1两端的传输链,以及沿所述传输链中部轴向对称升降运动的辅助组件。传输链待检测完毕后,经过校正机构控制待检测的金属包覆垫片的相对位置,提高传输链的传送精度。

21.对于传统检测其通过传输装置将金属包覆垫片传输至工作台1,工作台1夹持而实现检测,基于传统检测装置,采用滚轮传输链与金属材质的包覆垫片容易打滑,而影响传输效率,传送带其设置位置与检测装置工作台1相互影响,无法同时工作,增加了工作难度,使整体结构更为复杂。所述传输链包括沿所述工作台1轴向延伸固定连接在机架上的滑轨201,与所述滑轨201侧端部固定连接的限位块202,沿所述工作台1轴向贯穿、且活动连接在所述限位块202中部的转轴203,以及多个以预定数列阵列沿所述转轴203中部轴向延伸且固定连接的传送轮204,所述传送轮204垂直固定设置在工作台1中部,其径向限位线于所述工作台1水平线预定位置。转轴203转动带动传送轮204同步转动,同时与传送轮204啮合传动的金属包覆垫片沿传送发生线位移,传送轮204推动金属包覆垫片内部实现传送,实际生产情况需要检测不同规格尺寸的金属包覆垫片,金属包覆垫片轴线与传送轮204轴线相互垂直,不同规格尺寸的金属包覆垫片沿传送轮204不同径向位置实现贴合,多组不同规格的传送轮204有效增加了传送适用性,同时传送轮204间距为两轮半径之和,当金属包覆垫片边缘于传送轮204端部产生的最大接触位置,在传送轮204工作时与其他相邻的传送轮204互不影响,从而达到有效传送。由于单个传送轮204其端面径向尺寸相对于金属包覆垫片逐渐增加,而后又逐渐减小,传送轮204主要工作位置为传送轮204的上半部分,从而传送轮204沿工作台1延伸至中径处,减少传送链的工作空间,实现稳定传送,同时提高传送轮204

的传送效果及其效率。传送轮204与金属包覆垫片内壁形成摩擦并间隙配合,传送轮204转动时,金属包覆垫片容易受传送轮204突然转动,而产生的惯性力导致与金属包覆垫片产生撞击,致使金属包覆垫片内壁磨损,同时传送轮204与金属包覆垫片常采用金属制造,其表面粗糙度相对较小,从而容易导致传送轮204空转打滑,包括:所述传送轮204外圈两端部固定设置有橡胶圈,于所述工作台1中部设置有预定距离。根据实际贴合情况,传送轮204圆周两端部分别与金属包覆垫片形成点接触,从而只需将橡胶圈设置在传送轮204端部减少材料浪费,而橡胶圈本身材质较软,转动轴传动力转变为橡胶圈的挤压变形力,有效缓解在传送过程中金属包覆垫片内圈边与传送轮204端面产生冲击,对金属包覆垫片进行过保护。且传送轮204转动推动金属包覆垫片时,能增加与金属包覆垫片之间的摩擦力,有效防止金属包覆垫片随传送轮204的转动发生偏移以及掉落,提高传送轮204的传动力,同时与工作台1中部边缘设置预定距离,从而防止传送轮204转动触碰影响传动效率。

22.传送轮204在进行传输过程中,金属包覆垫片于传送轮204连接有预定距离,才能稳定实现位移,否则其径向高度差过大,容易使金属包覆垫片随传送轮204端部发生倾斜,与工作台1撞击发生损坏。所述辅助组件包括,多组沿所述传输链中轴线延伸至于所述工作台1预定距离固定连接的伸缩机构4,以及沿所述伸缩机构4末端固定连接的衔接板3。衔接板3初始位置高于传送轮204顶端,从而金属包覆垫片内壁与传送轮204端面贴合的同时下压衔接板3,衔接板3受金属包覆垫片自身重力压制伸缩机构4,伸缩机构4对整体金属包覆垫片有效实现缓冲,同时随金属包覆垫片沿传送轮204径向同步位移,保证金属包覆垫片的有效传送,衔接板3与金属包覆垫片端面点接触,从而当传送轮204转动时,带动金属包覆垫片以接触点沿衔接板3平面位移,金属包覆垫片落入衔接板3上,金属包覆垫片一次落入衔接板3实现有序堆叠,有效提高后续工作效率。所述伸缩机构4沿衔接板3中部周向均匀阵列,包括与所述工作台1轴向固定连接的气筒301,以及沿所述气筒301轴向伸缩运动、且与所述衔接板3固定连接的推动杆302。衔接板3受金属包覆垫片压力推动推动杆302以预定方向直线移动,推动气筒301内的介质,而由于本发明中衔接板3初始位置高于传送轮204而从而有效缓解金属包覆垫片对传送轮204以及衔接板3的冲击力,对内部零件进行保护,同时保证金属包覆垫片的稳定升降运动,有效防止其与传送轮204的接触点发生错位,而影响传送效率。所述气筒301与推动杆302连接处固定套接有伸缩垫303,与所述推动杆302间歇接触。伸缩垫303采用柔性橡胶材质,对气筒301内部进行密封,从而有效防止气体泄漏,同时当金属包覆垫片推动推动杆302沿气筒301位移时,推动杆302的移动行程与金属包覆垫片的重力呈正比,从而当推动杆302位移至行程极限,金属包覆垫片位移至传送轮204中部与工作台1临近,气筒301端部位于工作台1下方,以提高缓冲范围,推动杆302位于极限位置,伸缩垫303实现对推动杆302的缓冲,推动杆302端部接触伸缩垫303,并进行压缩,推动伸缩垫303内部空气挤压至气筒301中,实现二次缓冲,从而有效提高整体伸缩机构4的稳定性,提高金属包覆垫片的传送质量。金属包覆垫片与传送轮204贴合过程中,其接触的四个点对阵均匀分布在金属包覆垫片内圈,从而保证在后续传送过程中的传送效果,而实际人工放置无法保证金属包覆垫片与传送轮204的相对位置,而导致错位,使金属包覆垫片在传送过程中偏移,影响堆叠效果。所述推动杆302端部延伸至与所述衔接板3间隙配合有滚珠304,所述滚珠304已预订距离固定设置在推动杆302内部。滚珠304延伸沿衔接板3凸起,减小金属包覆垫片与衔接板3之间的摩擦阻力,有效提高后续校正工作效率,滚珠304与推动杆302

衔接同时气筒301可控制其转动状态,在检测工作时,金属包覆垫片压制滚珠304沿推动杆302内部延伸,致使金属包覆垫片与衔接板3贴合,在需要进行矫正工作时,气筒301下方工作推动滚珠304顶升至与金属包覆垫片下端面形成点接触,提高矫正效率,同时有效防止在检测工作过程中产生位移。沿所述滑轨201端部对称活动连接、并与所述工作台1相对直线位移有校正机构,所述校正机构包括沿所述滑轨201末端活动连接的推动座501,以及与所述衔接板3水平平行延伸、且与所述推动座501一侧固定连接的校正垫502。两端校正机构同时与金属包覆垫片贴合,推动座501推动带动金属包覆垫片位移与传送轮204相对应,保证传送轮204的有效传送,校正垫502采用软性材质,防止校正机构位移与金属包覆垫片撞击产生冲击力,对金属包覆垫片边缘进行保护。

23.基于上述技术方案,本发明提供一种适用于金属包覆垫片检测下料装置的下料方法,具体工作方式如下:人工将金属包覆垫片放置在衔接板3上方,此时,伸缩机构4不工作,金属包覆垫片压动滚珠304压缩,实现贴合,检测装置工作,并存储相关数据,读取检测装置对金属包覆垫片中部的检测数据,转轴203带动与金属包覆垫片内壁向匹配的传送轮204位移至工作台1中部,校正机构同步运动推动金属包覆垫片位移,推动座501沿滑轨201移动,带动校正垫502与金属包覆垫片边缘贴合,同时气筒301推动滚珠304延伸出衔接板3与金属包覆垫片底端接触,推动座501根据所读取的检测数据的带动进行包覆垫片位移,与传送轮204相对应,气筒301放出介质,在金属包覆垫片的重力下压下推动杆302同时推动气筒301带动衔接板3同步位移,金属包覆垫片内部与传送轮204端部橡胶圈贴合,传送轮204转动,与金属包覆垫片贴合的橡胶圈推动其沿衔接板3位移,传送轮204转动直至金属包覆垫片沿预定方向与一侧衔接板3贴合,如此重复上述步骤,金属包覆垫片依次堆叠完成下料。

24.此外检测装置在进行工作时,需要保证金属包覆垫片在工作台1上稳定放置,从而保证数据的准确性,并且根据实际生产情况所检测的金属包覆垫片规格尺寸不一,金属包覆垫片落入工作台1与传送轮204贴合,传送轮204径向尺寸直接对金属包覆垫片的轴向位置进行限制,从而导致检测装置根据金属包覆垫片不同的规格尺寸需要不断进行位移,而不断校正标准值,如此大大增加了工作复杂性,本发明工作方法可根据实际情况进行调整,对金属包覆垫片水平位移没有要求的情况下,金属包覆垫片与橡胶圈接触时,橡胶圈其同时有效实现对金属包覆垫片的夹持,去除传统夹持装置,同时实现检测装置的检测效果。

25.如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1