大直径管道安装台车及其安装方法与流程

1.本发明涉及大直径管道施工技术领域,尤其涉及一种大直径管道安装台车及其安装方法。

背景技术:

2.随着国家西部开发战略的实施,水资源的不均衡现象日益突出,长距离引水工程可以缓解地区间的水资源分配严重不平衡的现状,从而实现水资源的优化配置。引水工程多使用大直径管道作为主要的输送通道,且多位于山区,丘陵等复杂地形上。

3.目前,管道的施工通常需要由汽车将管道运至安装地点,借助吊车等机械进行安装。在地势条件复杂时,往往需要修建长距离的专用便道用于汽车运输。同时管道上需安装吊带或钢丝绳用于吊装,不仅成本增加,效率不高,也存在安全隐患,且容易受到天气的影响。

技术实现要素:

4.本发明的主要目的在于提供一种大直径管道安装台车及其安装方法,旨在提高了管道安装的安全性和精确性,同时施工效率高。

5.为实现上述目的,本发明提供一种大直径管道安装台车,包括架体、顶部抓取油缸、左侧抓取油缸、右侧抓取油缸以及机械爪,其中,

6.所述顶部抓取油缸、左侧抓取油缸和右侧抓取油缸分别位于架体的顶部、左侧以及右侧,顶部抓取油缸、左侧抓取油缸和右侧抓取油缸的伸缩杆上均连接有机械爪,顶部抓取油缸、左侧抓取油缸和右侧抓取油缸的机械爪共同配合将位于架体内的管道进行抓取和提升。

7.优选地,所述架体包括左框架柱、右框架柱以及连接左框架柱和右框架柱顶部的框架梁,左框架柱和右框架柱的底部均安装有滚轮,滚轮连接有驱动机构,顶部抓取油缸位于框架梁上,左侧抓取油缸和右侧抓取油缸分别安装于左框架柱和右框架柱上。

8.优选地,所述大直径管道安装台车还包括安装于框架梁上的行进油缸,行进油缸的伸缩杆与顶部抓取油缸固定连接以驱动其相对于框架梁横向移动。

9.优选地,所述机械爪朝向管道一侧设有柔性缓冲层以保护管道外侧涂层。

10.优选地,所述大直径管道安装台车还包括用于在坡道上行驶时防止台车倾覆的防倾覆机构。

11.优选地,所述防倾覆机构包括安装于架体上的倾角传感器、以及分别位于框架梁前、后两端的两配重调整机构,该配重调整机构包括分别安装于框架梁左右两侧的左推移油缸和右推移油缸,左推移油缸和右推移油缸的输出轴均固定连接有一配重块。

12.优选地,所述左推移油缸和右推移油缸的配重块均对应设置有行程开关。

13.优选地,所述防倾覆机构还包括用于监测左推移油缸和右推移油缸的油缸伸出长度的拉线式位移传感器,左推移油缸和右推移油缸与油箱连接时均设置有电磁比例阀;顶

部抓取油缸、左侧抓取油缸、右侧抓取油缸、行进油缸、左推移油缸和右推移油缸均对应设置有压力传感器。

14.优选地,所述大直径管道安装台车还包括与所述拉线式位移传感器以及所有电磁比例阀电连接的控制器;

15.所述控制器接收到倾角传感器检测到的坡度信息,控制器控制左推移油缸和右推移油缸的目标行程,通过拉线式传感器检测左推移油缸和右推移油缸的实际行程,控制器通过将左推移油缸和右推移油缸目标行程与左推移油缸和右推移油缸的实际行程对比,对电磁比例阀的输出电流进行闭环控制,使左推移油缸和右推移油缸精准停在目标的位置上。

16.本发明进一步提出一种基于上述大直径管道安装台车的安装方法,包括以下步骤:

17.当圆管台座、小车轨道基础和台车轨道均安装完成后,将圆管卸至安装台车附近,通过顶部抓取油缸、左侧抓取油缸和右侧抓取油缸的机械爪共同配合将位于架体内的管道进行抓取后提升,安装台车将圆管运至设计里程位;

18.安装台车控制机械爪放下管道后,松开机械爪,调整圆管安装位置后将其固定于圆管台座上;

19.控制安装台车回到运管处继续下一节管道的安装,按上述过程结合圆管对位器精确安装下一节管道,并将相邻管道焊接,继续下一管节管道安装,直至所有节管道安装完毕后,拆除临时支墩调节管。

20.本发明提出的大直径管道安装台车,通过机械爪替代了现有的吊带等吊具,提高了安装的安全性,可避免操作人员绑扎、吊装过程中可能出现的损伤和危险。另外,机械爪可以左右、上下、前后进行调整,提高了安装的精确性,装置为液压和电动控制,提高了施工的效率。另外,设置防倾覆机构可提高本安装台车在坡道上行驶的安全性。因此利用本装置可以提高在山坡等地形条件复杂环境下的圆管的安装效率,质量和安全性。

附图说明

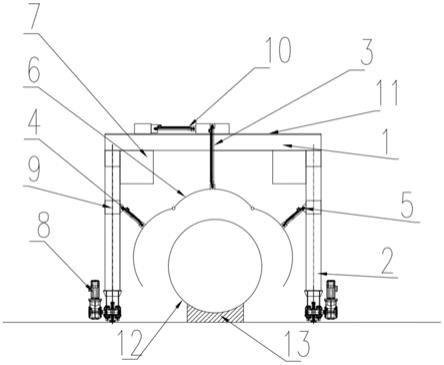

21.图1为本发明直径管道安装台车在准备抓取管道时的主视结构示意图;

22.图2为本发明直径管道安装台车在抓取管道时的后视结构示意图;

23.图3为本发明直径管道安装台车在抓取管道时的侧视结构示意图;

24.图4为本发明直径管道安装台车在台车轨道上行走时的俯视结构示意图;

25.图5为圆管台座和轨道施工后的结构示意图;

26.图6为管道卸车时的主视结构示意图;

27.图7为管道卸车时的俯视结构示意图;

28.图8为安装台车将圆管运送到位时的结构示意图;

29.图9为安装台车移动至下一节管道的结构示意图;

30.图10为下一节管道移动到位时的结构示意图;

31.图11为两节管道对位时的结构示意图;

32.图12为管道安装完成时的结构示意图;

33.图13为本发明直径管道安装台车液压系统的部分结构示意图;

34.图14为本发明直径管道安装台车防倾覆机构液压系统的结构示意图;

35.图15为本发明大直径管道安装台车液压系统中液压油缸布置示意图。

36.图中,1

‑

框架梁,2

‑

框架柱,3

‑

顶部抓取油缸,4

‑

左侧抓取油缸,5

‑

右侧抓取油缸,6

‑

机械爪,7

‑

防倾覆机构,8

‑

驱动机构,9

‑

油缸安装支座,10

‑

行进油缸,11

‑

滑轨,12

‑

待安装的管道,13

‑

临时支座,14

‑

油箱,15

‑

第一油泵,16

‑

第一两位三通换向比例阀,17

‑

第一三位四通电磁比例换向阀,18

‑

第二三位四通电磁比例换向阀,19

‑

第三三位四通电磁比例换向阀,20

‑

第一卸荷阀,21

‑

第四三位四通电磁比例换向阀,22

‑

第五三位四通电磁比例换向阀,23

‑

第六三位四通电磁比例换向阀,24

‑

第二油泵,25

‑

第二两位三通换向比例阀,26

‑

第二卸荷阀,27

‑

台车轨道,28

‑

圆管台座,29

‑

行程开关,30

‑

货车,31

‑

吊车,32

‑

临时支墩调节管,33

‑

右推移油缸,34

‑

左推移油缸,35

‑

配重块。

37.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

38.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

39.需要说明的是,在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

40.本发明提出一种大直径管道安装台车。

41.参照图1至图4,本优选实施例中,一种大直径管道安装台车,包括架体、顶部抓取油缸3、左侧抓取油缸4、右侧抓取油缸5以及机械爪6,其中,

42.顶部抓取油缸3、左侧抓取油缸4和右侧抓取油缸5分别位于架体的顶部、左侧以及右侧,顶部抓取油缸3、左侧抓取油缸4和右侧抓取油缸5的伸缩杆上均连接有机械爪6,顶部抓取油缸3、左侧抓取油缸4和右侧抓取油缸5的机械爪6共同配合将位于架体内的管道进行抓取和提升。

43.具体地,架体包括左框架柱、右框架柱(左框架柱、右框架柱统称为框架柱2)以及连接左框架柱和右框架柱顶部的框架梁1,左框架柱和右框架柱的底部均安装有滚轮,滚轮连接有驱动机构8,顶部抓取油缸3位于框架梁1上,左侧抓取油缸4和右侧抓取油缸5分别安装于左框架柱和右框架柱上。左侧抓取油缸4和右侧抓取油缸5均通过油缸安装支座9安装于对应的框架柱2上。驱动机构8可以为减速电机,减速电机的输出轴与滚轮的轴连接以驱动其转动。

44.进一步地,本大直径管道安装台车还包括安装于框架梁1上的行进油缸10,行进油缸10的伸缩杆与顶部抓取油缸3固定连接以驱动其相对于框架梁1横向移动。框架梁1上安装有滑轨11供顶部抓取油缸3横移。

45.进一步地,机械爪6朝向管道一侧设有柔性缓冲层以保护管道外侧涂层。本实施例中,顶部抓取油缸3的机械爪6两侧分别与左侧抓取油缸4和右侧抓取油缸5的机械爪6铰接。

46.进一步地,本大直径管道安装台车还包括用于在坡道上行驶时防止台车倾覆的防倾覆机构7。

47.本实施例在此提出一防倾覆机构7的具体结构:防倾覆机构7包括安装于架体上的倾角传感器、以及分别位于框架梁1前、后两端的两配重调整机构,该配重调整机构包括分别安装于框架梁1左右两侧的左推移油缸34和右推移油缸33,左推移油缸34和右推移油缸33的输出轴均固定连接有一配重块35,通过调整配重块的位置,来达到防止台车倾覆的目的。

48.进一步地,左推移油缸34和右推移油缸33的配重块35均对应设置有行程开关29。

49.防倾覆机构7还包括用于监测左推移油缸34和右推移油缸33的油缸伸出长度的拉线式位移传感器,左推移油缸34和右推移油缸33与油箱14连接时均设置有电磁比例阀。本实施例中,框架梁1的前端设置有一左推移油缸34和一右推移油缸33,其后端也设置有一左推移油缸34和一右推移油缸33,对应配套有四个配重块35、四个行程开关29以及四个拉线式位移传感器。

50.进一步地,大直径管道安装台车还包括与拉线式位移传感器以及所有电磁比例阀电连接的控制器;

51.控制器接收到倾角传感器检测到的坡度信息,控制器控制左推移油缸34和右推移油缸33的目标行程,通过拉线式传感器检测左推移油缸34和右推移油缸33的实际行程,控制器通过将左推移油缸34和右推移油缸33目标行程与左推移油缸34和右推移油缸33的实际行程对比,对电磁比例阀的输出电流进行闭环控制,使左推移油缸34和右推移油缸33精准停在目标的位置上。

52.本直径管道安装台车还包括配套设置的液压系统。参照图13,液压系统包括油箱14、第一油泵15、第一两位三通换向比例阀16、第一三位四通电磁比例换向阀17、第二三位四通电磁比例换向阀18、第三三位四通电磁比例换向阀19,其中,

53.第一三位四通电磁比例换向阀17、第二三位四通电磁比例换向阀18和第三三位四通电磁比例换向阀19的a口分别与顶部抓取油缸3、左侧抓取油缸4和右侧抓取油缸5的无杆腔连通,第一三位四通电磁比例换向阀17、第二三位四通电磁比例换向阀18和第三三位四通电磁比例换向阀19的b口分别与顶部抓取油缸3、左侧抓取油缸4和右侧抓取油缸5的有杆腔连通,第一三位四通电磁比例换向阀17、第二三位四通电磁比例换向阀18和第三三位四通电磁比例换向阀19的p口均与第一两位三通换向比例阀16的a口连通,第一三位四通电磁比例换向阀17、第二三位四通电磁比例换向阀18和第三三位四通电磁比例换向阀19的t口均与第一两位三通换向比例阀16的b口连通,第一两位三通换向比例阀16的p口经第一油泵15与油箱14连通,第一两位三通换向比例阀16的b口还与油箱14连通。

54.液压系统还包括第四三位四通电磁比例换向阀21,第四三位四通电磁比例换向阀21的a口与行进油缸10的无杆腔连通,第四三位四通电磁比例换向阀21的b口与行进油缸10的有杆腔连通,第四三位四通电磁比例换向阀21的p口与第一两位三通换向比例阀16的a口连通,第四三位四通电磁比例换向阀21的t口分别与第一两位三通换向比例阀16的b口连通。

55.进一步地,液压系统还包括第一卸荷阀20,第一卸荷阀20的一端与油箱14连通,另一端与第一两位三通换向比例阀16与第一油泵15之间的节点连通。

56.参照图14,液压系统还包括第五三位四通电磁比例换向阀22(设置有两个)、第六三位四通电磁比例换向阀23(设置有两个)、第二油泵24和第二两位三通换向比例阀25,其

中,

57.第五三位四通电磁比例换向阀22和第六三位四通电磁比例换向阀23的a口分别与右推移油缸33和左推移油缸34的无杆腔连通,第五三位四通电磁比例换向阀22和第六三位四通电磁比例换向阀23的b口分别与右推移油缸33和左推移油缸34的有杆腔连通,第五三位四通电磁比例换向阀22和第六三位四通电磁比例换向阀23的p口均与第二两位三通换向比例阀25的a口连通,第五三位四通电磁比例换向阀22和第六三位四通电磁比例换向阀23的t口均与第二两位三通换向比例阀25的b口连通,第二两位三通换向比例阀25的p口经第二油泵24与油箱14连通,第二两位三通换向比例阀25的b口还与油箱14连通。

58.进一步地,液压系统还包括第二卸荷阀26,第二卸荷阀26的一端与油箱14连通,另一端与第二两位三通换向比例阀25与第二油泵24之间的节点连通。

59.顶部抓取油缸3、左侧抓取油缸4、右侧抓取油缸5、行进油缸10、左推移油缸34和右推移油缸33均对应设置有压力传感器。

60.结合参照图13至图15,液压系统的工作原理如下。

61.启动第一油泵15电机,此时第一卸荷阀20处于卸荷状态,第一卸荷阀20通电,第一油泵15向系统供油。

62.抓取重物:按下操作台的抓取重物按钮,控制器控制y10、y12、y14同时得电,顶部抓取油缸3、左侧抓取油缸4和右侧抓取油缸5的伸缩杆同时伸出,当接近重物时,将第一三位四通电磁比例换向阀17、第二三位四通电磁比例换向阀18和第三三位四通电磁比例换向阀19联动改为单动,单独调节三个油缸微动,使三个油缸均抱住钢管,此时观察每个油缸上的压力传感器。当某个压力传感器显示压力<10mpa时,控制器自动响应,输出对应的电信号控制对应的三位四通电磁比例换向阀得电,使对应油缸伸出,直至压力保持在20mpa左右,电信号断开,此操作可保证钢管始终被箍紧,受力均衡。

63.提升重物:按下操作台提升重物按钮,控制器控制y11、y13、y15同时得电,顶部抓取油缸3、左侧抓取油缸4和右侧抓取油缸5的伸缩杆同时缩回,在此过程中,当某个油缸的压力传感器显示压力<10mpa时,控制器自动响应,输出对应电信号控制电磁换向阀得电,使对应油缸伸出,直至压力保持在20mpa左右,电信号断开。提升到位后,观察每个油缸上的压力传感器是否保持在20mpa左右,如果满足,则断开提升重物按钮。

64.重物横移:按下操作台横移按钮,控制y16、y12、y15同时得电,从而控制机械爪6推动重物向一侧移动,在此过程中,当某个油缸的压力传感器显示压力<10mpa时,控制器自动响应,输出对应电信号控制对应的电磁换向阀得电,使对应油缸伸出,直至压力保持在20mpa左右,电信号断开。当横移到位后,观察每个油缸上的压力传感器是否保持在20mpa左右,如果满足,则断开横移重物按钮。

65.重物下落:按下操作台下降按钮,控制y10、y12、y14同时得电,顶部抓取油缸3、左侧抓取油缸4和右侧抓取油缸5的伸缩杆同时伸出,使重物慢慢下落,在此过程中,当某个油缸的压力传感器显示压力<10mpa时,控制器自动响应,输出对应电信号控制电磁换向阀得电,使对应油缸伸出,直至压力保持在20mpa左右,电信号断开。当重物下落到位移传感器监测范围内时,各个比例阀接到控制器的电流信号控制,改变供给油缸的流量,各个油缸开始微动,以减少重物下落冲击。下落到位后,使y11得电、y13、y15同时得电,三个抓取油缸同时缩回,到位后,断开重物下降按钮。

66.参照图14和图15,防倾覆机构7的液压系统工作原理如下。

67.启动第二油泵24的电机,此时第二卸荷阀26处于卸荷状态,第二卸荷阀26通电,第二油泵24向系统供油。

68.当台车经过上坡路段时,通过倾角传感器,判断实时坡度大小,当检测坡度发生变化时,传感器向控制器发射信号,控制器经过判断输出相应电信号控制两个第五三位四通电磁比例换向阀22均换到左位,此时两个右推移油缸33的伸缩杆均伸出,将对应的两个配重块35推到框架梁1右侧,到达目标位置后,两个第五三位四通电磁比例换向阀22均断电,油口回到中位,油缸停止动作,在双向液压锁作用下自锁保压。此时整车重心已前移,上坡时不会出现翻车。

69.当台车经过下坡路段时,通过倾角传感器,判断实时坡度大小,当检测坡度发生变化时,传感器向控制器发射信号,控制器经过判断输出相应电信号控制两个第六三位四通电磁比例换向阀23均换到左位,两个第五三位四通电磁比例换向阀22均换到右位,此时两个左推移油缸34伸出,两个右推移油缸33缩回,将中间两个配重块35推到框架梁1左侧,两侧配重块35缩回框架梁1中部,到达目标位置后,两个第六三位四通电磁比例换向阀23和两个第五三位四通电磁比例换向阀22依次断电,阀油口回到中位,油缸停止动作,在双向液压锁作用下自锁保压。此时整车重心已后移,下坡时不会出现倾覆。

70.利用本大直径管道安装台车安装管道的过程具体如下。

71.第1步:参照图5,施工圆管台座28,施工台车轨道基础及台车轨道27(台车轨道27用于供安装台车行走)。

72.第2步:参照图6和图7,将待安装的管道卸至安装台车附近,安装台车抓取管道。

73.第3步:参照图8,安装台车将管道运至设计里程位。

74.第4步:调整管道的位置后,将其固定于圆管台座28上。

75.第5步:参照图9,退出安装台车,并回到运管处继续下一节管道的安装。

76.第6步:参照图10,将下一节管道运至安装位附近。

77.第7步:参照图11,调整管道的位置,结合圆管对位器精确安装管道,并与已安装好的管道进行焊接。

78.第8步:参照图12,继续下一节管道的安装,直至安装完毕后拆除临时支墩调节管32。

79.本发明提出的大直径管道安装台车,通过机械爪6替代了现有的吊带等吊具,提高了安装的安全性,可避免操作人员绑扎、吊装过程中可能出现的损伤和危险。另外,机械爪6可以左右、上下、前后进行调整,提高了安装的精确性,装置为液压和电动控制,提高了施工的效率。另外,设置防倾覆机构7可提高本安装台车在坡道上行驶的安全性。因此利用本装置可以提高在山坡等地形条件复杂环境下的圆管的安装效率、质量和安全性。

80.本发明进一步进出一种大直径管道安装台车的安装方法。

81.本优选实施例中,一种基于上述大直径管道安装台车的安装方法,其特征在于,包括以下步骤:

82.当圆管台座28、小车轨道基础和台车轨道27均安装完成后,将圆管卸至安装台车附近,通过顶部抓取油缸3、左侧抓取油缸4和右侧抓取油缸5的机械爪6共同配合将位于架体内的管道进行抓取后提升,安装台车将圆管运至设计里程位;

83.安装台车控制机械爪6放下管道后,松开机械爪6,调整圆管安装位置后将其固定于圆管台座28上;

84.控制安装台车回到运管处继续下一节管道的安装,按上述过程结合圆管对位器精确安装下一节管道,并将相邻管道焊接,继续下一管节管道安装,直至所有节管道安装完毕后,拆除临时支墩调节管32。

85.本实施例提出的安装方法,对管道安装过程简单、可靠,可避免操作人员绑扎、吊装过程中可能出现的损伤和危险。

86.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1