一种粉碎搅拌系统及应用该系统的高效鸡精生产线的制作方法

1.本技术涉及鸡精生产加工的领域,尤其是涉及一种粉碎搅拌系统及应用该系统的高效鸡精生产线。

背景技术:

2.鸡精是一种复合调味料,通常是由两种或多种增味剂复合而成的,是日常使用的调味品。鸡精的主要鲜味剂是味精(谷氨酸钠),另外还含有食盐、糖、鸡肉粉、辛香料、鸡味香精等增味剂。

3.在鸡精的生产过程中,既需要颗粒状、块状原料,如味精、盐块、糖块、粮食米等,也需要粉状原料,如淀粉、糊精等。颗粒状原料和块状原料首先需要进行粉碎,然后与粉状原料进行搅拌混合。相关技术中使用粉碎机对颗粒状原料和块状原料先后进行粉碎,待上述原料全部粉碎完毕后,称取适量运送到搅拌机内,再往搅拌机内注入适量的粉状原料,全部注入完毕后启动搅拌机进行搅拌混合。在上述内容可以看出从原料粉碎到原料搅拌的过程中耗费的时间较长,工作效率低下。

技术实现要素:

4.为了缩短原料粉碎到搅拌之间的耗时从而提高工作效率,本技术提供一种粉碎搅拌系统。

5.第一方面,本技术提供的一种粉碎搅拌系统,采用如下的技术方案:一种粉碎搅拌系统,包括投料仓,所述投料仓的出料口连接有粉碎机,所述粉碎机的出料口连接有第一原料储存仓,所述第一原料储存仓的出料口连接有第一称量斗;还包括第二原料储存仓,所述第二原料储存仓的出料口连接有第二称量斗,所述第一称量斗的出料口连接有上料机构,所述第二称量斗的出料口与上料机构连接,所述上料机构的出料口连接有搅拌机。

6.通过采用上述技术方案,首先将颗粒状或者块状原料投入到粒料投料仓,经过粉碎机粉碎后的原料由块状或颗粒状转变为第一原料,第一原料呈微粒状或粉状,并贮存于第一原料储存仓内。随后,第一原料储存仓内的第一原料运输到第一称量斗,第一称量斗称取到相应重量的第一原料并通过上料机构运输到搅拌机内;与此同时,贮存在第二原料储存仓内的第二原料被运输到第二称量斗,第二称量斗称取到相应重量的第二原料后,也通过上料机构运输到搅拌机内。当搅拌机内注入了生产所必需的全部的第一原料以及第二原料时,启动搅拌机进行原料的搅拌混合。

7.通过将粉碎和搅拌的工作集中起来,形成了一体化工序,自动化程度提高,从而缩短了原料粉碎到搅拌之间的耗时,进而提高了工作效率,劳动强度也得到降低。

8.可选的,所述搅拌机包括筒体,所述筒体上设有筒盖,所述筒盖上设有入料口,所述入料口与上料机构的出料口连接,所述筒盖上设有驱动电机,所述驱动电机的输出端同轴固定有搅拌轴,所述搅拌轴上设有搅拌桨,所述筒体的内侧壁上密布有半球形凸块,所述

搅拌桨的运动轨迹与半球形凸块不干涉,所述搅拌桨远离搅拌轴的一端铰接有连动杆,所述连动杆位于搅拌桨的下方,所述搅拌桨和连动杆之间设有拉簧,所述连动杆的底端设有搅拌球。

9.通过采用上述技术方案,当驱动电机启动时,带动搅拌轴旋转,搅拌轴带动搅拌桨转动,从而对筒体内的第一原料以及第二原料进行搅拌。搅拌桨转动时,带动连动杆和搅拌球转动,进一步增加对第一原料和第二原料的搅拌效果。

10.通过对驱动电机进行转速调节,在离心力的作用下,可以使得连动杆在筒体内摆动,如此,可以改变连动杆和搅拌球在筒体内的空间位置,使得进入到筒体内的第一原料和第二原料搅拌得更加充分。

11.通过筒体侧壁上半球形凸块的设置,当筒体内部的第一原料、第二原料在注入搅拌机时或在搅拌过程中被搅拌桨搅动进而与半球形凸块发生碰撞时,第一原料、第二原料会改变原有运动轨迹,从而增大搅拌时筒体内部第一原料和第二原料运动时的混乱程度,进而提高搅拌机的搅拌效果。除此之外,在搅拌球旋转过程中,当搅拌球与半球形凸块发生撞击时,会使得筒体发生振动,从而将沾附在筒体内侧壁上的第一原料、第二原料抖落下来。

12.可选的,所述搅拌桨沿搅拌轴的周向均匀设置有多个,所述搅拌桨沿搅拌轴的长度方向均匀设置有多组。

13.通过采用上述技术方案,除了能够进一步增加搅拌机的搅拌效果外,还能够通过增加搅拌球的数量来增大筒体内侧壁受到撞击的频次,从而增加筒体内侧壁的振动幅度和振动频率,进一步增加沾附在筒体内侧壁上的第一原料、第二原料被抖落的可能,提高筒体内壁的清洁度并减少原料浪费。

14.第二方面,本技术还提供一种高效鸡精生产线,采用如下的技术方案:一种高效鸡精生产线,包括上述的粉碎搅拌系统,还包括混合料储存仓、制粒机、振动流化床、筛分机和成品接料仓,所述混合料储存仓的进料口与搅拌机的出料口相连通,所述混合料储存仓的出料口与制粒机的进料口相连通,所述制粒机的出料口的底部设有第一传输带,所述第一传输带的出料端与振动流化床的进料口连通,所述振动流化床的出料口与筛分机的进料口相连通,所述筛分机远离振动流化床的一端设有优品出料口和劣品出料口,所述优品出料口的底部设有第二传输带,所述第二传输带的出料端与成品接料仓的进料口相连通。

15.通过采用上述技术方案,将完成搅拌混合的混合原料存储于混合料储存仓内,在进行鸡精生产时,首先将混合原料输送至制粒机内进行制粒,完成制粒后混合原料成为鸡精粒料,随后将鸡精粒料运送至振动流化床内进行干燥,干燥完成后,鸡精粒料被运送至筛分机内进行粒料的筛分,满足粒径要求的鸡精粒料被运送至成品接料仓内进行储存。上述鸡精生产线可以集中完成鸡精粒料的生产加工,形成了一体化工序,自动化程度得到提高,可以提高工作效率,减小劳动强度。

16.可选的,所述混合料储存仓的顶部设有转动电机,所述转动电机的输出端同轴固定有转动轴,所述转动轴远离转动电机的一端与混合料储存仓的底壁转动连接,所述转动轴的侧壁底端设有旋转叶片,所述旋转叶片的底端与混合料储存仓的底壁抵接,所述混合料储存仓的出料口位于混合料储存仓的底部,所述混合料储存仓的出料口处设有过料板,

所述过料板的顶端与旋转叶片的底端抵接,所述过料板上密布有过料孔。

17.通过采用上述技术方案,启动转动电机,转动电机带动转动轴旋转,转动轴带动旋转叶片转动,旋转叶片对积聚于混合料储存仓底部的混合料进行搅动分散,减少混合料因受自身重力而造成底部混合料结拱的可能。

18.可选的,所述劣品出料口的底部设有劣品暂存仓,所述劣品暂存仓的出料口设有第二气力输送管道,所述第二气力输送管道远离劣品暂存仓的一端设有混合机,所述混合机的出料口与制粒机的进料口连通。

19.通过采用上述技术方案,生产制得的不符合粒径要求的鸡精粒料被运送至劣品暂存仓进行储存,等到劣品暂存仓内的鸡精劣品足够多时,将劣品暂存仓内的鸡精劣品运送至混合机进行混合,混合完成后运送至制粒机重新进行制粒的加工生产。如此,将劣品进行回收加工,可以减少原料的成本,具有节能环保的意义。

20.可选的,所述成品接料仓的出料口设有第三气力输送管道,所述第三气力输送管道远离成品接料仓的一端设有第二真空上料机,所述第二真空上料机的出料口连通有包装暂存罐,所述包装暂存罐的出料口连接有自动称重包装机。

21.通过采用上述技术方案,当需要对鸡精粒料包装时,启动第二真空上料机,第二真空上料机通过第三气力输送管道将鸡精粒料抽送至包装暂存罐。当包装暂存罐的出料口打开时,自动称重包装机对鸡精粒料进行包装。成品接料仓内的鸡精粒料通过气力运输到第二真空上料机内,无需人为运送鸡精粒料,提高了设备的自动化程度,节省了人力劳作并提高了上料的效率。

22.可选的,所述第二真空上料机设置有两个,所述第二真空上料机的顶部设有自动换气阀,所述自动换气阀远离第二真空上料机的一端通过抽真空管道连接有真空泵,所述第二真空上料机的出料口底部设有气动蝶阀,所述气动蝶阀的底部与包装暂存罐的进料口接通。

23.通过采用上述技术方案,两台第二真空上料机交替给包装暂存罐供料,可以提高对包装机的供料速率。

24.可选的,所述包装暂存罐和自动称重包装机之间设有振动管道,所述振动管道上设有振动电机,所述自动称重包装机沿振动管道的长度方向设置有多个,所述振动管道与包装暂存罐以及振动管道与自动称重包装机均是软连接。

25.通过采用上述技术方案,在进行多种包装规格的包装作业时,包装暂存罐向振动管道内供料,与此同时,振动电机启动,振动管道开始振动,鸡精粒料进入振动管道后也开始产生振动,并沿着振动管道的长度方向运动,当鸡精粒料运动到正在运行中的最近的自动称重包装机的位置处时,向下落入该自动称重包装机内,直至该自动称重包装机完成对应包装规格的生产任务后,该自动称重包装机停止包装工作,鸡精粒料不再落入该自动称重包装机内,继续沿着振动管道的长度方向运动,直至运动到下一个正在运行中的最近的自动称重包装机的位置处时,重复上述步骤,直到完成所有包装规格的包装任务。

26.通过振动管道的设置,在进行多种袋装规格的粒料分装时,无需对鸡精生产线的相应组件进行更换,一种袋装规格完成后,可快速地进行另一种袋装规格的包装任务,从而提高了多种包装规格的分装效率。

27.可选的,所述振动管道的两端均设有端盖,所述端盖与振动管道可拆卸连接。

28.通过采用上述技术方案,两端的端盖减少了粒料在振动管道内移动时越出振动管道的可能;使用一段时间后,可拆开振动管道两端的端盖,便于振动管道内部的清理。

29.综上所述,本技术包括以下至少一种有益技术效果:通过在将粉碎和搅拌的工作集中起来,形成一体化工序,自动化程度提高,缩短了原料粉碎到搅拌之间的耗时,从而提高了工作效率,劳动强度也得到降低;通过拉簧的设置,可以改变连动杆和搅拌球在筒体内的空间位置,使得进入到筒体内的第一原料和第二原料搅拌得更加充分;通过半球形凸块的设置,当筒体内部的第一原料、第二原料在注入搅拌机时或在搅拌过程中被搅拌桨搅动进而与半球形凸块发生碰撞时,第一原料、第二原料会改变原有运动轨迹,从而增大搅拌时筒体内部第一原料和第二原料运动时的混乱程度,进而提高搅拌机的搅拌效果。

附图说明

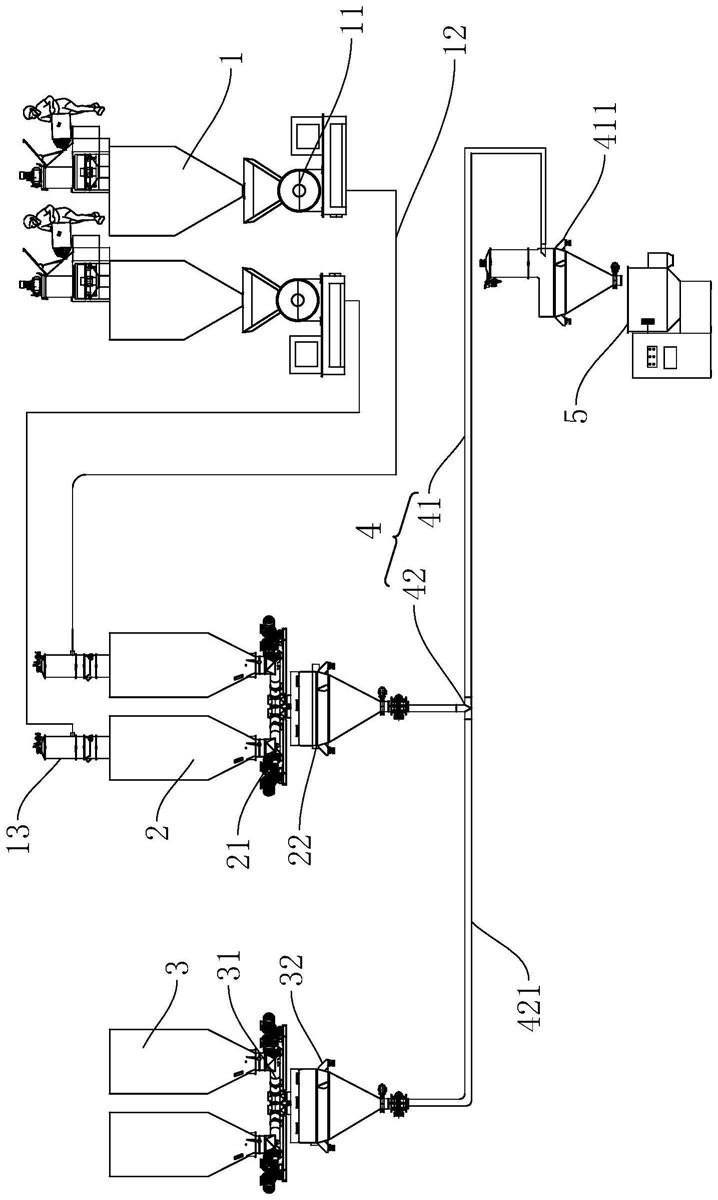

30.图1是体现本技术实施例中破碎搅拌系统的整体结构示意图。

31.图2是体现本技术实施例中搅拌机的内部结构示意图。

32.图3是体现本技术实施例中高效鸡精生产线的整体结构示意图。

33.图4是体现本技术实施例中优品出料口和劣品出料口的结构示意图。

34.图5是体现本技术实施例中混合料储存仓的内部结构示意图。

35.图6是体现本技术实施例中进行鸡精粒料包装作业的示意图。

36.附图标记说明:1、投料仓;11、粉碎机;12、第一气力输送管道;13、第一真空上料机;2、第一原料储存仓;21、第一绞龙;22、第一称量斗;3、第二原料储存仓;31、第二绞龙;32、第二称量斗;4、上料机构;41、上料管道;411、第三真空上料机;42、三通接头;421、连接管道;5、搅拌机;51、筒体;511、半球形凸块;52、筒盖;521、入料口;53、驱动电机;54、搅拌轴;541、搅拌桨;542、连动杆;543、拉簧;544、搅拌球;6、混合料储存仓;61、转动电机;62、转动轴;63、旋转叶片;7、制粒机;71、振动流化床;72、第一传输带;8、筛分机;81、成品接料仓;811、第三气力输送管道;812、第二真空上料机;8121、自动换气阀;8122、抽真空管道;8123、真空泵;8124、气动蝶阀;813、包装暂存罐;82、优品出料口;821、第二传输带;83、劣品出料口;831、劣品暂存仓;832、第二气力输送管道;833、混合机;9、自动称重包装机;91、振动管道;911、端盖;92、振动电机。

具体实施方式

37.以下结合附图1-6,对本技术作进一步详细说明。

38.实施例:第一方面,本技术实施例公开一种粉碎搅拌系统。参照图1,一种粉碎搅拌系统一种粉碎搅拌系统,包括粒料投料仓1,粒料投料仓1设置有多个,用于多种块状原料以及颗粒状原料的投料。粒料投料仓1的出料口连接有粉碎机11,粉碎机11通过第一气力输送管道12连接有第一真空上料机13,第一真空上料机13的出料口连接有第一原料储存仓2。经过粉碎机11粉碎后的原料由块状或颗粒状转变为微粒状或粉状,并贮存于第一原料储存仓2内。

39.参照图1,该系统还包括第二原料储存仓3,第二原料储存仓3设置有多个,用于多

种粉状原料的储存。以下为便于说明,贮存于第一原料储存仓2内的为第一原料,贮存于第二原料储存仓3内的为第二原料。第一原料储存仓2的出料口处固定连接有第一绞龙21,第二原料储存仓3的出料口处固定连接有第二绞龙31,第一绞龙21的出料口连接有第一称量斗22,第二绞龙31的出料口连接有第二称量斗32。第一称量斗22的出料口连接有上料机构4,第二称量斗32的出料口与上料机构4连接,上料机构4的出料口连接有搅拌机5。

40.在进行原料的混合时,第一原料储存仓2下方的第一绞龙21依次启动,将对应的第一原料运输到第一称量斗22,第一称量斗22称取到相应重量的第一原料时,第一绞龙21停止送料,称取好的第一原料通过上料机构4运输到搅拌机5内;与此同时,第二原料储存仓3下方的第二绞龙31也依次启动,将对应的第二原料运输到第二称量斗32,第二称量斗32称取到相应重量的第二原料时,第二绞龙31停止送料,称取好的第二原料也通过上料机构4运输到搅拌机5内。当搅拌机5内注入了生产所必需的全部的第一原料以及第二原料时,启动搅拌机5进行原料的搅拌混合。

41.参照图1,上料机构4包括上料管道41和三通接头42,上料管道41的一端固定连接有第三真空上料机411,另一端与三通接头42的其中一个接头固定连接,三通接头42的另外两个接头均固定连接有连接管道421,其中一个连接管道421与第一称量斗22的出料口连接,另一个连接管道421与第二称量斗32的出料口连接。第三真空上料机411的出料口与搅拌机5的进料口相接通。通过第三真空上料机411将第一原料以及第二原料运送到搅拌机5内,省时省力,提高了工作效率。通过三通接头42的设置,减少了管线的布置,减少了安装成本。

42.参照图1和图2,搅拌机5包括筒体51,筒体51上盖设有筒盖52,筒盖52上开设有入料口521,入料口521与第三真空上料机411的出料口连通。筒盖52上固定连接有驱动电机53,驱动电机53的输出轴同轴固定有搅拌轴54,搅拌轴54远离驱动电机53的一端延伸至筒体51内部。搅拌轴54的侧壁上固定连接有搅拌桨541,筒体51的内侧壁上密布有半球形凸块511,搅拌桨541的运动轨迹与半球形凸块511不干涉。搅拌桨541远离搅拌轴54的一端铰接有连动杆542,连动杆542位于搅拌桨541的下方,搅拌桨541和连动杆542之间安装有拉簧543,拉簧543的一端与搅拌桨541的底部固定连接,另一端与连动杆542的侧壁固定连接,连动杆542的底端固定连接有搅拌球544。

43.当驱动电机53启动时,带动搅拌轴54旋转,搅拌轴54带动搅拌桨541转动,从而对筒体51内的第一原料以及第二原料进行搅拌。搅拌桨541转动时,带动连动杆542和搅拌球544转动,进一步增加对第一原料和第二原料的搅拌效果。

44.通过对驱动电机53进行转速调节,在离心力的作用下,可以使得连动杆542在筒体51内摆动,具体表现在:由于拉簧543的设置,当驱动电机53转动速度加快时,搅拌轴54和搅拌桨541的转速随之加快,连动杆542和搅拌球544转动的幅度增大;反之,当驱动电机53转动速度减缓时,搅拌轴54和搅拌桨541的转速随之减缓,连动杆542和搅拌球544转动的幅度减小。如此,可以改变连动杆542和搅拌球544在筒体51内的空间位置,使得进入到筒体51内的第一原料和第二原料搅拌得更加充分。

45.通过筒体51侧壁上半球形凸块511的设置,当筒体51内部的第一原料、第二原料在注入搅拌机5时或在搅拌过程中被搅拌桨541搅动进而与半球形凸块511发生碰撞时,第一原料、第二原料会改变原有运动轨迹,且受半球形凸块511半球形表面的影响,撞击位置不

同,第一原料、第二原料的新的运动轨迹也会有所不同,从而增大搅拌时筒体51内部第一原料和第二原料运动时的混乱程度,进而提高搅拌机5的搅拌效果。

46.除此之外,在搅拌球544旋转过程中,当搅拌球544与半球形凸块511发生撞击时,会使得筒体51发生振动,从而将沾附在筒体51内侧壁上的第一原料、第二原料抖落下来。

47.参照图1,搅拌桨541沿搅拌轴54的周向均匀设置有多个,搅拌桨541沿着搅拌轴54的长度方向均与设置有多组。这样设置的好处在于:除了能够进一步增加搅拌机5的搅拌效果外,还能够通过增加搅拌球544的数量来增大筒体51内侧壁受到撞击的频次,从而增加筒体51内侧壁的振动幅度和振动频率,进一步增加沾附在筒体51内侧壁上的第一原料、第二原料被抖落的可能,提高筒体51内壁的清洁度并减少原料浪费。

48.本技术实施例一种粉碎搅拌系统的实施原理为:当生产原料包含颗粒状或者块状,但是中间产物均为粉状时,首先需要对颗粒状或者块状进行粉碎。将颗粒状或者块状原料投入到粒料投料仓1,经过粉碎机11粉碎后的原料由块状或颗粒状转变为第一原料,第一原料呈微粒状或粉状,并贮存于第一原料储存仓2内。

49.在进行原料的混合时,第一原料储存仓2下方的第一绞龙21依次启动,将对应的第一原料运输到第一称量斗22,第一称量斗22称取到相应重量的第一原料时,第一绞龙21停止送料,称取好的第一原料通过上料机构4运输到搅拌机5内;与此同时,第二原料储存仓3下方的第二绞龙31也依次启动,将对应的第二原料运输到第二称量斗32,第二称量斗32称取到相应重量的第二原料时,第二绞龙31停止送料,称取好的第二原料也通过上料机构4运输到搅拌机5内。当搅拌机5内注入了生产所必需的全部的第一原料以及第二原料时,启动搅拌机5进行原料的搅拌混合。

50.通过粉碎机11对块状原料以及颗粒状原料进行粉碎为第一原料贮存于第一原料储存仓2内,再通过第一称量斗22称取适量的第一原料,通过第二称量斗32称取适量的第二原料,称取好的第一原料和第二原料被注入搅拌机5内进行混合搅拌。除了一开始需要进行人工投料外,中间运输方式全部采用气力运输,集中完成了粉碎和搅拌的工作,形成了一体化工序,自动化程度提高,从而提高了粒料粉碎后和其他粉料进行搅拌的工作效率,劳动强度也得到降低。

51.第二方面,本技术实施例还公开一种高效鸡精生产线。参照图3和图4,一种高效鸡精生产线,包括上述的粉碎搅拌系统,还包括混合料储存仓6、制粒机7、振动流化床71、筛分机8和成品接料仓81,混合料储存仓6的进料口与搅拌机5的出料口相连通,混合料储存仓6的出料口与制粒机7的进料口相连通,制粒机7的出料口的底部设置有第一传输带72,第一传输带72的出料端与振动流化床71的进料口连通,振动流化床71的出料口与筛分机8的进料口相连通,筛分机8远离振动流化床71的一端开设有优品出料口82和劣品出料口83,从优品出料口82排出的粒料为满足粒径要求的鸡精产品,从劣品出料口83排出的粒料为不满足粒径要求的鸡精粒料,优品出料口82的底部设置有第二传输带821,第二传输带821的出料端与成品接料仓81的进料口相连通。

52.完成搅拌后的第一原料和第二原料首先从搅拌机5内进入混合料储存仓6内并可以暂时存储于其中,待得需要进行鸡精生产时,第一原料和第二原料混合形成的混合料从混合料储存仓6内落入制粒机7内进行制粒;随后,完成制粒后的鸡精粒料被第一传输带72运送至振动流化床71进行干燥;然后,鸡精粒料通过振动流化床71的振动移动至振动流化

床71的出料口并落入筛分机8内进行鸡精粒料的筛分;最后,完成筛分并从优品出料口82排出的鸡精粒料通过第二传输带821运送至成品接料仓81。此时,满足粒径要求的鸡精粒料成品生产完毕。

53.参照图4,劣品出料口83的底部设置有劣品暂存仓831,劣品暂存仓831的出料口固定连接有第二气力输送管道832,第二气力输送管道832远离劣品暂存仓831的一端固定连接有混合机833,混合机833的出料口与制粒机7的进料口连通。如此,生产制得的不符合粒径要求的鸡精碎料被运送至劣品暂存仓831进行储存,等到劣品暂存仓831内的鸡精劣品足够多时,将劣品暂存仓831内的鸡精劣品运送至混合机833进行混合,混合完成后运送至制粒机7重新进行制粒的加工生产。这样设置的好处在于:一方面,经过筛分机8的筛分,可以提高鸡精的产品质量;另一方面,将劣品进行回收加工,可以减少原料的成本,具有节能环保的意义。

54.参照图5,混合料储存仓6的顶部安装有转动电机61,转动电机61的输出轴同轴固定有转动轴62,转动轴62远离转动电机61的一端与混合料储存仓6的底壁转动连接,转动轴62的侧壁底端固定连接有旋转叶片63,旋转叶片63的底端与混合料储存仓6的底壁抵接,混合料储存仓6的出料口位于混合料储存仓6的底部。

55.当混合料存储于混合料储存仓6内时,启动转动电机61,转动电机61带动转动轴62旋转,转动轴62带动旋转叶片63转动,旋转叶片63对积聚于混合料储存仓6底部的混合料进行搅动分散,减少混合料因受自身重力而造成底部混合料结拱的可能,从而使更多的混合料进行制粒前处于粉体状态,既便于制粒的生产,又可以提高制粒后的产品质量。

56.参照图6,成品接料仓81的出料口固定连接有第三气力输送管道811,第三气力输送管道811远离成品接料仓81的一端固定连接有第二真空上料机812,第二真空上料机812的出料口连通有包装暂存罐813,包装暂存罐813的出料口连接有自动称重包装机9。

57.当需要对鸡精粒料包装时,启动第二真空上料机812,第二真空上料机812通过第三气力输送管道811将鸡精粒料抽送至包装暂存罐813。当包装暂存罐813的出料口打开时,自动称重包装机9首先对鸡精粒料进行称重,当鸡精粒料达到设定包装规格的克数时,对其进行包装。成品接料仓81内的鸡精粒料通过气力运输到第二真空上料机812内,无需人为运送鸡精粒料,提高了设备的自动化程度,节省了人力劳作并提高了上料的效率。

58.参照图1,第二真空上料机812设置有两个,第二真空上料机812的顶部安装有自动换气阀8121,自动换气阀8121远离第二真空上料机812的一端通过抽真空管道8122连接有真空泵8123,第二真空上料机812的出料口底部安装有气动蝶阀8124,气动蝶阀8124的底部与包装暂存罐813的进料口接通。

59.如此,第二真空上料机812在进行上料时,气动蝶阀8124是闭合的,自动换气阀8121时打开的,此时启动真空泵8123,第二真空上料机812内才能形成负压环境进而将鸡精粒料从成品接料仓81负压输送至第二真空上料机812,而第二真空上料机812在向振动管道91供料时,气动蝶阀8124需处于开启状态,自动换气阀8121需处于闭合状态。通过两台第二真空上料机812交替给包装暂存罐813供料,可以提高对自动称重包装机9的供料速率。

60.参照图1,当需要生产多种包装规格的鸡精袋装产品时,为提高包装作业工作的效率,在包装暂存罐813和自动称重包装机9之间安装有振动管道91,振动管道91上固定连接有振动电机92,自动称重包装机9沿振动管道91的长度方向设置有多个,振动管道91与包装

暂存罐813以及振动管道91与自动称重包装机9均是软连接。

61.如此,在进行多种包装规格的包装作业时,包装暂存罐813向振动管道91内供料,与此同时,振动电机92启动,振动管道91开始振动,鸡精粒料进入振动管道91后也开始产生振动,并沿着振动管道91的长度方向运动,当鸡精粒料运动到正在运行中的最近的自动称重包装机9的位置处时,向下落入该自动称重包装机9内,直至该自动称重包装机9完成对应包装规格的生产任务后,该自动称重包装机9停止包装工作,鸡精粒料不再落入该自动称重包装机9内,继续沿着振动管道91的长度方向运动,直至运动到下一个正在运行中的最近的自动称重包装机9的位置处时,重复上述步骤,直到完成所有包装规格的包装任务后,关闭振动电机92。

62.参照图1,振动管道91的两端安装有端盖911,端盖911与振动管道91通过螺纹连接实现可拆卸连接。如此,一方面,振动管道91两端的端盖911减少了鸡精粒料在振动管道91内移动时越出振动管道91的可能;另一方面,振动管道91在使用一段时间后,可以拆开振动管道91两端的端盖911,以便于振动管道91内部的清理。

63.本技术实施例一种高效鸡精生产线的实施原理为:将完成搅拌混合的混合原料存储于混合料储存仓6内,在进行鸡精生产时,首先将混合原料输送至制粒机7内进行制粒,完成制粒后混合原料成为鸡精粒料,随后将鸡精粒料运送至振动流化床71内进行干燥,干燥完成后,鸡精粒料被运送至筛分机8内进行粒料的筛分,满足粒径要求的鸡精粒料被运送至成品接料仓81内,最后运输至自动称重包装机9内进行包装作业,生产出相应包装规格的鸡精袋装产品。筛分机8筛分出的不满足粒径要求的鸡精粒料劣品被运送至劣品暂存仓831内,随后由混合机833对劣品进行混合后再运输至制粒机7内重新进行制粒生产。

64.由此可见,一方面,上述鸡精生产线可以集中完成鸡精生产的加工,形成了一体化工序,自动化程度得到提高,可以提高工作效率,减小劳动强度;另一方面,上述鸡精生产线将生产中产生的劣品进行回收加工,可以减少原料的损耗,具有节能环保的意义。

65.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1