一种超大型压力容器现场就位方法与流程

本发明属于超大型压力容器设备运输,具体地涉及一种超大型压力容器现场就位方法。

背景技术:

1、超大型压力容器工厂整体制造完成使用spmt车组运抵施工现场设备基础旁后,为满足门式起重机吊装大型设备的工艺需求,通常要求将其进一步运送至基础正上方,保证设备吊耳位于门式起重机正下方。此时设备基础已施工完成,地脚螺栓已高出路面,单独使用spmt车组无法将设备运输至吊装位置。

2、目前,超大型压力容器运输就位通常采用spmt车组或履带吊就位。

3、采用spmt(自行式模块运输车,又名自行式液压平板车)运输,如果设备容器主吊耳位置距离设备顶部较近、距离运输车辆端部较远时,可将设备运输至设备容器主吊耳位于基础正上方的吊装位置;如果设备容器主吊耳位置距离设备顶部较远、距离运输车辆端部较近时,则无法将设备运输至设备容器主吊耳位于基础正上方的吊装位置。超大型压力容器是指因直径过大无法通过公路、铁路运输的压力容器,一般为直径大于5m,且重量超过1000t的压力容器。

4、设备运至设备基础周边,采用履带吊车将其吊装至吊装位置(容器主吊耳位于基础正上方)。该方法需要两台履带吊车配合吊装,作业现场具备充足的作业空间。1000t以上超大型压力容器,则需要大型履带吊车,作业现场难找到合适的履带吊车,即使有成本也过高。

技术实现思路

1、本发明提供了一种超大型压力容器现场就位方法,目的在于能够安全、高效将超大型压力容器运送至容器基础正上方,保证设备吊耳位于门式起重机正下方,以便设备能够顺利吊装。

2、为了实现上述目的,本发明采用的技术方案是:

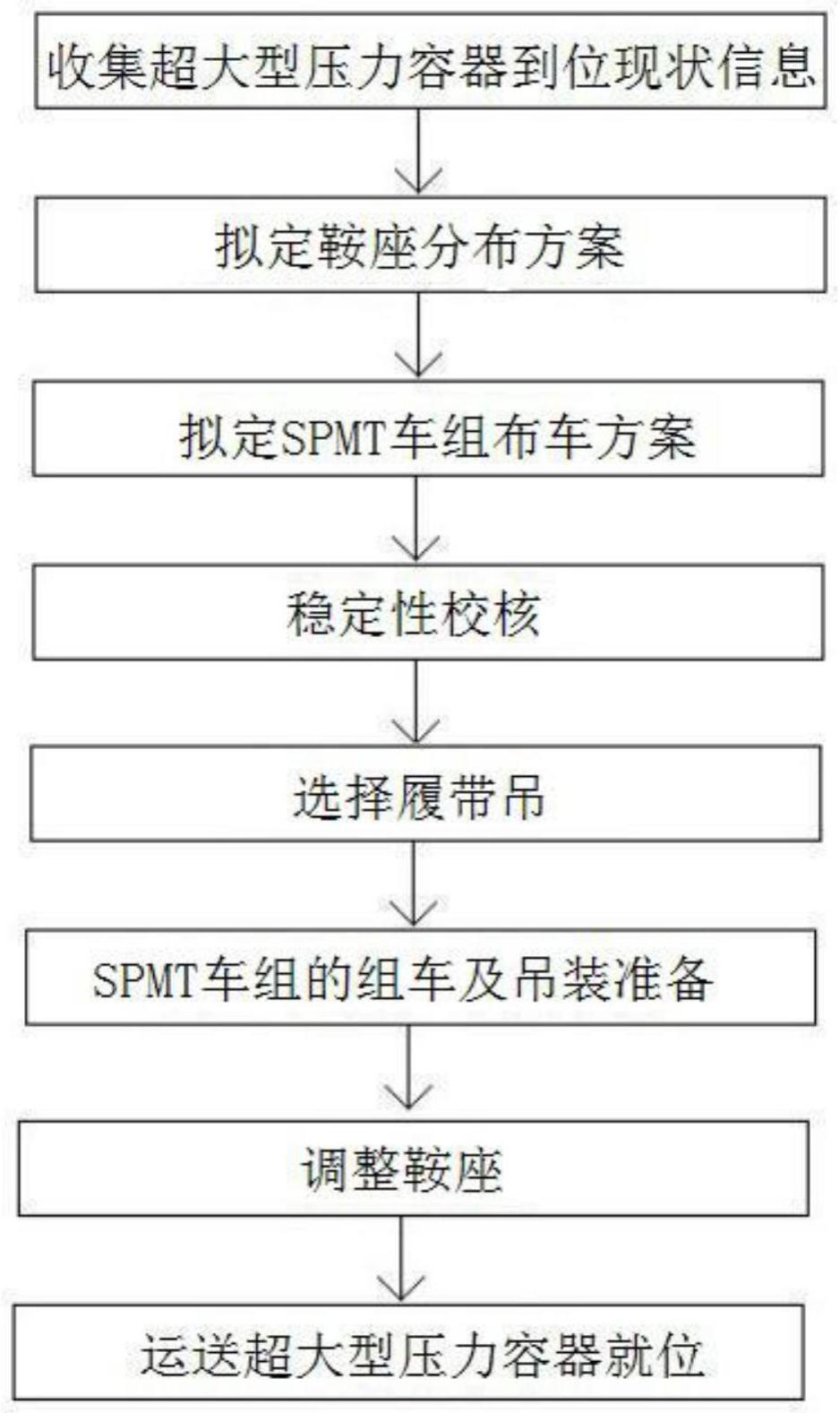

3、一种超大型压力容器现场就位方法,包括如下步骤,

4、步骤一:收集超大型压力容器到位现状信息;

5、步骤二:拟定鞍座分布方案

6、拟定运输超大型压力容器从到位至就位过程中,用于支撑超大型压力容器的鞍座分布方案;

7、步骤三:拟定spmt车组布车方案

8、拟定运输超大型压力容器从到位至就位过程中spmt车组的布车方案;

9、步骤四:稳定性校核

10、将步骤二及步骤三的方案进行校核,若稳定性通过了校核,进入步骤五;否则返回步骤二;

11、步骤五:选择履带吊;

12、步骤六:spmt车组的组车及吊装准备;

13、步骤七:调整鞍座;

14、步骤八:运送超大型压力容器就位

15、运送超大型压力容器就位后,超大型压力容器上的主吊耳的中心位于置于容器基础的中心,超大型压力容器通过鞍座坐落在用于支撑的支墩上。

16、所述的步骤一中收集超大型压力容器到位信息包括超大型压力容器到位时用于支撑超大型压力容器鞍座的个数、位置及超大型压力容器上的容器主吊耳中心至容器基础中心的距离,即超大型压力容器就位需要向前运送的距离。

17、所述的步骤二中拟定鞍座分布方案的具体方法如下:根据步骤一得到的容器到位时鞍座分布状态和运送距离及鞍座位置,将容器主吊耳中心之前的鞍座及容器主吊耳之后的且在运送时与容器基础相碰的鞍座移除。

18、所述的步骤三中拟定spmt车组布车的具体方法如下:

19、第一步:确定所需spmt模块的数量

20、spmt车组是由多个spmt模块组合而成;组成spmt车组所需spmt模块的数量,是由超大型压力容器总重量、单个spmt模块最大承重和负载率确定,所需spmt模块数量的下限为:

21、[超大型压力容器总重量÷(单个spmt模块最大承重×负载率)]+1

22、第二步:确定spmt车组的长度

23、根据步骤二拟定的鞍座分布方案,得出第一个鞍座和最后一个鞍座之间的距离,即为spmt车组的长度下限值,再加上0-10m的余量;

24、第三步:确定spmt车组的列数

25、由spmt模块的数量、单个spmt模块的长度及spmt车组的长度,确定spmt车组的列数,即

26、spmt车组的列数=[÷spmt车组长度的下限值]+1。

27、所述的步骤四中稳定性校核采用的是过程设备强度计算软件sw6-2011进行;在给过程设备强度计算软件sw6-2011中输入超大型压力容器的直径、板厚、长度和材质,以及鞍座的材质、板厚、鞍座距容器封头的距离参数,即可分别对两鞍座间最大弯矩处的超大型压力容器上的轴向应力、每个鞍座处超大型压力容器上的轴向应力和剪应力、超大型压力容器横截面最低点及鞍座边角处的周向应力进行校核,并得出超大型压力容器前部需提供的附加力和力矩及稳定性结论。

28、所述的步骤五中选择履带吊是根据步骤四稳定性校核中得到的超大型压力容器前部需提供的附加力和力矩,确定所需履带吊的承重能力;根据操作现场空间,确定所需履带吊的作业半径;根据超大型压力容器距地面的距离、履带吊的吊装索具长度和安全距离,确定所需履带吊的吊装高度,由此确定履带吊的起重臂长度范围。

29、所述的步骤六中spmt组车和吊装准备的具体方法如下:根据步骤三拟定的spmt车组布车方案进行spmt车组的组车;吊装准备是对履带吊基础进行处理,使履带吊基础的承载力能够承载步骤五中选择的履带吊。

30、所述的步骤七调整鞍座的具体方法如下:spmt车组和履带吊按步骤三和步骤五确定的方案就位,此时spmt车组位于超大型压力容器前行时所需鞍座的下方,spmt车组缓慢顶升鞍座,同时履带吊提升超大型压力容器,待超大型压力容器上升0.1m-0.3m时停止上升,待需移除的鞍座与超大型压力容器完全脱离后移除即可。

31、所述的步骤八运送超大型压力容器就位的过程中,履带吊和spmt车组同步前行;当容器主吊耳中心到达基础中心时停止前行,将支墩放置于鞍座下方,spmt车组和履带吊同步将超大型压力容器缓慢下降,直至鞍座完全落座于支墩上,超大型压力容器现场就位完成。

32、所述的spmt车组和履带吊同步前行的速度控制在0.3km/h内。

33、有益效果:

34、(1)本发明通过收集超大型压力容器到位现状信息、拟定鞍座分别方案、拟定spmt车组的布车方案、稳定性校核、选择履带吊、spmt车组的组车和吊装准备、调整鞍座和运送超大型压力容器就位八个步骤,安全、高效的完成了超大型压力容器现场的就位。

35、(2)本发明技术方案的采用,不仅能够将超大型压力容器运送至容器基础正上方,而且能够保证设备容器主吊耳位于基础正上方和门式起重机正下方,以便设备能够顺利吊装且节约了成本。

36、(3)本发明使用履带吊配合spmt车组作为超大型压力容器移动的动力设备,通过两者的精确配合达到超大型压力容器现场准确的就位。

37、(4)本发明特别适用于超大型压力容器的就位,能够完成普通方法无法实现的目标,且实施整个过程成本较低。

38、上述说明仅是本发明技术方案的概述,为了能够更清楚的了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例进行详细说明。

- 还没有人留言评论。精彩留言会获得点赞!