一种密闭除尘电熔镁脱模出炉自动化输送装置的制作方法

1.本实用新型涉及环境保护与车间输送系统技术领域,特别是涉及一种密闭除尘电熔镁脱模出炉自动化输送装置。

背景技术:

2.菱镁矿石经过电熔、冷却、析晶后,在电熔镁炉中有直径3米以上、高5.5米以上的大型电熔镁熔坨。因此,需要将电熔镁熔坨的外炉体拔出,再将电熔镁熔坨破碎、分拣。然而,由于电熔镁熔坨外围有十吨以上被烧结过的小块状或粉末状的氧化镁材料,在拔出炉体的过程中产生大量的粉尘扬起或洒落在炉体四周,造成生产车间粉尘污染严重,脱落下来的碎料还需人工运走。

技术实现要素:

3.为了解决上述问题,本实用新型目的在于提供一种密闭除尘电熔镁脱模出炉自动化输送装置,采取了全自动、密闭式电熔镁熔坨的脱模、脱壳结构,各个环节不再需要人工干预,减轻了工人劳动负担,避免了尘沙飞扬的状况,安全性大大提高,同时减少了占地面积。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种密闭除尘电熔镁脱模出炉自动化输送装置,密闭式脱模脱壳室设置于车间地面上,车间房顶的运输车上通过轨道安装起重机,起重机通过钢丝绳连接起重电磁吸盘,起重电磁吸盘的底部设置起重升降臂;密闭式脱模脱壳室上方开口处设置升降平台风琴式防护罩,升降平台风琴式防护罩的下方与密闭式脱模脱壳室内的电熔镁炉体相对应,升降平台风琴式防护罩的顶部设置与起重电磁吸盘对应的防护罩开口,起重电磁吸盘由防护罩开口穿过升降平台风琴式防护罩进入密闭式脱模脱壳室,通过电磁作用吸起电熔镁炉体的炉壳。

6.所述的密闭除尘电熔镁脱模出炉自动化输送装置,电熔镁炉体的一侧依次设置第一电熔镁脱模槽、第一料槽,第一电熔镁脱模槽靠近电熔镁炉体的一侧为半圆柱形面,第一电熔镁脱模槽靠近第一料槽的一侧为矩形面,第一电熔镁脱模槽底部靠近第一料槽的一侧水平设置第一脱模槽翻转轴,第一电熔镁脱模槽通过第一脱模槽翻转轴与第一脱模槽电动推杆机构铰接,第一脱模槽电动推杆机构通过电动推杆与第一电熔镁脱模槽底部靠近电熔镁炉体的一侧传动连接,第一螺旋输送机的输入端与第一料槽相连通,第一螺旋输送机的输出端与第一料仓相连通。

7.所述的密闭除尘电熔镁脱模出炉自动化输送装置,电熔镁炉体的另一侧依次设置第二电熔镁脱模槽、第二料槽,第二电熔镁脱模槽靠近电熔镁炉体的一侧为半圆柱形面,第二电熔镁脱模槽靠近第二料槽的一侧为矩形面,第二电熔镁脱模槽底部靠近第二料槽的一侧水平设置第二脱模槽翻转轴,第二电熔镁脱模槽通过第二脱模槽翻转轴与第二脱模槽电动推杆机构铰接,第二脱模槽电动推杆机构通过电动推杆与第二电熔镁脱模槽底部靠近电

熔镁炉体的一侧传动连接,第二螺旋输送机的输入端与第二料槽相连通,第二螺旋输送机的输出端与第二料仓相连通。

8.所述的密闭除尘电熔镁脱模出炉自动化输送装置,密闭式脱模脱壳室为钢架结构彩钢板密封,四周设有推拉门。

9.所述的密闭除尘电熔镁脱模出炉自动化输送装置,起重机的起重臂顶端安装起重臂顶端位uwb位移传感器,起重电磁吸盘上安装起重电磁吸盘uwb位移传感器,控制器的输入端分别通过线路连接起重电磁吸盘uwb位移传感器、起重臂顶端位uwb位移传感器,控制器的输出端分别通过线路连接起重机、第一脱模槽电动推杆机构、第二脱模槽电动推杆机构、第一螺旋输送机、第二螺旋输送机。

10.所述的密闭除尘电熔镁脱模出炉自动化输送装置,控制器上设置操作和显示用的液晶屏。

11.所述的密闭除尘电熔镁脱模出炉自动化输送装置,控制器采用plc控制器,其中央处理器为西门子 plc s1200。

12.本实用新型的优点及有益效果是:

13.1、本实用新型完全代替人工完成脱模、脱壳、分筛整个工序任务,机电一体化的自动化设备,不需人工干预,将脱模、脱壳、分筛等过程置于全密闭环境下完成,不会对环境造成粉尘污染。

14.2、本实用新型起重机安装抗干扰能力强、安装简便、可在高温粉尘恶劣环境、工作频率宽的uwb位移传感器,其中:起重电磁吸盘上安装起重电磁吸盘uwb位移传感器,起重臂顶端安装起重臂顶端位uwb位移传感器,确定起重机工作的坐标点(x,y),同时将位置信息采集反馈到控制器中,可以实现脱模、脱壳过程各元素设备或装置工艺流程的自动衔接、运转情况信号自动采集、自动控制,将电熔镁炉体自动排序,脱模下来的材料直接输送到料仓中。

15.3、本实用新型电熔镁炉体的转移采用起重电磁吸盘及其控制,既避免了传统的工人登高挂吊钩带来的困难,又为电熔镁炉体的自动控制成为可能。起重电磁吸盘的电路,主要是提供电磁铁的直流电源以及完成吸起炉体的控制要求,其工作方式采用可控电压自控方式。

16.4、本实用新型脱模槽底翻转动力采用电动推杆机构,减少了采用气动执行机构所需的气源装置和辅助设备,同时减少了执行机构的重量。在改变电熔镁脱模槽的控制开度时,需要供电;在电熔镁脱模槽达到所需开度时就可不再供电。

17.5、根据实际生产需要,本实用新型可以实现远距离控制和本地集中控制,可以实现手动或自动模式转换操作,可以选择单项控制、分区域控制或整个工艺工程全部自动控制完成。

附图说明

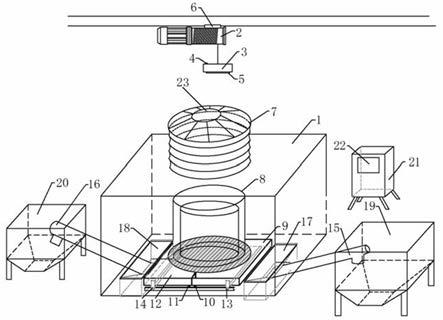

18.图1、图2为本实用新型一种密闭除尘电熔镁脱模出炉自动化输送装置结构示意图。其中,图1为主视图,图2为俯视图。

19.图3为本实用新型一种密闭除尘电熔镁脱模出炉自动化输送装置的立体图。

20.图中,1密闭式脱模脱壳室,2起重机,3起重电磁吸盘,4起重电磁吸盘uwb位移传感

器,5起重升降臂,6起重臂顶端位uwb位移传感器,7升降平台风琴式防护罩,8电熔镁炉体,9第一电熔镁脱模槽,10第一脱模槽电动推杆机构,11第二脱模槽电动推杆机构,12第二电熔镁脱模槽,13第一脱模槽翻转轴,14第二脱模槽翻转轴,15第一螺旋输送机,16第二螺旋输送机,17第一料槽,18第二料槽,19第一料仓,20第二料仓,21控制器,22液晶屏,23防护罩开口。

具体实施方式

21.以下,结合附图对本实用新型做进一步详细描述。

22.如图1

‑

图3所示,本实用新型一种密闭除尘电熔镁脱模出炉自动化输送装置,主要包括:密闭式脱模脱壳室1、起重机2、起重电磁吸盘3、起重电磁吸盘uwb位移传感器4、起重升降臂5、起重臂顶端位uwb位移传感器6、升降平台风琴式防护罩7、电熔镁炉体8、第一电熔镁脱模槽9、第一脱模槽电动推杆机构10、第二脱模槽电动推杆机构11、第二电熔镁脱模槽12、第一螺旋输送机15、第二螺旋输送机16、第一料槽17、第二料槽18、第一料仓19、第二料仓20、控制器21、液晶屏22,具体结构如下:

23.密闭式脱模脱壳室1设置于车间地面上,车间房顶的运输车上通过轨道安装起重机2,起重机2的起重臂顶端安装起重臂顶端位uwb位移传感器6,起重机2通过钢丝绳连接起重电磁吸盘3,起重电磁吸盘3上安装起重电磁吸盘uwb位移传感器4,起重电磁吸盘3的底部设置起重升降臂5。

24.密闭式脱模脱壳室1上方开口处设置升降平台风琴式防护罩7,升降平台风琴式防护罩7的下方与密闭式脱模脱壳室1内的电熔镁炉体8相对应,升降平台风琴式防护罩7的顶部设置与起重电磁吸盘3对应的防护罩开口23,起重机2的起重电磁吸盘3由防护罩开口23穿过升降平台风琴式防护罩7进入密闭式脱模脱壳室1,通过电磁作用吸起电熔镁炉体8的炉壳。

25.电熔镁炉体8的一侧依次设置第一电熔镁脱模槽9、第一料槽17,第一电熔镁脱模槽9靠近电熔镁炉体8的一侧为半圆柱形面,第一电熔镁脱模槽9靠近第一料槽17的一侧为矩形面,第一电熔镁脱模槽9底部靠近第一料槽17的一侧水平设置第一脱模槽翻转轴13,第一电熔镁脱模槽9通过第一脱模槽翻转轴13与第一脱模槽电动推杆机构10铰接,第一脱模槽电动推杆机构10通过电动推杆与第一电熔镁脱模槽9底部靠近电熔镁炉体8的一侧传动连接,第一螺旋输送机15的输入端与第一料槽17相连通,第一螺旋输送机15的输出端与第一料仓19相连通。使用时,第一脱模槽电动推杆机构10带动第一电熔镁脱模槽9绕第一脱模槽翻转轴13翻转,将脱模料呈翻斗式倒入第一料槽17,由第一螺旋输送机15将脱模料输送至第一料仓19。

26.电熔镁炉体8的另一侧依次设置第二电熔镁脱模槽12、第二料槽18,第二电熔镁脱模槽12靠近电熔镁炉体8的一侧为半圆柱形面,第二电熔镁脱模槽12靠近第二料槽18的一侧为矩形面,第二电熔镁脱模槽12底部靠近第二料槽18的一侧水平设置第二脱模槽翻转轴14,第二电熔镁脱模槽12通过第二脱模槽翻转轴14与第二脱模槽电动推杆机构11铰接,第二脱模槽电动推杆机构11通过电动推杆与第二电熔镁脱模槽12底部靠近电熔镁炉体8的一侧传动连接,第二螺旋输送机16的输入端与第二料槽18相连通,第二螺旋输送机16的输出端与第二料仓20相连通。使用时,第二脱模槽电动推杆机构11带动第二电熔镁脱模槽12绕

第二脱模槽翻转轴14翻转,将脱模料呈翻斗式倒入第二料槽18,由第二螺旋输送机16将脱模料输送至第二料仓20。

27.控制器21的输入端分别通过线路连接起重电磁吸盘uwb位移传感器4、起重臂顶端位uwb位移传感器6、电熔镁炉体8,控制器21的输出端分别通过线路连接起重机2、第一脱模槽电动推杆机构10、第二脱模槽电动推杆机构11、第一螺旋输送机15、第二螺旋输送机16,控制器21上设置操作和显示用的液晶屏22。控制器21采用plc控制器,其中央处理器为西门子 plc s1200。

28.密闭式脱模脱壳室1为钢架结构彩钢板密封,四周有推拉门可满足各方位运料。密闭式脱模脱壳室1上方设有升降平台风琴式防护罩7,升降平台风琴式防护罩7作为密闭式脱模脱壳室1的可伸缩顶盖密封。

29.如图1

‑

图3所示,本实用新型的工作原理是:将离散的脱模脱壳过程,组成连续的生产线工作过程,将独立的脱模槽、电熔镁炉体8、起重机2、防尘设备这些靠人工或机械处理或移动的简单装置,制造成机电一体化的能够实现数字化控制、处理、存储的完全流程化工作的数字化系统。

30.如图1

‑

图3所示,本实用新型工作过程是:首先,将完成电熔生产过程的电熔镁炉体8运输至密闭式脱模脱壳室1,电熔镁炉体8到位后,控制器21采集到电熔镁炉体8的到位信息,存储并通过液晶屏22显示。

31.炉体处理部分:起重机2降落,电熔镁炉体8拔起脱模脱壳,待沉降灰尘结束,并且脱模料的螺旋输送结束后,移走电熔镁炉体8及升降平台风琴式防护罩7。起重机2横向移动至脱壳后电熔镁炉体8存放处,起重电磁吸盘3松开;起重机2吊起升降平台风琴式防护罩7向密闭式脱模脱壳室1上方,起重电磁吸盘3下降至升降平台风琴式防护罩7全部合拢至密闭式脱模脱壳室1的顶部开口处。

32.物料脱模部分:脱模料装入脱模槽后,两个脱模槽在脱模槽电动推杆机构的推动下,将脱模料装入螺旋输送机输入口,第一螺旋输送机15、第二螺旋输送机16启动,通过螺旋输送机将氧化镁粉脱模料分别输送至第一料仓19、第二料仓20中。

33.结果表明,本实用新型以环保、安全、完全用机器代替人工劳动为出发点,以流程化生产为主线,由于本实用新型采取了全自动、密闭式电熔镁熔坨的脱模、脱壳工艺,减少了多人、多个工作环节处理数吨重氧化镁小块和粉体的强体力劳动,避免了尘沙飞扬的状况,安全性大大提高,同时减少了占地面积。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1