一种滑石粉投料机的制作方法

1.本技术涉及滑石粉投料设备技术领域,具体涉及一种滑石粉投料机。

背景技术:

2.滑石粉投料机也叫全自动拆包投料机,它是一款适用于各种粉体、超细粉、颗粒状、小块状等散状物料的自动破包卸料设备,将破包与输送有机的融为一体,使其结构更加紧凑、合理,广泛用于水泥、矿粉、谷物等粉料或小颗粒物料的破包及输送。

3.但是,现有的滑石粉投料方式存在以下缺陷:现有的滑石粉通常都是袋装,分为不同规格的大小袋,但是在将袋内的滑石粉倒入滑石粉缓存仓内时,大袋滑石粉由于重量过大,倾倒的难度会很高,同时,如果进行人工倾倒,过程中产生的大量粉尘有可能会影响工人的身体健康,若使用机器进行倾倒则容易将滑石粉倒出;小袋滑石粉可通过人工进行倾倒,但在人工倾倒时,若机器突然发生运作,会有一定的危险性。

技术实现要素:

4.本技术的一个目的在于提供一种能够对不同大小的袋装滑石粉进行投料,并且方便输送不易堵塞,粉尘污染较低的滑石粉投料机。

5.为达到以上目的,本技术采用的技术方案为:一种滑石粉投料机,所述投料机前部向上倾斜开设有小袋投料口,所述投料机顶部开设有大袋投料口,所述大袋投料口上设置有压袋装置,所述小袋投料口上设置有可开启的门盖,所述门盖顶部合页连接于所述小袋投料口上方,所述门盖两侧设置有支撑所述门盖的气弹簧,所述投料机上设置有接近开关,所述气弹簧在所述门盖的连接端与所述接近开关配合。

6.具体的,所述压袋装置包括压袋气缸和压板,所述压袋气缸设置于所述大袋投料口两侧,所述压板设置于所述大袋投料口上方,所述压板上开设有与所述大袋投料口配合的滑石粉通过口,所述压板与所述压袋气缸连接。

7.作为改进,所述投料机底部设置有送料装置,所述投料机内部设置有格栅网,所述格栅网设置于所述小袋投料口和所述送料装置以及所述大袋投料口和所述送料装置之间。

8.作为改进,所述门盖下部设置有提拉把手。

9.作为改进,所述投料机后部设置有除尘系统。

10.与现有技术相比,本技术的有益效果在于:提供了一种能够对不同大小的滑石粉袋进行投料的投料站,小袋滑石粉能够从小袋投料口倒入,大袋滑石粉可通过牵引装置提起,压袋装置上的压板对大袋滑石粉的底部进行固定,然后在大袋滑石粉底部开口,即可实现自动投料,压袋装置能够保证大袋滑石粉在卸料的过程中不会发生活动,小袋投料口设置可开启的感应门盖,门盖打开时投料机不会发生运作,增加安全性,同时还在投料机内设置除尘系统,减少粉尘的散布,改善工作环境。

附图说明

11.图1是根据本技术的一个优选实施例的流水线示意图;

12.图2是根据本技术的一个优选实施例的滑石粉投料站的立体图;

13.图3是根据本技术的一个优选实施例的滑石粉投料站的左视图;

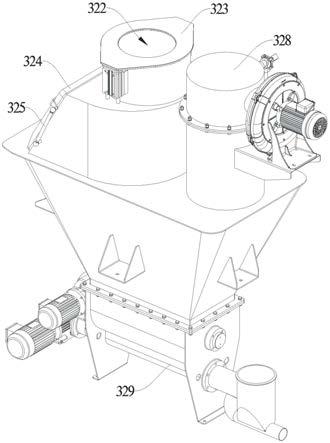

14.图4是根据本技术的一个优选实施例的投料机的立体图;

15.图5是根据本技术的一个优选实施例的投料机的主视图;

16.图6是根据本技术的一个优选实施例的投料机的俯视图;

17.图7是根据本技术的一个优选实施例的混料机的结构示意图;

18.图8是根据本技术的一个优选实施例的搅拌器的立体结构图;

19.图9是根据本技术的一个优选实施例的冷却定型机的立体图;

20.图10是根据本技术的一个优选实施例的冷却定型机的俯视图;

21.图11是根据本技术的一个优选实施例图10中a

‑

a方向的剖视图;

22.图12是根据本技术的一个优选实施例图10中b

‑

b方向的剖视图。

23.图中:1、原料缓存仓;11、pp缓存仓;12、epdm缓存仓;13、辅料缓存仓;14、助剂缓存仓;2、填充油罐;21、液体称重斗;22、液体失重称;3、滑石粉投料站;31、投料架;311、滑轨;312、牵引装置;3121、电动葫芦;3122、十字吊架;3123、活动卡钩;313、拍打装置;3131、拍打气缸;3132、固定杆;3133、活动板;314、上支架;315、下支架;32、投料机;321、小袋投料口;322、大袋投料口;323、压袋装置;3231、压板;3232、压袋气缸;3233、滑石粉通过口;324、门盖;3241、提拉把手;325、气弹簧;326、接近开关;327、格栅网;328、除尘系统;329、送料装置;4、混料机;41、粒料秤;42、进料通道;421、进料腔;422、散料器;43、混料滚筒;431、恒温层;432、出料通道;44、出料装置;45、搅拌器;451、搅拌轴;452、搅拌扇;4521、扰流孔;46、储料腔;461、上腔室;462、下腔室;47、稳定导轨;48、可升降隔板;5、螺杆挤出机;6、冷却定型台;61、传送辊;611、主动辊;612、从动辊;62、风冷段;621、风扇;63、混合冷却段;631、喷雾器;632、湿帘;633、喷雾管;64、水冷段;641、喷淋管;65、水槽;651、集液通道;652、引流槽;66、集液箱;67、输送泵;68、挡水板;69、拱形引导台;7、中央控制模块;8、滑石粉缓存仓;81、破拱器;82、振动器;9、喂料秤。

具体实施方式

24.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

25.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

26.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

27.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备

不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

28.下面结合附图对本技术做进一步说明:

29.如图1所示,本技术的一个优选实施例包括原料缓存仓1、填充油罐2、滑石粉投料站3、混料机4、螺杆挤出机5、冷却定型台6和中央控制模块7,原料缓存仓1向混料机4输送原料进行混料操作,混料机4和滑石粉投料站3将原料和滑石粉输送至螺杆挤出机5进行加工,原料缓存仓1包括pp(聚丙烯)缓存仓11、epdm(三元乙丙橡胶)缓存仓12、辅料缓存仓13和助剂缓存仓14,填充油罐2分别向辅料缓存仓13和螺杆挤出机5输送油液,获得更好的加工性能,其中各种原料的份数:辅料为10~30份,充油epdm为30~50份,pp为30~50份,助剂4~5份,滑石粉20~30份,螺杆挤出机5和冷却定型台6分别对原料进行挤出和冷却操作,上述所有设备都由中央控制模块7进行控制;

30.滑石粉投料站3和螺杆挤出机5之间设置有滑石粉缓存仓9,滑石粉缓存仓9底部设置有破拱器91,破拱器91能够解决滑石粉在滑石粉缓存仓9底部堆积后的堵塞状况,原料缓存仓1与混料机4之间设置有粒料秤41,对原料的流量和配比进行控制,填充油罐2与辅料缓存仓13之间设置有液体称重斗21,填充油罐2与螺杆挤出机5之间设置有液体失重称22,对填充油罐2流出的油液进行称重控制,混料机4与螺杆挤出机5以及滑石粉缓存仓9与螺杆挤出机5之间设置有喂料秤92,用于称量滑石粉的重量,喂料秤92与滑石粉缓存仓9之间还设置有振动器93,防止滑石粉在运输过程中发生堵塞,影响后续加工。

31.如图2至6所示,滑石粉投料站3包括投料架31和投料机32,投料架31包括滑轨311、牵引装置312和拍打装置313,滑轨311设置于投料架31顶部,牵引装置312水平滑动设置于滑轨311上,投料机32前部向上倾斜开设有小袋投料口321,投料机32顶部开设有大袋投料口322,大袋投料口322上设置有压袋装置323,拍打装置313对称设置于投料架31上与压袋装置323配合向大袋投料口322进料。

32.拍打装置313包括拍打气缸3131、固定杆3132和活动板3133,固定杆3132与投料架31固定连接,固定杆3132前端伸至压袋装置323上方并与活动板3133一端转动连接,拍打气缸3131设置于活动板3133下方控制活动板3133另一端的升降,压袋装置323包括压袋气缸3232和压板3231,压袋气缸3232设置于大袋投料口322两侧,压板3231设置于大袋投料口322上方,压板3231上开设有与大袋投料口322配合的滑石粉通过口3233,压板3231与压袋气缸3232连接,当大袋滑石粉通过牵引装置312移动至拍打装置313上方时,压袋气缸3232控制压板3231升起接触大袋滑石粉底部,拍打气缸3131控制活动板3133对大袋滑石粉底部两侧进行拍打,将滑石粉抖落至大袋投料口322内。

33.小袋投料口321上设置有可开启的门盖324,门盖324顶部合页连接于小袋投料口321上方,门盖324下部设置有提拉把手3241,通过提起提拉把手3241,能够将门盖324转动开启,门盖324两侧设置有支撑门盖324的气弹簧325,防止门盖324受重力影响自动闭合,投料机32上设置有接近开关326,气弹簧325在门盖324的连接端与接近开关326配合,当门盖324打开时,气弹簧325与门盖324的连接端远离接近开关326,投料机32不会发生运行,当门盖324闭合,接近开关326被触发,投料机32才会启动,增加投料安全性。

34.气弹簧325的下端与投料机32转动连接,气弹簧325的上端与门盖324转动连接,当门盖324闭合时,气弹簧325与门盖324之间小于5度,确保气弹簧325不会自动将门盖324撑

起打开。

35.投料机32内部设置有格栅网327,对小袋投料口321和大袋投料口322进入的滑石粉进行打散,方便后续运输,投料机32后部设置有除尘系统328,减少投料过程中产生的粉尘,投料机32底部设置有送料装置329,将从上方投料的滑石粉输送至下一个设备。

36.牵引装置312包括电动葫芦3121和十字吊架3122,十字吊架3122与电动葫芦3121可拆卸连接,十字吊架3122的吊臂向上倾斜的设置,该设计能使十字吊架3122更加稳定,单个吊臂上悬挂大袋滑石粉时,也不容易被拉扯变形和翻转,吊臂外端设置有可打开的活动卡钩3123,方便卡住并固定大袋滑石粉,防止大袋滑石粉掉落。

37.投料架31分为上支架314和下支架315,牵引装置312设置于上支架314上,投料机32设置于下支架315上,上支架314和下支架315之间使用可拆卸的分离式设计,方便投料机32的安装维护,若不需要使用大袋投料口322时,可将上支架314拆下,减少设备体积。

38.如图7至8所示,混料机4包括进料通道42、混料滚筒43和出料装置44,进料通道42设置于混料机4顶部,混料滚筒43竖直并可转动的设置于混料机4内部,进料通道42连通至混料滚筒43内,混料滚筒43中轴线处设置有搅拌器45,通过调整混料滚筒43和搅拌器45的旋转方向和旋转速度,能够实现不同效率和不同方式的混料;混料滚筒43四周与混料机4形成储料腔46,出料装置44设置于储料腔46底部,混料滚筒43上设置有恒温层431,能够对混料滚筒43和储料腔46内的原料同时进行加热,增加加热效率,减少加热损耗。

39.混料滚筒43的侧壁上开设有多个通至储料腔46的出料通道432,出料通道432设置于混料滚筒43的侧壁的中上部,储料腔46内设置有可升降隔板48,可升降隔板48将储料腔46分隔为上腔室461和下腔室462,通过可升降隔板48、混料滚筒43以及出料通道432的配合,当可升降隔板48在混料滚筒43的下部滑动时,能够将混料滚筒43内的原料在上腔室461与混料滚筒43之间进行挤压流动,实现更好的混料效率,当混料完成后,可升降隔板48上升至混料滚筒43的上部,混料滚筒43内的原料从出料通道432处流入下腔室462内,然后通过出料装置44排出,上腔室461内的原料可被挤入混料滚筒43内继续进行混料。

40.恒温层431对混料滚筒43进行恒温控制,温度控制在35度,正负浮动5度,可以带来更好的稳定性,对tpv的核心材料:过氧化物易挥发物(如dcp,硫化剂双

‑

25,无味dcp等),能有很好的挥发量控制作用。

41.混料滚筒43顶部与混料机4通过稳定导轨47配合连接,稳定导轨47为环形,与混料滚筒43顶部的形状相同,能够使混料滚筒43顶部稳定转动,确保混料滚筒43在转动使不会发生晃动,增加稳定性。

42.搅拌器45包括搅拌轴451和搅拌扇452,搅拌扇452上开设有多个扰流孔4521,能够打乱混料滚筒43内原料的流动,增加混料效率,进料通道42与混料滚筒43之间设置有进料腔421,进料腔421围绕搅拌轴451设置,进料腔421内设置有与搅拌轴451连接的散料器422,散料器422能够跟随搅拌轴451一起转动,当原料从进料通道42进入混料滚筒43时,进料腔421内的散料器422能够旋转并对多个种类的原料进行打散混合,增加后续的混料效率,进料腔421的上方开口小于下方开口,能够减少原料进入进料腔421的流速,使散料器422的打散效果更好。

43.恒温层431包括加热丝,加热丝嵌置于混料滚筒43的筒壁内,加热丝在出料通道432四周环绕设置,既不干扰出料通道432的运作,也不会影响加热效率;搅拌扇452沿转动

方向向上倾斜设置,使原料在混料过程中能够进行上升,不会沉积在底部,增加混料效率,出料通道432外侧设置有喇叭形开口,减少混料滚筒43内的原料进入上腔室461的速度,防止沉积在上腔室461内,同时原料从上腔室461留回混料滚筒43更加容易。

44.出料装置44和可升降隔板48通过同一个电机进行控制,通过控制器控制齿轮轴运动来实现可升降隔板48的升降功能,能够减少设备的体积和复杂程度,方便安装和维护。

45.如图9至12所示,冷却定型台6包括传送辊61、风冷段62、混合冷却段63和水冷段64,冷却定型台6上设置有水槽65,传送辊61纵向转动设置于水槽65内,风冷段62、混合冷却段63和水冷段64之间通过传送辊61进行输送,风冷段62和混合冷却段63一侧皆设置有风扇621,混合冷却段63还设置有喷雾器631,喷雾器631位于风扇621上方,水冷段64设置有喷淋管641,第一段设置为风冷段62,通过空气流动带走热量,进行初步降温,第二段设置为混合冷却段63,利用水雾和风冷的配合,对产品进行二次降温,第三段设置为水冷段64,通过直接喷淋将产品降至常温,通过上述步骤逐步进行降温,能够有效的减少快速冷却过程中冷缩导致的变形量误差,增加产品的成品率,水槽65内设置有集液通道651,用于收集液体,冷却定型台6内部设置有集液箱66和输送泵67,集液通道651与集液箱66连接,输送泵67分别与集液箱66、喷雾器631和喷淋管641连接,能够循环利用水资源,减少浪费。

46.混合冷却段63的风扇621后方设置有湿帘632,湿帘632可以为经由多重加工粘合成型的高蒸发效率和高防腐性能的波纹纤维叠合物,湿帘632顶部设置有喷雾管633,喷雾管633负责打湿湿帘632,使风扇621吹出的气流温度更低,增加降温能力,喷雾管633和输送泵67连接,为增加集成性,简化管路,喷雾管633与喷雾器631连接,能够将输送泵67处得到的水输送至喷雾器631处使用,风冷段62和混合冷却段63之间设置有挡水板68,防止混合冷却段63处的水雾飞溅至风冷段62,影响风冷段62的冷却目标。

47.喷雾器631可设置于混合冷却段63的后半段,前半段利用湿帘632和风扇621配合进行降温,后半段直接利用水雾进行降温,实现阶段性的降温操作,让降温过程更加的缓和。

48.集液通道651两侧的水槽65底部向上升起使中间形成引流槽652,冷却定型台6尾部设置有拱形引导台69,用于引导冷却完成后的产品完成出料,且拱形结构不易损坏产品,引导能力更强,拱形引导台69顶部高于引流槽652,防止引流槽652内的液体从引流槽652内流出。

49.传动辊包括主动辊611和从动辊612,相邻两个主动辊611之间设置有多个从动辊612,主动辊611能够通过电机控制自动旋转,带动产品前进,从动辊612负责进行辅助,使产品的移动过程更加轻松。

50.风扇621朝向传动辊中部倾斜设置,使风扇621吹出的气流能够更加均匀和准确的流至传动辊的产品上。

51.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1