多功能化纤纺丝卷绕设备的制作方法

1.本技术涉及化纤纺织设备技术领域,尤其是涉及一种多功能化纤纺丝卷绕设备。

背景技术:

2.在化纤生产的工业机械中,化纤纺丝卷绕多功能设备是化纤生产加工中的重要设备,目前绝大多数的纺丝生产线都是生产单一的品种。生产不同的产品需要更换相应的生产设备,在化纤生产过程中造成巨大的资金投入,同时造成设备和能源的浪费。

技术实现要素:

3.本技术的目的在于解决现有技术中的独立产线产品单一、成本高的问题,本技术提供了一种多功能化纤纺丝卷绕设备。

4.为达到上述目的,本技术采用如下技术方案:一种多功能化纤纺丝卷绕设备,包括用于卷绕纺丝的卷绕机构,所述纺丝卷绕设备还包括:

5.poy机构,包括导盘和与所述导盘传动连接的导盘电机;

6.fdy机构,包括热辊、设置在所述热辊内的加热器和与所述热辊传动连接的热辊电机;

7.控制系统,包括触摸屏、与所述触摸屏信号连接的plc控制器、与所述plc控制器信号连接的扩展电路、与所述导盘电机信号连接的导盘变频器、与所述热辊电机信号连接的热辊变频器以及与所述加热器连接的整流器和d/a转换器;所述触摸屏被配置为能够显示和输入所述纺丝卷绕设备的工艺参数,所述工艺参数至少包括热辊温度参数和转速参数;所述整流器、d/a转换器、热辊变频器和所述导盘变频器与所述扩展电路信号连接;所述plc控制器被配置为根据所述d/a转换器转换的温度信息与所述热辊温度参数的差值进行pid运算,并将运算结果传输到所述整流器以调整所述加热器的温度,并根据所述转速参数控制所述热辊变频器和所述导盘变频器以调节所述热辊电机和所述导盘电机的转速;以及,

8.所述纺丝卷绕设备具有三个工作状态,当所述纺丝卷绕设备处于poy纺丝状态下,所述纱线经过所述导盘在所述卷绕机构上卷绕形成poy丝;当所述纺丝卷绕设备处于fdy纺丝状态下,所述纱线经过所述热辊在所述卷绕机构上卷绕形成fdy丝;当所述纺丝卷绕设备处于ity纺丝状态下,两股所述纱线分别经过所述导盘和所述热辊后,在所述卷绕机构上并丝卷绕形成ity丝。

9.在上述技术方案中,进一步优选的,所述控制系统还包括与所述热辊连接的热电偶,所述热电偶采集所述热辊的温度信号并向外部传递。

10.在上述技术方案中,进一步优选的,所述扩展电路包括通讯模块、数字量模块、模拟量输入模块、模拟量输出模块和热电偶模块,所述通讯模块与所述导盘变频器和所述热辊变频器信号连接;所述热电偶模块与所述热电偶信号连接;所述模拟量输入模块与所述d/a转换器信号连接,所述模拟量输出模块与所述整流器信号连接。

11.在上述技术方案中,进一步优选的,所述卷绕机构包括卷绕辊和与所述卷绕辊传

动连接的卷绕辊电机;所述控制系统还包括与所述卷绕辊电机信号连接的卷绕辊变频器,所述卷绕辊变频器与所述通讯模块信号连接。

12.本发明与现有技术相比获得如下有益效果:

13.本技术通过plc控制器和扩展电路的闭环pid运算调整热辊的温度;通过变频器与扩展电路的连接,稳定热辊和导盘的转速,保持生产的稳定性;采用对各生产线的模块化控制并通过触摸屏的按钮来回切换poy/fdy/ity纺丝状态和全自动控制,实现poy/fdy/ity的自动纺丝生产和设备的通用性,满足企业纺丝多样性的要求,节约设备成本、提高生产效率。

附图说明

14.图1为本技术在poy纺丝状态下纱线的移动路径;

15.图2为图1状态下的原理流程示意图;

16.图3为本技术在fdy纺丝状态下纱线的移动路径;

17.图4为图3状态在下的原理流程示意图;

18.图5为本技术在ity纺丝状态下纱线的移动路径;

19.图6为图5状态下的原理流程示意图;

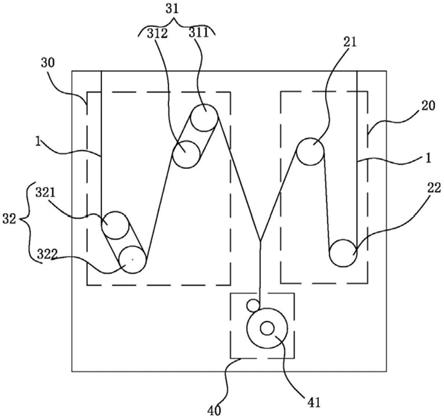

20.图7为本技术的结构示意图。

具体实施方式

21.为详细说明发明的技术内容、构造特征、所达成目的及功效,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。在下面的描述中,出于解释的目的,阐述了许多具体细节以提供对发明的各种示例性实施例或实施方式的详细说明。然而,各种示例性实施例也可以在没有这些具体细节或者在一个或更多个等同布置的情况下实施。此外,各种示例性实施例可以不同,但不必是排他的。例如,在不脱离发明构思的情况下,可以在另一示例性实施例中使用或实现示例性实施例的具体形状、构造和特性。

22.以下,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

23.此外,本技术中,诸如“在

……

之下”、“在

……

下方”、“在

……

下”、

ꢀ“

下”、“在

……

上方”、“上”、“在

……

之上”等的空间相对术语,由此来描述如附图中示出的一个元件与另一(其它)元件的关系。空间相对术语意图包括设备在使用、操作和/或制造中除了附图中描绘的方位之外的不同方位。例如,如果附图中的设备被翻转,则被描述为“在”其它元件或特征“下方”或“之下”的元件随后将被 定位为“在”所述其它元件或特征“上方”。因此,示例性术语“在

……

下方”可以包括上方和下方两种方位。此外,设备可以被另外定位(例如,旋转90度或者在其它方位处),如此,相应 地解释在此使用的空间相对描述语。

24.如图1、3、5、6所示,本技术的一种多功能化纤纺丝卷绕设备,具有控制系统10,该纺丝卷绕设备通过控制系统10实现自动化控制poy、fdy和ity三种纺丝状态的切换,将纱线

1加工成不同的丝线。该纺丝卷绕设备还包括poy机构20、fdy机构30和卷绕机构40;poy机构20和fdy机构30都位于卷绕机构40的上方。

25.如图1、2所示,poy机构20包括上导盘21、下导盘22、与上导盘21传动连接的上导盘电机23和与下导盘22传动连接的下导盘电机24;上导盘21位于下导盘22的上方。

26.如图3、4所示,fdy机构30包括上热辊组31、下热辊组32、与上热辊组31传动连接的上热辊组电机33和与下热辊组32传动连接的下热辊组电机34。上热辊组31包括第一热辊311和第二热辊312,第一热辊311和第二热辊312的轴心线平行,第一热辊311和第二热辊312在上热辊组电机33的驱动下绕一平行于自身轴心线的中心线旋转。下热辊组32包括第三热辊321和第四热辊322,第三热辊321和第四热辊322的轴心线平行,第三热辊321和第四热辊322在下热辊组电机34的驱动下绕一平行于自身轴心线的中心线旋转。上热辊组31位于下热辊组32的上方,上热辊组31和下热辊组32的旋转对经过的纱线1做一定的拉伸。

27.fdy机构30还包括第一加热器301、第二加热器302、第三加热器303和第四加热器304,第一加热器301设置在第一热辊311内,第二加热器302设置在第二人棍312内,第三加热器303设置在第三热辊321内,第四加热器304设置在第四热辊322内,各加热器在各热辊内加热工作以提升各热辊的温度。

28.卷绕机构40包括用于缠绕纱线1的卷绕辊41和与卷绕辊41传动连接的卷绕辊电机42。

29.如图1、3、5所示,该纺丝卷绕设备具有三种纺丝状态,在poy纺丝状态下,纱线1依次经过下导盘22和上导盘21在卷绕辊41上卷绕形成poy丝;在fdy纺丝状态下,纱线1依次经过下热辊组32和上热辊组31在卷绕辊41上卷绕形成fdy丝;在ity纺丝状态下,两股纱线1分别依次经过下导盘22和上导盘21以及下热辊组32和上热辊组31,最后,并丝卷绕在卷绕辊41上形成ity丝。

30.如图5、6、7所示,控制系统10包括:触摸屏11、与触摸屏11信号连接的plc控制器12、与plc控制器12信号连接的扩展电路、上导盘变频器141、下导盘变频器142、上热辊组变频器143、下热辊组变频器144、卷绕辊变频器145、第一热电偶151、第二热电偶152、第三热电偶153、第四热电偶154、d/a转换器16、第一整流器171、第二整流器172、第三整流器173和第四整流器174。

31.触摸屏11上具有切换按钮可以控制该纺丝卷绕设备在poy/fdy/ity纺丝状态下自由切换,触摸屏11还可以显示和预设该纺丝卷绕设备的各项工艺参数,包括各热辊的温度参数以及各热辊和导盘的转速参数。优选的,触摸屏11选用昆仑通态tpc1071gi。

32.扩展电路包括:通讯模块131、数字量模块132、模拟量输入模块133、模拟量输出模块134和热电偶模块135。优选的,plc控制器12和扩展电路选用西门子s7

‑

1200系列。

33.通讯模块131与上导盘变频器141、下导盘变频器142、上热辊组变频器143、下热辊组变频器144以及卷绕辊变频器145信号连接。

34.模拟量输入模块133与d/a转换器16信号连接。

35.模拟量输出模块134与第一整流器171、第二整流器172、第三整流器173以及第四整流器174信号连接。

36.数字量模块132接收和转换外部启停点的启停信号。

37.热电偶模块135与第一热电偶151、第二热电偶152、第三热电偶153以及第四热电

偶154信号连接,热电偶模块135接收各热电偶反馈的温度信息,并直接显示温度信息。

38.上导盘变频器141与上导盘电机23信号连接,下导盘变频器142与下导盘电机24信号连接,上热辊组变频器143与上热辊组电机33信号连接,下热辊组变频器144下热辊组电机34信号连接,卷绕辊变频器145与卷绕辊电机42信号连接;通讯模块131根据plc控制器12的比较结果向各变频器传递信号以调节各对应电机的转速。

39.第一热电偶151与第一热辊311连接,第二热电偶152与第二热辊312连接,第三热电偶153与第三热辊321连接,第四热电偶154与第四热辊322连接,各热电偶用于测量各热辊的辊面温度并将辊面温度信号传递到热电偶模块135。

40.d/a转换器16与各加热器信号连接,并分时段接收各加热器的信号,第一加热器301、第二加热器302、第三加热器303和第四加热器304依次间隔向d/a转换器16传递信号。

41.第一整流器171与第一加热器301连接,第二整流器172与第二加热器302连接,第三整流器173与第三加热器303连接,第四整流器174与第四加热器304连接。各整流器与各加热器连接,根据模拟量输出模块134传递的指令调节各加热器的加热电压以调节各热辊的辊面温度。

42.如图1、2所示,该纺丝卷绕设备工作时,在触摸屏11上将设备切换到poy纺丝状态下,并在触摸屏11上预设导盘转速参数和卷绕辊转速参数,plc控制器12接收到预设的参数后控制上导盘变频器141和下导盘变频器142分别调整上导盘21和下导盘22的导盘实际转速,直到上导盘21和下导盘22的导盘实际转速达到预设的导盘转速参数并稳定在导盘转速参数;plc控制器12还控制卷绕辊变频器145调整卷绕辊41的卷绕辊实际转速,直到卷绕辊实际转速达到预设的卷绕辊转速参数并稳定在绕辊转速参数;并且导盘转速参数和卷绕辊转速参数相等,减少由于速度不齐导致多余的拉伸。纱线1经由下导盘22的下方绕向上导盘21的上方后再卷绕到poy机构20下方的卷绕辊41上,形成为poy丝。

43.如图3、4所示,该纺丝卷绕设备工作时,在触摸屏11上将设备切换到fdy纺丝状态下,并在触摸屏11上预设热辊转速参数、卷绕辊转速参数和各热辊的辊面温度参数,plc控制器12接收到预设的参数后控制上热辊组变频器143和下热辊组变频器144分别调整上热辊组31和下热辊组32的热辊实际转速,直到热辊实际转速达到热辊转速参数并稳定在热辊转速参数;plc控制器12控制卷绕辊变频器145调整卷绕辊41的卷绕辊实际转速,直到卷绕辊实际转速达到卷绕辊转速参数并稳定在卷绕辊转速参数;并且热辊转速参数和卷绕辊转速参数相等,减少由于速度不齐导致多余的拉伸。第一加热器301、第二加热器302、第三加热器303和第四加热器304依次间隔向d/a转换器16传递温度信号,d/a转换器16将接收的信号转换成模拟量传输到模拟量输入模块133,plc控制器12根据接收的温度信号与预设的辊面温度参数比较并进行pid运算,将运算结果传递到对应的整流器,各整流器调节对应加热器的电压以调整加热器的加热功率,达到调整各加热辊辊面温度的目的。纱线1经由下热辊组32绕向上热辊组31,纱线1在下热辊组32时卷绕在第三热辊321和第四热辊322上,纱线1在上热辊组31时卷绕在第一热辊311和第二热辊312上,纱线1在热辊的加热作用配合热辊组的转动下进行两次拉伸,最终卷绕至fdy机构30下方的卷绕辊41上,形成fdy丝。

44.如图5、6所示,该纺丝卷绕设备工作时,在触摸屏11上将设备切换到ity纺丝状态下,此状态即poy机构20和fdy机构30均开启,两股纱线1在分别经过poy机构20和fdy机构30后并丝卷绕到卷绕辊41上,最终形成ity丝。poy机构20和fdy机构30的工作流程在上述poy

纺丝状态和fdy纺丝状态已详细说明,在此不作赘述。

45.本技术通过plc控制器12和扩展电路的闭环pid运算调整热辊的温度;通过各变频器与扩展电路的连接,稳定热辊和导盘的转速,保持生产的稳定性;采用对各生产线的模块化控制并通过触摸屏11的按钮来回切换poy/fdy/ity纺丝状态和全自动控制,实现poy/fdy/ity的自动纺丝生产和设备的通用性,满足企业纺丝多样性的要求,节约设备成本、提高生产效率。

46.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,本发明要求保护范围由所附的权利要求书、说明书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1