一种浮动式自动校正举升机构的制作方法

1.本实用新型涉及发动机装配设备,尤其是一种浮动式自动校正举升机构。

背景技术:

2.在发动机内装和外装线中,为了避免发动机直接接触输送辊道损伤发动机缸体表面的一些关键位置,发动机缸体一般至于托盘上进行输送。当设备需要对线体上的发动机进行一些精准的操作时,因为托盘机工件的差异、托盘的变形等,会严重影响设备的精度。现有的装配线上,需要对工件进行精准操作时(如压销、压套等),一般对工件进行定位,避免托盘差异影响精度。当在比较复杂的装配线上,如果没法再举升过程中,对工件进行定位,那么,该设备的精度将无法达到预定的使用需求。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种浮动式自动校正举升机构,不仅补偿了空间位置x、y、z方向的偏差,也补偿了托盘本身形变产生的偏差,最大程度的提升了举升性能,避免机构本身及工件、托盘差异对设备产生影响。

4.为解决上述技术问题,本实用新型的技术方案是:一种浮动式自动校正举升机构,包括安装座、设在安装座上方的安装板、设在安装板上方的托板、设在安装板与安装座之间的举升导向组件、固定在安装座上且用于驱动安装板升降的驱动机构、设在安装板与托板中部之间的球形举升头组件、设在安装板与托板四周之间的举升位置浮动组件和设在托板顶部的举升托盘高度浮动组件。本实用新型原理:当在自由状态时,举升机构处于机构的理论中心位置;当机构动作时,首先举升托盘高度浮动组件与托盘接触,举升托盘高度浮动组件处高度单独浮动,可应对托盘变形产生的影响;托盘举升到一定位置后,上方与基准面接触,这个时候工件的基准位置可以确定,举升机构在上升的过程中,球形举升头组件根据基准自动调整角度,举升位置浮动组件自动调整适应,通过几个浮动组件的配合,实现x、y、z三向的位置浮动,并通过工件基准面对工件进行精确定位。

5.作为改进,所述驱动机构为气缸,所述气缸固定在安装座的底部,气缸的伸缩杆穿过安装座后与安装板连接。

6.作为改进,所述举升导向组件包括竖直固定在安装板上的导向套和与导向套滑动配合的导向杆,所述导向安的上端与安装板连接,导向杆的下端穿出导向套。

7.作为改进,所述球形举升头组件包括设在托板底部中间位置的球头和设在安装板顶部中间位置的支撑座,所述支撑座上设有与球头配合的弧形面。

8.作为改进,所述举升位置浮动组件包括第一弹簧、螺杆和弹簧座,所述托板上对应举升位置浮动组件处设有通孔,所述弹簧座设在通孔内,弹簧座下端的凸缘与托板的底部相抵,螺杆穿过弹簧座后与安装板连接,螺杆的头部设在弹簧座内,所述第一弹簧套在螺杆外,第一弹簧的上端与弹簧座相抵,第一弹簧的下端与安装座相抵。

9.作为改进,所述第一弹簧为矩形弹簧,所述弹簧座的底部与第一弹簧处设有上限

位槽,所述安装座的顶部于第一弹簧处设有下限位槽。

10.作为改进,所述举升托盘高度浮动组件包括固定在托板上的固定座、一端限位于固定座内的支撑柱、固定在支撑柱上端的垫块和设在支撑柱与托板之间的第二弹簧。

11.作为改进,所述托板的顶部对应举升托盘高度浮动组件处设有凹槽,所述固定座设在凹槽处,固定座内设有容置空间,固定座的顶部设有穿孔,穿孔处设有衬套,所述支撑柱的上端从穿孔伸出,支撑柱的下端直径大于穿孔直径,支撑柱的底部设有弹簧限位槽。

12.本实用新型与现有技术相比所带来的有益效果是:

13.当无法直接对工件进行举升定位、托盘也无法保证精度时,本实用新型举升机构既能达到举升的动作,又能对工件进行x、y、z方向的空间浮动,该浮动不仅能补偿托盘的位置公差,托盘和工件的差异、也能补偿托盘内部形变对设备产生的影响。

附图说明

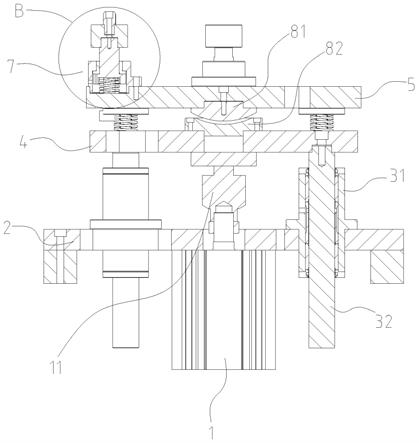

14.图1为本实用新型示意图。

15.图2为图1的a处放大图。

16.图3为本实用新型剖视图。

17.图4为图3的b处放大图。

具体实施方式

18.下面结合说明书附图对本实用新型作进一步说明。

19.如图1、3所示,一种浮动式自动校正举升机构,包括安装座2、设在安装座2上方的安装板4、设在安装板4上方的托板5、设在安装板4与安装座2之间的举升导向组件3、固定在安装座2上且用于驱动安装板4升降的驱动机构、设在安装板4与托板5中部之间的球形举升头组件8、设在安装板4与托板5四周之间的举升位置浮动组件6和设在托板5顶部的举升托盘高度浮动组件7。本实施例一共设有四个矩形分布的举升导向组件3,一共设有四个矩形分布的举升位置浮动组件6,以及一共设有四个矩形分布的举升托盘高度浮动组件7,举升托盘高度浮动组件7位于相邻两个举升位置浮动组件6的连线中间位置。

20.如图1、3所示,所述驱动机构为气缸1,所述气缸1固定在安装座2的底部,气缸1的伸缩杆穿过安装座2后通过活动接头11与安装板4连接。

21.如图3所示,所述举升导向组件3包括竖直固定在安装板4上的导向套31和与导向套31滑动配合的导向杆32,所述导向安的上端与安装板4连接,导向杆32的下端穿出导向套31。所述导向套31的外壁设有安装凸缘,安装凸缘通过螺栓锁定在安装座2上;导向套31的上下两端开口处设有防尘圈。

22.如图3所示,所述球形举升头组件8包括设在托板5底部中间位置的球头81和设在安装板4顶部中间位置的支撑座82,所述支撑座82上设有与球头81配合的弧形面。

23.如图1、2所示,所述举升位置浮动组件6包括第一矩形弹簧63、螺杆61和弹簧座62;所述托板5上对应举升位置浮动组件6处设有通孔,所述弹簧座62设在通孔内,弹簧座62下端的凸缘621与托板5的底部相抵,螺杆61穿过弹簧座62后与安装板4连接;螺杆61的头部设在弹簧座62内,所述第一矩形弹簧63套在螺杆61外,第一矩形弹簧63的上端设在弹簧座62底部的上限位槽内,第一矩形弹簧63的下端设在安装座2顶部的下限位槽内,从而将第一矩

形弹簧63的位置约束。

24.如图3、4所示,所述举升托盘高度浮动组件7包括固定在托板5上的固定座72、一端限位于固定座72内且一端露出的支撑柱73、固定在支撑柱73上端的垫块75和设在支撑柱73与托板5之间的第二矩形弹簧71;所述托板5的顶部对应举升托盘高度浮动组件7处设有凹槽,所述固定座72设在凹槽处,固定座72呈圆柱型,其外壁设有环形凸缘,环形凸缘通过螺栓锁紧在托板5上;固定座72内设有容置空间,所述第二矩形弹簧71和支撑柱73的下端设在容置空间内,且二者具有一定的上下活动空间;固定座72的顶部设有穿孔,穿孔处设有衬套74,所述支撑柱73的上端从穿孔伸出,支撑柱73的下端直径大于穿孔直径,限制支撑柱73脱离固定座72的约束,支撑柱73的底部设有弹簧限位槽,第二矩形弹簧71的上端设在弹簧限位槽内,从而限制第二矩形弹簧71的位置。

25.本实用新型原理:当在自由状态时,举升机构处于机构的理论中心位置;当机构动作时,首先举升托盘高度浮动组件7与托盘接触,举升托盘高度浮动组件7处高度单独浮动,可应对托盘变形产生的影响;托盘举升到一定位置后,上方与基准面接触,这个时候工件的基准位置可以确定,举升机构在上升的过程中,球形举升头组件根据基准自动调整角度,举升位置浮动组件6自动调整适应,通过几个浮动组件的配合,实现x、y、z三向的位置浮动,并通过工件基准面对工件进行精确定位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1