一种全生物降解塑料薄膜生产用切割装置的制作方法

1.本实用新型属于薄膜生产技术领域,尤其是涉及一种全生物降解塑料薄膜生产用切割装置。

背景技术:

2.薄膜切割机在薄膜的切割过程中被广泛应用,现有的薄膜分切机包括分切机本体,分切机内部上方滑动连接收卷轴,下方滑动连接放卷轴,收卷轴与放卷轴的长度方向在同一平面内平行,收卷轴与放卷轴之间设有切刀,该切刀与薄膜相接触,收卷轴与放卷轴的一端分别连接旋转电机,旋转电机转动,收卷轴与放卷轴同时转动,薄膜被拉紧,切刀对薄膜进行切割,但是现有的薄膜分切机在安装薄膜的薄膜筒时非常麻烦,不易更换薄膜筒。

技术实现要素:

3.本实用新型为了克服现有技术的不足,提供一种方便更换薄膜的薄膜筒的全生物降解塑料薄膜生产用切割装置。

4.为了实现上述目的,本实用新型采用以下技术方案:一种全生物降解塑料薄膜生产用切割装置,包括机架、设于所述机架上的导向辊、设于所述机架上的分切辊、设于所述分切辊上的分切刀、用于驱动所述分切辊转动的分切电机、设于所述机架上的收卷辊、用于驱动所述收卷辊转动的收卷电机及用于安装原料薄膜的薄膜筒的安装结构,所述安装结构包括设于所述机架上的安装辊、设于所述安装辊上的挡板、用于驱动所述安装辊移动的伸缩件、设于一侧安装辊上的第一插接件、设于另一侧安装辊上的第二插接件、用于导向所述安装运动的导向筒及用于导向第一插接件与第二插接件配合对接的对接组件;通过所述安装结构的设置,在所述导向筒和挡板的配合支撑导向下,通过伸缩件驱动所述安装辊向两侧张开,将前一薄膜筒取下,新的薄膜筒的两端可分别预套入两侧的第一插接件和第二插接件上,随着所述伸缩件驱动所述安装辊相对收拢,第一插接件和第二插接件可对应配合,挡板可挤压所述薄膜筒移动进行限位对中,从而将薄膜筒快速准确的安装于所述安装辊上,提高所述薄膜筒拆装更换的便捷性,保证所述薄膜生产的生产效率。

5.优选的,所述第一插接件包括设于所述安装辊上的插接柱、设于所述插接柱上的第一插接板、设于所述第一插接板上的套接台、设于所述套接台上的压簧及用于驱动所述套接台收缩的收拢构件;通过所述第一插接件的结构设置,在第一插接件和第二插接件对接配合时可挤压套接台对薄膜筒夹紧限位,同时,当薄膜筒安装卡入时,薄膜筒内壁可挤压所述套接台向第一插接板方向移动,以方便薄膜筒卡入,以进一步提高薄膜筒安装的便捷性。

6.优选的,所述收拢构件包括设于所述对应安装辊上的收拢槽、设于所述安装辊上的驱动槽、设于驱动槽内的活动块、设于所述驱动槽内的活动弹簧及用于连接所述活动块与所述套接台的连杆,所述第一插接板相对所述插接柱呈倾斜设置,所述套接台的内壁也呈倾斜设置;通过所述收拢构件的设置,随着所述伸缩件带动所述安装辊向两侧张开到极

限位置,所述机架的侧壁会挤压所述安装辊,所述活动块会相对所述驱动槽移动,并通过所述连杆带动所述套接台沿所述第一插接板的倾斜导向下收拢,从而进一步便于薄膜筒卡入,以进一步提高薄膜筒安装的便捷性;同时,随着所述伸缩件驱动所述安装辊相对收拢,所述活动块会通过所述连杆使所述套接台张紧,以避免薄膜筒相对安装辊打滑,保证薄膜的运输张紧,以保证对薄膜的正常加工。

7.优选的,所述套接台的内壁上转动设置有多个减摩轮,所述减摩轮上开设有多个储油槽;通过所述套接台上的减摩轮和储油槽的设置,能有效减小所述第一插接板和套接台之间的摩擦,减缓磨损,保证所述套接台的正常收拢和张紧,保证对安装辊上的薄膜筒的稳定固定。

8.优选的,所述套接台上设有轮槽、设于所述轮槽内的活动槽、设于所述轮槽内的轮轴、设于所述轮槽内的收纳弹簧及设于所述轮轴上的滚轮,所述滚轮上设有多个摩擦槽;通过所述套接台上的结构设置,可有效减小薄膜筒和所述套接杆的摩擦,方便薄膜筒的安装,同时,滚轮可在夹紧时移动避让,避免对薄膜筒过度挤压,并通过所述滚轮上的摩擦槽增大薄膜筒与所述套接台的摩擦,避免打滑,保证薄膜的正常运输张紧,以保证对薄膜的正常加工。

9.优选的,所述第二插接件包括设于所述安装辊上的第二插接板、设于所述第二插接板上的插槽、设于所述插槽内的插台及设于所述插槽内的拉簧,所述插台上设有多个摩擦条;通过所述第二插接件的设置,可通过拉簧使插台收缩,方便薄膜筒的卡入,进一步提高薄膜筒安装的便捷性;同时,通过所述摩擦条的设置,增大与薄膜筒的摩擦,避免打滑,保证薄膜的正常运输张紧,以保证对薄膜的正常加工。优选的,所述对接结构包括设于所述插接柱与所述安装辊上的通道槽、设于所述插接柱上的卡接槽、设于所述通道槽内的支撑柱、设于所述通道槽内的对接弹簧、设于所述第二插接板上的锥台及设于所述锥台上的尖齿;通过所述对接结构的设置,随着所述伸缩件驱动所述安装辊相对收拢,所述锥台会挤压所述支撑柱插入所述通道槽内,所述尖齿会卡入所述卡接槽内,以导向所述第一插接件和第二插接件交错插接配合,保证所述机构运动的稳定性;同时,通过所述支撑柱的设置,可在安装辊张开时有效对所述插接柱的结构进行支撑,保证插接柱的结构的强度。

10.综上所述,本实用新型具有以下优点:通过所述安装结构的设置,有效提高所述薄膜筒拆装更换的便捷性,保证所述薄膜生产的生产效率。

附图说明

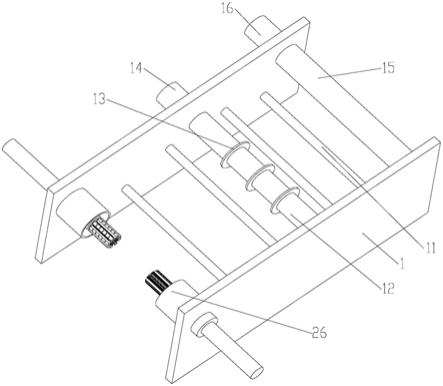

11.图1为本实用新型的结构示意图。

12.图2为本实用新型安装结构的结构示意图。

13.图3为图2中a处的局部放大图。

14.图4为本实用新型的正俯视图。

15.图5为图4中a-a处的剖视示意图。

16.图6为图5中b处的局部放大图。

17.图7为第一插接件所在的安装辊处的侧视图。

18.图8为图7中b-b处的剖视示意图。

19.图9为图8中d处的局部放大图。

20.图10为图8中c处的局部放大图。

21.图11为第二插接件所在的安装辊处的侧视图。

22.图12为图11中c-c处的剖视示意图。

23.图13为图12中e处的局部放大图。

具体实施方式

24.如图1-13所示,一种全生物降解塑料薄膜生产用切割装置,包括机架1、导向辊11、分切辊12、分切刀13、分切电机14、收卷辊15、收卷电机 16及安装结构,所述导向辊11转动连接于所述机架1上且沿所述薄膜运输方向上设有多个;所述分切辊12转动连接于所述机架1上,其上沿轴向均匀固定安装有多个分切刀13;所述分切电机14固接于所述机架1上且其输出轴固接于所述分切辊12上;所述收卷辊15转动连接于所述机架1上且位于所述机架1的一端;所述收卷电机16固接于所述机架1上且其输出轴固接于所述收卷辊15上;所述安装结构位于所述机架1的另一端。

25.具体的,所述安装结构包括安装辊21、挡板22、伸缩件23、第一插接件24、第二插接件25、导向筒26及对接组件;所述伸缩件23固接于所述机架1上且机架1的两侧对称设有两个,所述伸缩件23可为气缸;每个伸缩件23的伸出杆都穿设出所述机架1的侧壁且伸出杆上分别连接有一个安装辊21;所述安装辊21上固接有所述挡板22;所述导向筒26固接于所述机架1上且套接于所述挡板22上,所述挡板22与所述导向套对应配合且可沿所述导向套相对移动;所述第一插接件24和第二插接件25分别固接于两侧不同的安装辊21上。

26.进一步的,所述第一插接件24包括插接柱31、第一插接板32、套接台33、压簧34及收拢构件,所述插接柱31固接于对应的安装辊21上;所述第一插接板32固接于所述插接柱31的侧壁上且绕所述插接柱31的圆周方向上均设有多个,所述第一插接板32截面呈平行四边形且平行四边形邻边不垂直;所述套接台33配合套接于所述第一插接板32上,其内槽的截面也呈平行四边形且平行四边形邻边不垂直;所述压簧34位于所述套接台 33内,其一端固接于所述第一插接板32上,一端固接于所述套接台33上。

27.进一步的,所述套接台33的内壁上转动设置有多个减摩轮35,所述减摩轮35上开设有多个储油槽36,所述储油槽36内填充有润滑油。

28.进一步的,所述套接台33上还设有轮槽371、活动槽372、轮轴373、收纳弹簧374及滚轮375,所述轮槽371开设于所述套接台33上且沿所述插接柱31的轴向均设有多个;所述活动槽372开设于所述轮槽371的两侧槽壁上;所述轮轴373的两端插设于所述活动槽372内;所述收纳弹簧374 位于所述活动槽372内,其一端固接于所述活动槽372的槽壁上,一端抵接于所述轮轴373上;所述滚轮375套接于所述轮轴373上且其上沿轴向开设有多个摩擦槽。

29.进一步的,所述收拢构件包括收拢槽41、驱动槽42、活动块43、活动弹簧44及连杆45,所述收拢槽41开设于对应的安装辊21上且沿所述安装辊21的中心的圆周方向上均设有多个;所述驱动槽42开设于所述安装辊21内且连通于所述收拢槽41远离所述第一插接板32的一端;所述活动块43配合滑接于所述驱动槽42内,对接伸缩件23的伸出杆的穿设入所述驱动槽42且与所述活动块43连接;所述活动弹簧44位于所述驱动槽42 内,其一端固接于所述活动块43上,一端固接于所述驱动槽42的槽壁上;所述连杆45一端铰接于对应套接台33

上,一端铰接于所述活动块43上,其穿设于所述收拢槽41内且沿所述活动块43的圆周方向上均设有多个。

30.进一步的,所述第二插接件25包括第二插接板51、插槽52、插台53 及拉簧54,所述插接板固接于所述对应安装辊21的端面上,其沿所述安装辊21的中心轴的圆周方向上均设有多个且其为阶梯台,插接板的一端都汇聚至所述安装辊21的中心;所述插接板上开设有所述插槽52;所述插台 53插接于所述插槽52内;所述拉簧54位于所述插槽52内,其一端固接于所述插台53上,一端固接于所述插槽52的槽壁上;所述插台53上并列固接有多个摩擦条。

31.进一步的,所述对接结构包括通道槽61、卡接槽62、支撑柱63、对接弹簧64、锥台65及尖齿66,所述通道槽61开设于所述插接柱31和安装辊21上且相互连通;所述卡接槽62开设于所述通道槽61的侧壁上且绕所述通道槽61的圆周方向上均设有多个,以将所述插接柱31被分成多个扇形柱;所述支撑柱63插设于所述通道槽61内;所述对接弹簧64位于所述通道槽61内,其一端固接于所述支撑柱63上,一端固接于所述通道槽 61的槽底面上;所述锥台65固接于所述第二插接板51的靠近所述第一插接件24的一端端面上,其侧壁上沿周向均匀固接有多个棱锥状的尖齿66,所述锥台65可配合插入所述通道槽61内,所述尖齿66会配合插入所述卡接槽62内,以导向所述第一插接板32配合入所述卡接槽62内,所述第二插接板51配合插接于相邻套接台33之间的间隙内。

32.本实用新型的具体实施过程如下:当对薄膜进行加工时,启动所述分切电机和收卷电机,在所述导向辊的导向运输下,所述分切刀对薄膜进行分切;当需要拆换薄膜原料的薄膜筒时,通过伸缩件23驱动所述安装辊21 向两侧张开,其中,随着所述伸缩件23带动所述安装辊21向两侧张开到极限位置,所述机架1的侧壁会挤压一侧的安装辊21,所述活动块43会相对所述驱动槽42移动,并通过所述连杆45带动所述套接台33沿所述第一插接板32的倾斜导向下收拢,此时可将前一薄膜筒轻易取下,新的薄膜筒的两端可分别预套入两侧的第一插接件24和第二插接件25上,随着所述伸缩件23驱动所述安装辊21相对收拢,所述锥台65会挤压所述支撑柱63 插入所述通道槽61内,所述尖齿66会卡入所述卡接槽62内,以导向所述第一插接件24和第二插接件25交错插接配合,挡板22可挤压所述薄膜筒移动进行限位对中,所述活动块43会通过所述连杆45使所述套接台33张紧薄膜筒。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1