一种条筒输送四向穿梭车及其顶升换向行走装置的制作方法

1.本实用新型涉及物流设备,特别是一种条筒输送四向穿梭车及其顶升换向行走装置。

背景技术:

2.现有技术的四向穿梭车运输单元多以托盘类载体为主,负载类型偏中重载型,多应用于“货到人”拣选系统、密集存储系统中。其顶升换向结构多采用顶升和换向分离式,比如采用凸轮和丝杠结构相结合的方式或者凸轮和液压系统相结合的方式等。

3.随着社会经济的快速发展,对各行各业的物流配送效率提出了更高的要求,进而仓储物流行业得以飞速发展,相应地衍生出了各式各样的智能物流专用设备。近年来,尤以智能四向穿梭车设备最受各大厂家及客户青睐。四向穿梭车是集四向行驶、原地换轨、自动搬运、智能监控及交通动态管控为一体的智能储存搬运设备,具有存配一体、模块化配置及可延展性等优势,可广泛应用在智能制造线边库、智能密集存储库、物流转运中心等多种仓储场合。

4.然而不同行业的产品种类不同,所用载体也不同,这样导致四向穿梭车的种类样式也不尽相同。比如,随着四向穿梭车技术的拓宽应用,该技术可被借鉴应用在棉纺行业并粗联系统中进行条筒输送。在并粗联系统中棉条的载体是条筒,假设一次运输两个条筒,结合并粗联系统工艺工况,四向穿梭车外形需要满足宽度小于一个条筒直径,长度大于两个条筒直径和,整体外形呈“窄型”。这样导致车体更加紧凑,对其内部结构提出了更高的要求。四向穿梭车设备动作主要包括了两个方向行走、顶升和换向四个动作,其中最核心的机械结构是顶升换向装置,顶升指实现托盘等载体的顶升和下降,换向指实现原地换轨改变行走方向,可完成夸巷道或出入库作业。总的来说,四向穿梭车功能多,但结构也相对复杂,现有的四向穿梭车顶升换向多采用顶升和换向分离结构,会增加车体结构复杂度,降低车体使用稳定性,并且不利于后期车体维护及零部件更换;同时,复杂的车体结构会占用车体内部空间,让原本因工况限制外形尺寸的四向穿梭车可用空间更小,导致可装纳电池尺寸减小,电池容量就会减小,降低了四向穿梭车的运行时间,频繁充电,影响仓储整体存取效率。亟需一种针对棉纺行业并粗联系统的条筒输送工艺的顶升换向装置以提高整体工作稳定性。

技术实现要素:

5.本实用新型所要解决的技术问题是针对现有技术的上述缺陷,提供一种条筒输送四向穿梭车及其顶升换向行走装置。

6.为了实现上述目的,本实用新型提供了一种顶升换向行走装置,安装在条筒输送四向穿梭车上,其中,包括顶升换向机构和顶升传动机构,所述条筒输送四向穿梭车的左右两侧分别对称设置所述顶升换向机构,所述顶升传动机构连接左右两侧的所述顶升换向机构,所述条筒输送四向穿梭车的顶升驱动装置与所述顶升传动机构连接,所述顶升换向机

构包括:

7.顶升支架,安装在所述条筒输送四向穿梭车的顶升盖板上;

8.顶升换向滑块,与所述顶升传动机构连接并对应设置于所述顶升支架下方,所述顶升传动机构带动所述顶升换向滑块上下浮动,所述顶升换向滑块带动所述顶升支架分别具有一支架顶升位置和一复原位置,所述顶升换向滑块相对于所述顶升支架分别具有一中间位置、滑块顶升位置和滑块换向位置;以及

9.纵向行走机构,与所述顶升换向滑块连接,所述顶升换向滑块带动所述纵向行走机构分别具有一行走位置和换向位置。

10.上述的顶升换向行走装置,其中,所述顶升换向机构还包括导向机构,所述导向机构包括导轨和导轮,所述导轨对称设置在所述顶升换向滑块的两侧,所述顶升支架位于所述复原位置时,所述顶升支架的两端支撑在所述导轨的顶端,所述顶升换向滑块的两侧分别连接所述导轮,所述导轮安装在对应的所述导轨上。

11.上述的顶升换向行走装置,其中,所述顶升支架包括支架本体,所述支架本体的两端对称设置有挡块,所述支架本体的下端设置有用于嵌入所述顶升换向滑块的导柱。

12.上述的顶升换向行走装置,其中,所述支架本体为倒梯形结构,所述支架本体上沿长度方向设置有长槽。

13.上述的顶升换向行走装置,其中,所述顶升换向滑块包括滑块本体,所述滑块本体上设置有槽孔、轴承孔、张紧轮安装孔、电机安装孔和导向孔。

14.上述的顶升换向行走装置,其中,所述槽孔为长圆形孔,位于所述滑块本体的中间,所述轴承孔位于滑块本体的两端,所述张紧轮安装孔位于所述槽孔的一侧,所述电机安装孔位于所述槽孔的一侧,所述槽孔、轴承孔、张紧轮安装孔和电机安装孔的轴线互相平行,所述导向孔位于所述滑块本体的顶端,且所述导向孔的轴线与所述槽孔的轴线垂直。

15.上述的顶升换向行走装置,其中,所述顶升传动机构包括传动轴、轴承座、传动齿轮、摇臂和顶升轴承,所述传动轴通过所述传动齿轮与所述顶升驱动装置连接,所述传动轴的两端分别支撑在所述轴承座上,所述摇臂分别设置在所述传动轴的两端,所述顶升轴承安装在所述摇臂的端部并位于所述顶升换向滑块的槽孔内,所述传动轴带动所述摇臂旋转,所述摇臂驱动所述顶升轴承沿所述顶升换向滑块的槽孔移动,并带动所述顶升换向滑块分别在所述中间位置、滑块顶升位置和滑块换向位置之间切换。

16.上述的顶升换向行走装置,其中,所述纵向行走机构包括纵向行走驱动电机和纵向行走轮,所述纵向行走驱动电机通过链传动与所述纵向行走轮连接,所述链传动包括传动链和传动链轮,所述传动链轮与所述纵向行走驱动电机的输出轴连接,所述传动链分别与所述传动链轮和所述纵向行走轮连接。

17.上述的顶升换向行走装置,其中,所述链传动还包括张紧轮,所述张紧轮安装在所述顶升换向滑块上并与所述传动链抵接。

18.为了更好地实现上述目的,本实用新型还提供了一种条筒输送四向穿梭车,其中,包括上述的顶升换向行走装置。

19.本实用新型的有益功效在于:

20.本实用新型采用顶升、换向、行走一体式的顶升换向结构,降低车体结构复杂度,方便后期维修及减小维修成本;减小了车体空间占用,增加可用空间,容纳大容量电池,增

加了续航时间。

21.以下结合附图和具体实施例对本实用新型进行详细描述,但不作为对本实用新型的限定。

附图说明

22.图1为本实用新型一实施例的条筒输送四向穿梭车结构示意图;

23.图2为图1的俯视图;

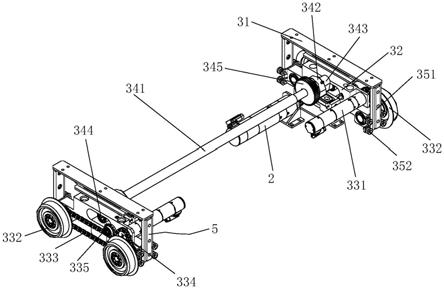

24.图3为本实用新型一实施例的顶升换向行走装置立体结构图;

25.图4为本实用新型一实施例的顶升换向行走装置结构示意图;

26.图5为图4的俯视图;

27.图6为图4的左视图;

28.图7为本实用新型一实施例的顶升支架结构示意图;

29.图8为本实用新型一实施例的顶升换向滑块结构示意图;

30.图9a、9b分别为顶升换向滑块位于中间位置结构示意图;

31.图10a、10b分别为顶升换向滑块位于滑块顶升位置结构示意图;

32.图11a、11b分别为顶升换向滑块位于换向位置结构示意图。

33.其中,附图标记

34.1车体

35.2顶升驱动装置

36.3顶升换向行走装置

37.31顶升支架

38.311支架本体

39.312导柱

40.313挡块

41.314长槽

42.32顶升换向滑块

43.321滑块本体

44.322槽孔

45.323轴承孔

46.324张紧轮安装孔

47.325电机安装孔

48.326导向孔

49.33纵向行走机构

50.331纵向行走驱动电机

51.332纵向行走轮

52.333传动链

53.334传动链轮

54.335张紧轮

55.34顶升传动机构

56.341传动轴

57.342轴承座

58.343摇臂

59.344顶升轴承

60.345传动齿轮

61.35导向机构

62.351导轨

63.352导轮

64.4横向行走机构

65.5控制机构

66.6电池

67.7定位机构

具体实施方式

68.下面结合附图对本实用新型的结构原理和工作原理作具体的描述:

69.参见图1及图2,图1为本实用新型一实施例的条筒输送四向穿梭车结构示意图,图2为图1的俯视图。本实用新型的条筒输送四向穿梭车,包括车体1和安装在车体1上的顶升驱动装置2、顶升换向行走装置3、横向行走机构4、控制机构5、电池6和定位机构7。其中横向行走机构4实现该条筒输送四向穿梭车的横向行走,该顶升换向行走装置3用于顶升、换向及该条筒输送四向穿梭车的纵向行走,该顶升驱动装置2与该顶升换向行走装置3连接,并在控制机构5的作用下驱动该顶升换向行走装置3进行顶升、换向及纵向行走之间的切换。该条筒输送四向穿梭车其他部分的组成、结构、相互位置关系、连接关系及其功用等,均为较成熟的现有技术,故在此不做赘述,下面仅对该条筒输送四向穿梭车的顶升换向行走装置3予以详细说明。

70.参见图3

‑

图6,图3为本实用新型一实施例的顶升换向行走装置3立体结构图,图4为本实用新型一实施例的顶升换向行走装置3结构示意图,图5为图4的俯视图,图6为图4的左视图。本实用新型的顶升换向行走装置3,安装在条筒输送四向穿梭车的车体1上,包括顶升换向机构和顶升传动机构34,所述条筒输送四向穿梭车的左右两侧分别对称设置所述顶升换向机构,所述顶升传动机构34连接左右两侧的所述顶升换向机构,所述条筒输送四向穿梭车的顶升驱动装置2与所述顶升传动机构34连接,所述顶升换向机构包括:顶升支架31,安装在所述条筒输送四向穿梭车的顶升盖板上;顶升换向滑块32,与所述顶升传动机构34连接并对应设置于所述顶升支架31下方,所述顶升传动机构34带动所述顶升换向滑块32上下浮动,所述顶升换向滑块32带动所述顶升支架31分别具有一支架顶升位置和一复原位置,所述顶升换向滑块32相对于所述顶升支架31分别具有一中间位置、滑块顶升位置和滑块换向位置;以及纵向行走机构33,与所述顶升换向滑块32连接,所述顶升换向滑块32带动所述纵向行走机构33分别具有一行走位置和换向位置。

71.本实施例中,所述顶升换向机构还包括导向机构35,所述导向机构35包括导轨351和导轮352,所述导轨351对称设置在所述顶升换向滑块32的两侧,所述顶升支架31位于所述复原位置时,所述顶升支架31的两端支撑在所述导轨351的顶端,所述顶升换向滑块32的

两侧分别连接所述导轮352,所述导轮352安装在对应的所述导轨351上。在顶升传动机构34的驱动下,左侧顶升换向机构和右侧顶升换向机构实现同步上下动作,并依靠导向机构35进行导向。

72.所述顶升传动机构34包括传动轴341、轴承座342、传动齿轮345、摇臂343和顶升轴承344,所述传动轴341通过传动齿轮345与所述顶升驱动装置2连接,所述传动轴341的两端分别支撑在所述轴承座342上,所述摇臂343分别设置在所述传动轴341的两端,所述顶升轴承344安装在所述摇臂343的端部并位于所述顶升换向滑块32的槽孔322内,所述传动轴341带动所述摇臂343旋转,所述摇臂343驱动所述顶升轴承344沿所述顶升换向滑块32的槽孔322移动,并带动所述顶升换向滑块32分别在所述中间位置、滑块顶升位置和滑块换向位置之间切换。

73.所述纵向行走机构33包括纵向行走驱动电机331和纵向行走轮332,所述纵向行走驱动电机331通过链传动与所述纵向行走轮332连接,所述链传动包括传动链333和传动链轮334,所述传动链轮334与所述纵向行走驱动电机331的输出轴连接,所述传动链333分别与所述传动链轮334和所述纵向行走轮332连接。所述链传动还可包括张紧轮335,所述张紧轮335安装在所述顶升换向滑块32上并与所述传动链333抵接。纵向行走驱动电机331、传动链333及传动链轮334、张紧轮335及纵向行走轮332均安装在顶升换向滑块32上,纵向行走机构33随着顶升换向滑块32可以上下升降。纵向行走驱动电机331通过电机安装孔325与顶升换向滑块32连接,纵向行走轮332通过轴承安装在轴承孔323上,张紧轮335通过张紧轮安装孔324与顶升换向滑块32连接,可以通过张紧轮安装孔324对纵向行走机构33的传动链333进行张紧,有效防止因传动链333的链条松动造成的纵向行走不准确的问题。

74.参见图7,图7为本实用新型一实施例的顶升支架31结构示意图。本实施例的所述顶升支架31包括支架本体311,所述支架本体311的两端对称设置有挡块313,所述支架本体311的下端设置有用于嵌入所述顶升换向滑块32的导柱312。其中,所述支架本体311优选为倒梯形结构,所述支架本体311上沿长度方向设置有长槽314。

75.参见图8,图8为本实用新型一实施例的顶升换向滑块32结构示意图。本实施例的所述顶升换向滑块32包括滑块本体321,所述滑块本体321上设置有槽孔322、轴承孔323、张紧轮安装孔324、电机安装孔325和导向孔326。其中,所述槽孔322优选为长圆形孔,位于所述滑块本体321的中间,所述轴承孔323位于滑块本体321的两端,所述张紧轮安装孔324位于所述槽孔322的一侧,所述电机安装孔325位于所述槽孔322的一侧,所述槽孔322、轴承孔323、张紧轮安装孔324和电机安装孔325的轴线互相平行,所述导向孔326位于所述滑块本体321的顶端,且所述导向孔326的轴线与所述槽孔322的轴线垂直。

76.工作时,通过摇臂343旋转带动顶升换向滑块32上下浮动,摇臂343的水平、最高、最低三种位置分别对应条筒输送四向穿梭车中间状态、顶升状态和换向状态三种不同的工作状态。轴承座342支撑传动轴341,传动轴341带动摇臂343旋转,摇臂343端部安装顶升轴承344,顶升换向滑块32开有槽孔322,顶升轴承344与顶升换向滑块32的槽孔322配合。导向机构35优选采用v型导轮352和v型导轨351结构,该导向结构承载大、便于安装调试,其中v型导轮352安装在顶升换向滑块32的两侧,v型导轨351可安装在顶升换向滑块32两侧的车体1上,配合使用实现对顶升换向机构的导向作用。在进行换向动作时,顶升支架31会落在两侧v型导轨351上并由导轨351支撑住,顶升支架31两端的挡块313可防止行走时晃动;在

进行顶升动作时,顶升支架31下面的导柱312可以嵌入顶升换向滑块32的导向孔326中,可以防止顶升起来后行走时晃动。当摇臂343处于水平位置时(参见图9a、9b),顶升换向滑块32处于中间位置,顶升支架31自由落在v型导轨351两端,位于复原位置;当摇臂343由水平位置向上旋转时,顶升换向滑块32随之向上移动至滑块顶升位置(参见图10a、10b),并抬高顶升支架31,货物被顶起,当摇臂343旋转至最高点时,顶升支架31位于支架顶升位置完成顶升动作;当摇臂343由水平位置向下旋转至最低点时,顶升换向滑块32随之下降至换向位置(参见图11a、11b),此时纵向行走轮332着地,车体1被抬高,完成换向动作;完成换向动作后,条筒输送四向穿梭车可以实现纵向行走。

77.本实用新型采用顶升、换向、行走一体式的顶升换向结构,降低车体1结构复杂度,方便后期维修及减小维修成本;减小了车体1空间占用,增加可用空间,可容纳大容量电池6,增加了续航时间。

78.当然,本实用新型还可有其它多种实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员当可根据本实用新型作出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1