汽车安全气囊气体发生器的防炸飞结构及包装运输装置的制作方法

1.本实用新型涉及一种运输包装设备,具体为一种汽车安全气囊气体发生器的防炸飞结构及包装运输装置。

背景技术:

2.安全气囊是安全装置的一种,主要由折叠成型的气袋、塑料饰盖、金属支架、气体发生器,传感器等组成。其工作原理为:ecu接收到传感器信号并检测到速度变化超过预定值,经过各方面综合分析判断后向srs充气装置发出点火指令,点火装置中产气药经点火后发生爆炸反应,产生氮气迅速充满张开气囊。新型的安全气囊还采用包含压缩气体的混合式气体发生器。

3.由于安全气囊及其气体发生器可能具有爆炸和压缩气体等危险特性,其包装方式必须满足桔皮书(联合国关于危险货物运输的建议书)的有关要求,并经小桔皮书(联合国关于危险货物运输的建议书标准和试验手册)中试验来确定危险类别。

4.安全气囊依据实验结果可有多个分类和un编号:如un0503 安全装置,烟火材料,第1类爆炸品第1.4g项;un3268安全装置,电启动,第9类杂项危险品;un3538含有非易燃,非毒性气体的物品,未另做规定的,第2类气体第2.2项等。不同的试验结果与其结构密切相关,有些安全气囊只含产气药,有些只含压缩气体,有些既含产气药也含压缩气体,所以要根据安全气囊的结构特点和un6c的试验结果来确定其un编号和正式运输名称。

5.在这些分类中,以un3268安全装置,电启动,第9类杂项危险品这个un编号的危险性最小,运输成本最低。

6.un6c试验——外部火烧(篝火)试验判定危险分类等级的标准为:有整体爆炸现象的划为第1类1.1项;无整体爆炸现象,但有验证屏穿孔或有金属抛射物动能超过20j,划为第1类1.2项;如果没有出现把产品划入1.1项或1.2项的情况,但出现一个火球伸出验证屏之外或燃烧物飞出15m之外或15m处每100kg热辐射大于4kw/m2,划为第1类1.3项;如果没有出现把产品划入1.1项或1.2项和1.3项的情况,但出现一个火球或火舌伸出火烧火焰1m以外或燃烧物飞出5m或验证屏有大于4mm的凹痕或有金属抛射物动能超过8j或5m处每100千克燃烧热辐射大于4kw/m2,划为第1类1.4项;如果没有出现把产品划入1.1项、1.2项、1.3项和1.4项的情况,则划入第1类的1.4s项,如果这个物品不是为产生实际爆炸或烟火效果制造的,则根据桔皮书(联合国关于危险货物运输的建议书)的有关规定排除于第1类爆炸品之外,可划分为第9类危险品。

7.由此可见,如果需要将安全气囊及其气体发生器要顺利的划入un3268安全装置,电启动,第9类杂项危险品必须在6c试验中控制它的燃烧物,迸射物,火苗或火球,热辐射等指标,并且根据桔皮书un3268的特殊规定280, 6c试验中不得出现壳体破裂。

8.为了控制安全气囊及其气体发生器危险效应,目前通常方式分为两种,一种是改变产品结构,减小药量来减小其迸射时的动能;另一种方式是对包装进行加固,在包装内加装铁笼子来控制燃烧物和迸射物。(严春,崔云霄等,乘客安全气囊工厂包装件的改进探索,

《包装工程》,2019,40(23):124-129;严春,尤兰花等,乘客安全气囊的危险品包装件改进研究,《大众科技》,2019,21(237):146-148)该技术为最接近现有技术。

9.目前,所采用的这两种方法都有缺陷,第一种方法减小了药量会导致汽车安全气囊的各项产品标准达不到设计要求,第二种方法虽好,铁笼制成成本高,其重量大,增大运输成本,不利于推广。

技术实现要素:

10.本实用新型的目的是针对现有技术缺陷,而提供一种汽车安全气囊气体发生器的防炸飞结构及包装运输装置。

11.为了实现上述本实用新型的目的,采取如下技术方案:

12.一种汽车安全气囊气体发生器的防炸飞结构,包括连接索以及安装在气体发生器上的至少一个穿索点;所述连接索通过至少两个穿索点限制固定气体发生器。

13.工作原理:

14.连接索通过气体发生器上的至少两个穿索点进行限定固定气体发生器,气体发生器在穿索点及连接索的限制作用下,遇火燃烧爆炸时,不会有迸射物和附着在迸射物上的燃烧物向外抛飞。

15.作为技术方案的进一步改进,所述连接索通过穿索点将至少两个气体发生器串接,且串接后,所述连接索的两端固定连接。

16.作为技术方案的进一步改进,本实用新型一种汽车安全气囊气体发生器的防炸飞结构还包括穿索件;所述穿索点为气体发生器上带有的富余螺纹;所述穿索件与所述富余螺纹之间螺纹连接;其中,所述连接索串接至少两个气体发生器上的各自至少一个穿索件后闭合固定连接。

17.作为技术方案的进一步改进,所述穿索件包括穿索环与支座;所述穿索环设置于支座;所述支座与所述富余螺纹之间螺纹连接。

18.作为技术方案的进一步改进,所述穿索件包括索体、插孔与索孔;所述插孔沿索体的轴线开设,且该插孔设有内螺纹,所述插孔与所述富余螺纹之间螺纹连接;所述索孔开设于索体的侧面,并贯穿索体,其用于供连接索贯穿连接。

19.作为技术方案的进一步改进,所述穿索点为气体发生器上带有的至少一个通孔;则,所述连接索穿过至少两个气体发生器上的各自至少一个所述通孔后将所述至少两个气体发生器串接。

20.作为技术方案的进一步改进,本实用新型一种汽车安全气囊气体发生器的防炸飞结构还包括锁扣;所述锁扣用于锁定连接索闭合连接。

21.一种用于上述的汽车安全气囊气体发生器的防炸飞结构的包装运输装置,还包括包装箱与支撑框架;所述包装箱内安装有支撑框架;所述支撑框架上并排安装有多个气体发生器;其中,所述多个气体发生器中各自通过穿索点限制于支撑框架;或,所述连接索贯穿多个气体发生器上的各自穿索点将多个气体发生器串接,且串接后,所述连接索的两端固定连接。

22.作为技术方案的进一步改进,所述支撑框架包括多块防撞板、单元格、u型槽口与支撑垫;所述多块防撞板以纵横交合形成多个单元格;所述单元格的侧面开设有u型槽口;

其中,各单元格之间的连接处的顶部设有支撑垫。

23.作为技术方案的进一步改进,所述支撑框架包括端面支架、中间支架、限制杆与支撑杆;所述中间支架的两端各安装有一端面支架;所述支撑杆设置于中间支架,在所述支撑杆上间隔设有多个限制杆。

24.作为技术方案的进一步改进,本实用新型一种汽车安全气囊气体发生器的防炸飞结构还包括穿索件;所述穿索点为气体发生器上带有的富余螺纹;所述穿索件与所述富余螺纹之间螺纹连接。

25.作为技术方案的进一步改进,所述穿索件包括穿索环与支座;所述穿索环设置于支座;所述支座与所述富余螺纹之间螺纹连接。

26.作为技术方案的进一步改进,所述穿索件包括索体、插孔与索孔;所述插孔沿索体的轴线开设,且该插孔设有内螺纹,所述插孔与所述富余螺纹之间螺纹连接;所述索孔开设于索体的侧面,并贯穿索体,其用于供连接索贯穿连接。

27.作为技术方案的进一步改进,所述穿索点为气体发生器上带有的通孔。

28.作为技术方案的进一步改进,本实用新型一种汽车安全气囊气体发生器的防炸飞结构还包括锁扣;所述锁扣用于锁定连接索闭合连接。

29.作为技术方案的进一步改进,所述锁扣为u型卡头、铅封扣、八字扣或蝴蝶扣中任一种。

30.作为技术方案的进一步改进,所述支撑框架包括多块防撞板、单元格、u型槽口与支撑垫;所述多块防撞板以纵横交合形成多个单元格;所述单元格的侧面开设有u型槽口;其中,各单元格之间的连接处的顶部设有支撑垫。

31.本实用新型相对于现有技术所具有的显著进步:

32.1.本实用新型通过气体发生器上的穿索点对气体发生器进行限制,经限制后的气体发生器,燃烧爆炸时,不会有迸射物和附着在迸射物上的燃烧物向外抛飞。

33.2.本实用新型采用连接索将至少两个气体发生器进行串接,利用同的多个气体发生器不会同时爆炸的特性,将一个气体发生器爆炸时的动能分配到剩余多个气体发生器上面,从而实现对单个气体发生器的牵制,防止迸射物和附着在迸射物上的燃烧物向外抛飞。

34.3.本实用新型的穿索点是采用气体发生器上的金属支架上自带的富余螺纹,该富余螺纹的个数可为多个,穿索件与这些富余螺纹之间的连接个数为一或两个;穿索件能便于连接索将各气体发生器进行串接。穿索点能合理利用安全气囊的气体发生器上的富余螺纹,包装后不损坏安全气囊的功能。

35.4.本实用新型的穿索点可为气体发生器上的金属支架上自带未装配螺丝的通孔,通孔的数量为多个,通孔能为连接索将各气体发生器进行串接提供便利。

36.5.本实用新型所涉及的各种零件均为市面上销售的标准件,极大的降低使用成本。

37.6.本实用新型中固定和后期拆解的工作均可使用电动工具,极大节省人力成本。

38.7.本实用新型总体成本小于50元,价格便宜,利于推广。

附图说明

39.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对

具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

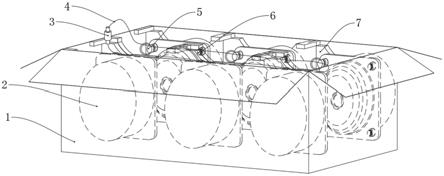

40.图1为本实用新型一种用于汽车安全气囊气体发生器的包装装置的结构示意图;

41.图2为本实用新型包装箱及支撑框架安装的结构示意图;

42.图3为本实用新型支撑框架的结构示意图;

43.图4为本实用新型多个气体发生器采用连接索串接的结构示意图;

44.图5为汽车安全气囊的气体发生器设有穿索点,穿索点上安装有穿索件,穿索点为一种螺纹结构的结构示意图;

45.图6为汽车安全气囊的气体发生器设有穿索点,穿索点为一种通孔结构的结构示意图

46.图7为穿索件的一种结构示意图;

47.图8为穿索件的另一种结构示意图;

48.图9为本实用新型支撑框架的另一种结构的结构示意图;

49.图10为图9的支撑框架安装气体发生器的结构示意图;

50.图中各部件名称及序号:

51.1-包装箱,2-气体发生器,3-锁扣,4-连接索,5-穿索件,51-穿索环,52-支座,53-索体,54-插孔,55-索孔,6-穿索点,7-支撑框架,71-防撞板,72-单元格,73-u型槽口,74-支撑垫,75-端面支架,76-中间支架,77-限制杆,78-支撑杆。

具体实施方式

52.为了使本技术领域的人员更好的理解本技术中的技术方案,下面将结合附图和实施例来对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

53.实施例1:

54.如图1至10所示,一种汽车安全气囊气体发生器,包括连接索4以及安装在所述气体发生器2上的至少一个穿索点6;所述连接索4通过所述至少两个个穿索点6限制固定气体发生器2。

55.气体发生器2单个独立放置,两两之间没有连接,且气体发生器2也没有与用于包装的包装箱有固定连接,燃烧爆炸时,气体发生器2不受约束,有迸射物、燃烧物、金属物向外抛飞。

56.本实用新型对气体发生器的约束的方式有:

57.方式一:气体发生器2通过穿索点6限制于运输所用的包装箱上,包装箱内的各气体发生器均与包装箱限制连接,因此,各气体发生器与包装箱构成连接整体,安全气囊燃烧爆炸时,各气体发生器受到包装箱进行约束,从而各气体发生器之间通过包装箱约束,所以,并没有燃烧物向外抛飞。气体发生器燃烧爆炸的残余物被限制于燃烧爆炸处。

58.方式二:两两气体发生器串接或多个气体发生器之间串接,因此,气体发生器之间受到约束作用,所以,气体发生器爆炸时,并没有燃烧物向外抛飞。气体发生器燃烧爆炸的

残余物被限制于燃烧爆炸处。

59.气体发生器上设有的穿索点的数量为1、2、3、4、5、6、7、8、9或10个等。气体发生器上至少有一个穿索点被限制。

60.实施例2:

61.与实施例1相比,区别之处在于:给出了气体发生器之间的一种限制方式,增加有连接索4。

62.如图1和4所示,所述连接索4通过穿索点6将至少两个气体发生器2串接,且串接后,所述连接索4的两端固定连接。

63.气体发生器2安装的数量一般常用为2、4、6、8、10或12个等。

64.连接索4具有柔性及耐高温。连接索4的表面包裹有保护套。保护套避免摩擦损坏安全气囊上的所有配件。

65.串接方式:

66.连接索4穿过各气体发生器2上的穿索点个数为一个以上,从而通过连接索将各气体发生器进行串接,串接后,再将连接索的两端固定连接。

67.工作方式:

68.连接索4将至少两个气体发生器2串接。在连接索4作用下,气体发生器相互之间受到限制作用。

69.至少两个气体发生器串接,发生火灾时,火烧过程中多个气体发生器同时爆炸的可能性几乎为零。而且气体发生器模块上有很多气孔,内部产气药燃烧爆炸时,压力可以得到释放,不至于产生壳体破碎;危险来自于气体发生器内部产气药受热爆炸放气时会把壳体本身向外抛飞,构成迸射物;有时这些迸射物还挂着弹出的燃烧中的化纤制气囊袋,成为燃烧物;而本实用新型将多个气体发生器通过连接索进行串接,利用多个气体发生器不会同时爆炸的特性,将一个气体发生器爆炸时的动能分配到剩余的多个气体发生器上面,从而实现对单个气体发生器的牵制,限制迸射物和附着在迸射物上的燃烧物向外抛飞,从而达到降低安全气囊危险等级的目的。

70.实施例3:

71.与实施例1或2相比,区别之处在于:给出了穿索点的一种结构形式以及增加安装有穿索件,利于穿索件便于连接索将各气体发生器串接。

72.如图1和5所示,所述穿索点6为气体发生器2上带有的富余螺纹;所述穿索件5与所述富余螺纹之间螺纹连接;其中,所述连接索4串接至少两个气体发生器2上的各自至少一个穿索件5后闭合固定连接。

73.气体发生器上的富余螺纹可为气体发生器上的金属支架上带有的螺丝。该富余螺纹有多个,如1、2、3、4、5或6个等。

74.穿索件5与富余螺纹之间的连接个数为一个以上,一般连接的个数为1、2或3个等。穿索件5能为连接索4提供串接便利性;气体发生器2上各安装有至少一个穿索件,当需将各气体发生器串接时,利用连接索将各气体发生器上的穿索件进行串接,即可实现多个气体发生器进行串接。

75.实施例4:

76.与实施例3相比,区别之处在于:给出了穿索件的一种结构形式。

77.如图6所示,所述穿索件5包括穿索环51与支座52;所述穿索环51设置于支座52;所述支座52与所述富余螺纹之间螺纹连接。

78.支座52与富余螺纹进行螺纹连接,从而实现固定支座。

79.穿索换51呈圆环结构,能便于连接索贯穿,从而便于将各气体发生器进行串接。

80.实施例5:

81.与实施例3相比,区别之处在于:给出了穿索件的另一种结构形式。

82.如图7所示,所述穿索件5包括索体53、插孔54与索孔55;所述插孔54沿索体53的轴线开设,且该插孔54设有内螺纹,所述插孔54与所述富余螺纹之间螺纹连接;所述索孔55开设于索体53的侧面,并贯穿索体53,其用于供连接索4贯穿连接。

83.索体53通过插孔54与富余螺纹进行螺纹连接,从而实现固定索体53。

84.索孔55能为连接索贯穿提供便利。各气体发生器串接时,则需将连接索贯穿各气体发生器上的索孔55,即可实现将各气体发生器进行串接。

85.实施例6:

86.与实施例1-3任一相比,区别之处在于:给出了穿索点的另一种结构形式。

87.如图6所示,所述穿索点6为气体发生器2上带有的至少一个通孔;则,所述连接索4穿过至少两个气体发生器2上的各自至少一个通孔后将所述至少两个气体发生器2串接。串接后,连接索的两端固定连接。

88.所述通孔为气体发生器上支架自带的为装置螺丝的通孔。

89.所述通孔的数量为多个,如1、2、3、4、5、6或8个等。

90.实施例7:

91.与实施例2-6任一相比,区别之处在于:增加安装有锁扣3。利用锁扣便于将连接索的两端闭合连接。

92.如图1和4所示,所述锁扣3用于锁定连接索4闭合连接。锁扣能便于将连接索的两端实现闭合式连接。从而能使得串接的各气体发生器形成一个串接整体。进而更利于限制各气体发生器的爆炸。

93.实施例8:

94.与实施例7相比,区别之处在于:给出了锁扣的一种结构形式。

95.所述锁扣3为u型卡头。连接索4将各气体发生器2进行串接后,再利用u型卡头将连接索的两端进行固定。

96.实施例9:

97.与实施例7相比,区别之处在于:给出了锁扣的另一种结构形式。

98.所述锁扣3为铅封扣。连接索4将各气体发生器2进行串接后,再利用铅封扣将连接索的两端进行固定。

99.实施例10:

100.与实施例7相比,区别之处在于:给出了锁扣的再一种结构形式。

101.所述锁扣3为八字扣。连接索的一端与八字扣的一端连接,连接索的另一端贯穿各气体发生器,从实现连接索将各气体发生器进行串接;而连接索的另一端与八字扣的另一端连接。

102.实施例11:

103.与实施例7相比,区别之处在于:给出了锁扣的再另一种结构形式。

104.所述锁扣3为蝴蝶扣。连接索4将各气体发生器2进行串接后,再利用蝴蝶扣将连接索的两端进行固定。

105.实施例12:

106.一种用于上述实施例1至11任一所述的汽车安全气囊气体发生器的防炸飞结构的包装运输装置,包括包装箱1与支撑框架7;所述包装箱1内安装有支撑框架7;所述支撑框架7上并排安装有多个气体发生器2;其中,所述气体发生器2通过穿索点6限制于支撑框架7;和/或,所述连接索4贯穿各气体发生器2上的穿索点6将多个气体发生器2串接,且串接后,所述连接索4的两端固定连接。

107.气体发生器的安装连接结构形式:

108.一是气体发生器与支撑框架的一种连接结构:

109.支撑框架上安装有多个气体发生器,各气体发生器与限制固定连接,因此,多个气体发生器与支撑框架构成整体连接结构,各气体发生器之间通过支撑框架构成彼此约束作用,所以,遇火燃烧时,其中的气体发生器发生爆炸时,因受支撑框架及剩余气体发生器约束作用,爆炸时,不会有迸射物和附着在迸射物上的燃烧物向外抛飞。

110.二是连接索与多个气体发生器之间的连接结构:

111.连接索4贯穿各气体发生器2上的穿索点6将多个气体发生器2串接,且串接后,所述连接索4的两端固定连接。连接索的两端固定连接后,多个气体发生器中有气体发生器爆炸时,而多个气体发生器不会同时爆炸,爆炸的气体发生器经连接索被剩余的气体发生器所限制,爆炸时,不会向外抛飞。

112.三是气体发生器采用穿索点及连接索的连接结构:

113.支撑框架上安装有多个气体发生器,各气体发生器与限制固定连接,再利用连接索将各气体发生器进行串接。对气体发生器实现加强限制作用。

114.实施例13:

115.与实施例12相比,区别之处在于:给出了支撑框架的一种结构形式。

116.如图3所示,所述支撑框架7包括多块防撞板71、单元格72、u型槽口73与支撑垫74;所述多块防撞板71以纵横交合形成多个单元格72;所述单元格72的侧面开设有u型槽口73;其中,各单元格72之间的连接处的顶部设有支撑垫74。

117.单元格72用于放置气体发生器2。

118.u型槽口73向单元格72内装入或取出气体发生器。

119.支撑垫74能实现对包装箱的顶部支撑。避免叠加安装时,单元格内的气体发生器被挤压。

120.实施例14:

121.与实施例13相比,区别之处在于:给出了防撞板71、支撑垫74的一种结构形式。

122.所述防撞板71、支撑垫74采用泡沫板制成。具有缓冲作用,避免运输或搬运过程中,包装箱晃动时,防撞板能阻挡气体发生器撞击包装箱的箱体;实现保护气体发生器作用。

123.实施例15:

124.与实施例12任一相比,区别之处在于:给出了支撑框架的另一种结构形式。

125.如图9所示,所示支撑框架7包括端面支架75、中间支架76、限制杆77与支撑杆78;中间支架76的两端各安装有一端面支架75,支撑杆78设置于中间支架76,在支撑杆78上间隔设有多个限制杆77。

126.支撑框架的各杆直径选用为2mm,能克服燃烧损坏。

127.多个气体发生器2通过限制杆77与支撑框架7构成一个整体连接结构,气体发生器彼此间通过支撑框架进行限制。

128.限制杆77与气体发生器2上的通孔对应连接。气体发生器2通过其上的通孔套于限制杆77上,从而限制杆77将限制气体发生器2于支撑框架7上,进而使得气体发生器受到约束作用。气体发生器燃烧爆炸时,爆炸的气体发生器受到未爆炸气体发生器及支撑框架的限制作用,不会有迸射物和附着在迸射物上的燃烧物向外抛飞。

129.实施例16:

130.与实施例2-15任一相比,区别之处在于:增加有保护套。

131.所述连接索4的表面包裹有保护套。保护套避免摩擦损坏安全气囊上的所有配件。

132.所述连接索4具有柔性结构,耐高温。

133.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1