一种柱塞结构及双运动自由度活塞泵的制作方法

1.本发明涉及一种柱塞结构及双运动自由度活塞泵,属于流体机械技术领域。

背景技术:

2.泵是一种将机械能与流体压力能间进行相互转化的能量转换装置,通常用于输出高压流体。一般的活塞式、叶片式、齿轮式、螺杆式等传统泵,在工作过程中其机械结构的运动副主要为滑动摩擦方式,因而产生大量的摩擦能量损耗,并且零部件形状复杂,加工成本较高。

3.双运动自由度活塞泵将轴和活塞一体化设计,并利用活塞“周向旋转+轴向往复”双自由度运动原理实现连续的吸排油,省去了传统柱塞泵的配流盘结构。同时,采用对称式凸轮滚子结构替代滑靴斜盘结构,由原来滑动摩擦副转变为滚动摩擦,并且对称式的受力结构使得活塞在径向没有受力,省去了活塞与缸体、缸体与配流盘两个摩擦副,因而泵效率更高,也突破了滑动摩擦副对泵性能等方面的制约。

4.在现有的双运动自由度活塞泵结构中,主要存在以下几个问题:1、凸轮滚子采用固定支座结构支撑,由于加工精度与装配间隙的存在,固定支座上的滚子不可能全部与凸轮接触,这样活塞(凸轮与活塞一体化)上的受力并不是理论上的完全对称,偏载的受力由活塞与缸体上的衬套承担,这样的结果必然造成柱塞与缸体上的衬套形成一对滑动摩擦副,降低泵的效率,同时容易发生活塞在缸体内粘连卡滞。2、双泵串联时采用的拨叉联轴器结构使得泵体结构较长,上联拨动下联的形式使得两个泵芯的特性耦合在一起,不利于高速化,同时,拨叉与联轴器的结构形式及装配间隙无法准确保证上下联泵芯的相位差,从而双泵输出的瞬间流量值并非恒定值,依然存在较大的流量脉动。3、凸轮盘的结构形式和尺寸较大,高速工作时,凸轮盘在流体中的阻力损失较大。

5.专利201710275241.0公开了一种串联式二维活塞输油泵,采用中间联轴器的方式连接双泵,其横截面、体积、重量很大,泵旋转的水力损失也大,同时传动结构复杂,串联双泵结构需多次转换传递扭矩,高速重载条件下其结构不稳定容易损坏。专利201610779346.5公开了一种浮动型二维双联柱塞泵,该结构通过滚轮轴与活塞用销轴连接成一体,滚轮可沿活塞上销轴做周向转动,同时导轨(凸轮盘)在柱塞腔内油液的作用下可沿柱塞轴向浮动,从而实现滚轮和导轨(凸轮盘)的始终贴合。但是该结构滚轮和活塞是连接成一体,滚轮上的偏载力最终还是由活塞与缸体上的衬套承担,同时导轨(凸轮盘)浮动结构使得活塞和滚轮上的惯性力始终与导轨(凸轮盘)作用在滚轮上的支承力轴向分力反向,因而增大了滚轮与(凸轮盘)的摩擦损耗。专利202010894767.9公开了一种叠滚型重载二维活塞泵,其滚动轴承采用锥滚轮形式,锥滚轮的轴向固定通过高压油静压支承(弹簧力压紧或磁力支承)实现,锥滚轮的径向固定通过滚轮之间的压紧来实现,其内部平衡靠依靠锥滚轮和平衡导轨相配合,零件容易磨损,寿命不高。上述专利公开的二维活塞泵,均存在结构复杂、加工难度大,且滚轮在高速运转工作过程中不能始终与导轨曲面保持接触,泵振动、冲击大,泵结构可靠性差等问题。

技术实现要素:

6.本发明的目的在于克服现有技术不足之一,提供一种柱塞结构及双运动自由度活塞泵。

7.本发明的技术解决方案:一种柱塞结构,采用柱塞与双面导轨一体化结构,双面导轨设置在柱塞一端,与柱塞固定连接,另一端设置配油槽,柱塞内部周向均布多个平行与轴线的直线滚珠槽。

8.一种采用上述一种柱塞结构的双运动自由度活塞泵。

9.本发明与现有技术相比的有益效果:

10.(1)本发明柱塞和双面导轨一体,导轨柱塞组合体旋转往复运动阻力减小、导轨旋转往复的搅油功率损失大幅减少,提高了泵的效率,导轨、滚轮结构集中分布在一侧,使泵芯的轴向长度减小,减小了泵的体积重量;

11.(2)本发明通过通轴传动双泵结构大幅度改善了泵的脉动、振动,传动方式选用通轴滚动传扭结构,使泵的体积、重量大大减小,传动通轴与第一、第二泵芯分别独立传动,相比第一、第二泵芯耦合在一起的拨叉传动,传动更加稳定可靠,更利于高速化;

12.(3)本发明结构简单、便于加工、工作可靠性高、机械效率高;

13.(4)本发明采用平衡支撑结构,避免出现单侧滚轮受力导致柱塞倾斜与铜衬套刮蹭而造成滚轮超载损坏以及柱塞与铜衬套粘连卡滞等失效,从而提高泵的长时间工作可靠性和机械效率,利于实现产品转速高速化;

14.(5)本发明采用间隙补偿结构,有效地补偿由于加工精度、装配间隙和磨损造成的间隙,使凸轮上下两侧平衡架上的滚轮始终与凸轮面贴合,减小泵的冲击振动,使泵运转更可靠,提高泵的寿命;

15.(6)本发明采用中空的双面导轨结构,导轨柱塞组合体旋转往复运动阻力减小、导轨旋转往复的搅油功率损失大幅减少,提高了泵的效率,导轨滚轮结构集中分布在一侧,使泵芯的轴向长度减小,减小了泵的体积重量;

16.(7)本发明采用缸体一体化结构形式,可以解决串联的泵芯因不同轴问题而带来的高速、高压下柱塞偏磨问题。

附图说明

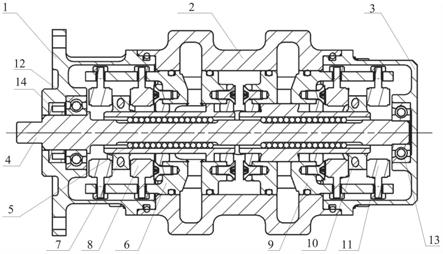

17.图1为本发明结构示意图;

18.图2为本发明泵芯组件结构示意图(立体图);

19.图3为本发明泵芯组件结构示意图(主视图);

20.图4为本发明旋转往复传动结构示意图;

21.图5为图4a-a方向剖视图;

22.图6为本发明导轨结构示意图;

23.图7为图6剖视图;

24.图8为本发明柱塞结构示意图;

25.图9为图8俯视图;

26.图10为本发明第一、二泵芯相位差示意图;

27.图11为本发明带有平衡支撑及间隙补偿结构的结构示意图;

28.图12为本发明平衡支撑及间隙补偿结构示意图(主视图);

29.图13为图12剖视图;

30.图14为本发明平衡架结构示意图;

31.图15为本发明缸体结构示意图;

32.图16为本发明平衡支撑及缸体一体化结构示意图;

33.图17为本发明一体化缸体结构示意图(立体图);

34.图18为图17剖视图。

具体实施方式

35.本发明提供一种柱塞结构,采用柱塞与双面导轨一体化结构,双面导轨设置在柱塞一端,柱塞另一端设置配油槽,柱塞内部周向均布多个平行与轴线的直线滚珠槽。

36.本发明柱塞和双面导轨一体,组成导轨柱塞组合件,中空的双面导轨结构,与以往的柱塞两侧设置两个单面凸轮结构相比,导轨盘数量减少,与固定的螺栓型滚轮配合,减小了导轨盘回转半径,导轨柱塞组合体旋转往复运动阻力减小、导轨旋转往复的搅油功率损失大幅减少,提高了泵的效率;同时,导轨、滚轮结构集中分布在一侧,使泵芯的轴向长度减小,减小了泵的体积重量。

37.本发明提供一种双运动自由度活塞泵,包括泵壳体和泵芯,泵芯设置在泵壳体内,泵芯包括在泵壳体内沿轴线同轴设置的第一泵芯和第二泵芯,第一泵芯和第二泵芯按一定相位角安装在传动通轴上,第一泵芯和第二泵芯结构一致,包括柱塞、缸体、衬套和导轨滚轮组件,导轨滚轮组件包括导轨和滚轮。传动通轴沿轴向开有两组与轴线平行的直线滚珠槽道,与柱塞内侧加工的滚珠槽配合,槽内放置滚珠,柱塞一端固定安装导轨,构成导轨柱塞组合体,另一端加工配油槽,通过衬套安装在缸体中,形成封闭的油腔;传动通轴带动导轨柱塞组合体旋转,导轨柱塞组合体在导轨曲面的引导下轴向往复运动。

38.下面结合具体实例及附图对本发明进行详细说明。

39.本发明如图1所示,提供一种双运动自由度活塞泵,包括泵壳体和泵芯,泵壳体包括沿轴线依次同轴设置的第一端盖1、泵壳2和第二端盖3,第一端盖1、泵壳2和第二端盖3固连形成泵壳体结构。

40.泵壳体内沿轴线同轴设置第一泵芯6和第二泵芯9,第一泵芯6和第二泵芯9结构一致,按一定相位角安装在传动通轴4上,通过传动通轴4和滚珠5连接传动。优选的,第一泵芯6和第二泵芯9采用相位角相错45

°

的双泵串联结构。

41.传动通轴4如图1、4、5所示,传动通轴4的中间部位沿轴向开有两组与轴线平行的直线滚珠槽道41,用于放置滚珠5,传动通轴4旋转时,传动通轴4带动滚珠5运动实现传扭功能。传动通轴4通过轴封14、固定轴承12、13与第一、第二端盖2、3连接。

42.传动通轴4上的2组滚珠槽41,分别对应第一、第二泵芯的柱塞内孔的滚珠槽,滚珠槽内放置滚珠5。传动通轴4通过滚珠带动第一、第二泵芯的导轨柱塞组合体旋转,同时导轨柱塞组合体在导轨曲面的引导下轴向往复运动。

43.进一步,每一组直线滚珠槽道41在传动通轴4周向上均布,所有的直线滚珠槽道41长度和深度相同。

44.优选的,滚珠在直线滚珠槽道内间隙δl=h+κd,其中h为导轨行程,d为滚珠直径,

κ为间隙系数。

45.若间隙系数κ太小,远小于0.1,比如小于0.01,滚珠在滚珠槽中运动可能会处于滑动状态而非滚动状态,滚珠易卡在滚珠槽中;若间隙系数κ太大,如大于1.0,产生的倾侧力矩较大,可能会影响传动通轴和柱塞之间的运动,使两者之间形成干涉。进一步优选,κ的取值范围为0.1~0.5。

46.进一步优选的,直线滚珠槽道41长度为l=nd+h+κd,其中n为滚珠个数,滚珠个数根据滚珠的承载能力和需要传递的扭矩共同决定,具体设置为本领域公知技术。

47.由于直线滚珠槽道41中滚珠不布满槽道,而各槽道上滚珠初始位置不一致时会导致滚珠对传动通轴和柱塞产生一个倾侧力矩,通过设计槽道内滚珠的间隙值,用来保证通过传动通轴和柱塞的支撑轴承(固定轴承12、13和衬套63)平衡此倾侧力矩。

48.本发明采用传动通轴和滚珠配合的直槽滚动传扭,代替已往的拨叉传动结构,省去了拨叉结构在轴向的长度尺寸,使得泵的总体长度尺寸大幅减小;传动通轴的两端通过轴承限位,与第一、第二泵芯分别独立传动,相比第一、第二泵芯耦合在一起的拨叉传动,传动更加稳定可靠,更利于高速化。

49.进一步,传动通轴、传动通轴上的直线滚珠槽道、第一、第二泵芯的柱塞上的滚珠槽和配流槽、导轨的型面采用一次装夹加工完成。通过传动通轴上的直线滚珠槽道与柱塞上的直线滚珠槽道无间隙配合、导轨柱塞组合体能够精确保证第一、第二泵芯输出的瞬时流量始终保持恒定,从而很好地消除流量脉动与压力脉动。

50.本发明的传动通轴的滚珠槽采用直槽滚动传扭相比滚珠花键环形槽滚动传扭更为简单可靠、尺寸更小。但是相比滚珠花键环形槽布满滚珠循环滚动,通轴直槽结构滚珠没有布满槽道,而各槽道上滚珠初始位置不一致时会导致滚珠对通轴和柱塞产生一个倾侧力矩。本发明通过特殊设计槽道内滚珠的间隙值,来保证通过通轴和柱塞的支撑轴承平衡此倾侧力矩。

51.本发明第一泵芯和第二泵芯结构一致,均包括柱塞、缸体、衬套、滚轮和导轨。本发明以第一泵芯6的结构为例介绍第一泵芯和第二泵芯结构。

52.第一泵芯如图2、3所示,包括第一缸体61、第一柱塞62、第一衬套63和第一导轨滚轮组件,第一导轨滚轮组件包括第一滚轮8和第一导轨7,第一柱塞一端固定安装第一导轨滚轮组件的第一导轨7,构成导轨柱塞组合体,传动通轴带动导轨柱塞组合体旋转,同时导轨柱塞组合体在导轨曲面的引导下轴向往复运动。第一柱塞另一端通过第一衬套63安装在第一缸体61的柱塞腔614中,形成封闭的油腔,第一衬套63与第一缸体61固定连接。衬套用于柱塞支撑与润滑以及高压腔密封。

53.第一缸体61如图14所示,包括缸体本体610,缸体本体610呈圆台形状,在缸体本体610内部开有流道,与壳体2内的流道沟通,形成独立的低压腔和高压腔。缸体本体610圆台上开有若干通油槽,中心的柱塞腔614内周向均布油口,与第一柱塞62的配油槽对应。优选均布四个,进油口、出油口各2个,两两中心对称分布。进油口与缸体的通油槽相通,用于从泵腔内吸油。

54.缸体本体610端面安装缸体支耳611,用于泵芯支撑与角向定位,通过缸体支耳611与壳体固连。缸体本体610上设有轴向支撑柄612,每个支撑柄上加工安装孔613,用于安装滚轮8。

55.本发明柱塞集配流、吸排油、传动三种功能一体。如图8、9所示,第一柱塞62一端为配流柱,配流柱上沿周向均布多个配油槽622,与缸体本体610中心的柱塞腔614内周向均布的油口沟通,用于配流和吸排油。第一柱塞62另一端为导轨柱,用于与第一导轨7连接传动,导轨柱上对应第一导轨加工传动扁623用于与第一导轨角向定位,同时传动扭矩;导轨柱上对应第一导轨加工半圆槽624,与第一导轨内部加工定位销孔73对应,定位销孔73与半圆槽624的中心插销轴固定,确保导轨曲面两侧受到滚轮的作用力后不会与柱塞发生轴向移动。第一柱塞62中心加工通轴孔621,在通轴孔621的孔壁上加工与直线滚珠槽道41同角向位置的滚珠槽624,用于滚珠传动。

56.进一步,配流柱上沿周向均布四个配油槽622,与缸体本体611对应,进油、出油各2个,两两中心对称分布。

57.进一步优选的,为使安装时两个泵芯相位角相差准确、易于操作,两个泵芯柱塞的滚珠槽分别对应同一泵芯导轨最高点和最低点位置错开所需相位角。如图10所示,两个泵心相位角相差45

°

,其中一个柱塞的滚珠槽对应同一泵芯导轨的最高点和最低点的中间位置,而另一个柱塞的滚珠槽对应同一泵芯导轨的最高点和最低点;在安装到传动通轴上时,通过槽道和滚珠保证两泵芯相位角相差45

°

,保证活塞泵出口理论流量无脉动。

58.本发明第一、第二导轨滚轮组件结构一致,均包括导轨和滚轮。以下以第一导轨滚轮组件为例,说明第一、第二导轨滚轮组件结构。

59.如图2、3所示,第一导轨滚轮组件包括第一导轨7和第一滚轮8。第一滚轮8至少为2个,均布在第一导轨7周向,第一滚轮8固定安装在第一缸体61的支撑柄612上,第一导轨贴合。优选的,滚轮采用螺栓型的滚轮滚针轴承。

60.如图6、7所示,第一导轨内孔加工凸起平台71,用于加工时的轴向定位,导轨内孔开有传动扁72,用于与柱塞配合与角向定位,导轨外侧开有销钉通孔73,用于传扭与轴向承载。

61.优选的,第一导轨为双面导轨,导轨曲面各有两波峰、波谷。进一步优选,第一滚轮8分布在第一导轨两侧,每侧至少为2个。

62.进一步,本发明采用中空的双面导轨,与以往的柱塞两侧设置两个单面导轨结构相比,导轨盘数量减少,同时配合螺栓型滚轮共同使用,减小了导轨盘回转半径,导轨柱塞组合体旋转往复运动阻力减小、导轨旋转往复的搅油功率损失大幅减少,提高了泵的效率;同时,导轨滚轮结构集中分布在一侧,使泵芯的轴向长度减小,减小了泵的体积重量。

63.如图4、5所示,本发明传动通轴4、第一导轨7、第一柱塞62、第二柱塞92和第二导轨10构成旋转往复传动结构,一根传动通轴4、传动通轴4上开有2组直线滚珠槽41,分别对应第一、第二柱塞62、92内孔的滚珠槽,滚珠槽内放置滚珠5,第一、第二柱塞62、92分别与第一导轨7、第二导轨10构成第一、第二导轨柱塞组合体。传动通轴4通过滚珠5带动第一、第二导轨柱塞组合体旋转,同时第一、第二导轨柱塞组合体在第一导轨7、第二导轨10的曲面引导下轴向往复运动。

64.进一步,为提高泵的长时间工作可靠性和机械效率、减小泵的冲击振动,使泵运转更可靠,提高泵的寿命,本发明在导轨滚轮组件之间增加平衡支撑结构。

65.平衡支撑结构如图11所示,包括一对平衡架16,平衡架用来固定滚轮和平衡导轨两侧滚轮的承载力。如图14所示,平衡架设有定位孔161,用于与缸体连接定位,平衡架可绕

定位安装点转动;平衡架设有安装孔162,通过紧固螺母与滚轮安装固定。

66.进一步,如图11所示,平衡支撑结构在两平衡架16之间均匀设置不少于2个的拉簧15转换为平衡支撑及间隙补偿结构。如图14所示,平衡架外侧设有开有安装孔的凸台163,用于固定螺钉及拉簧安装调整。如图12、13所示,滚轮安装在平衡架上,平衡架16之间通过拉簧15连接进而调节导轨与滚轮间隙,使导轨上下两侧平衡架上的滚轮始终与导轨面贴合。

67.进一步,本发明采用平衡支撑及间隙补偿结构,如图15所述的缸体上设置的支撑柄612用于与平衡架16连接。

68.本发明采用平衡支撑及间隙补偿结构,通过设置此种结构,保证滚轮对导轨柱塞组合体的支撑力始终对称,避免出现单侧滚轮受力导致柱塞倾斜与铜衬套刮蹭而造成滚轮超载损坏以及柱塞与铜衬套粘连卡滞等失效,从而提高泵的长时间工作可靠性和机械效率。同时通过设置拉簧结构,可以有效地补偿由于加工精度、装配间隙和磨损造成的间隙,使导轨上下两侧平衡架上的滚轮始终与导轨面贴合,减小泵的冲击振动,使泵运转更可靠,提高泵的寿命。

69.进一步,为提高串联的第一、第二泵芯同轴度,本发明如图16所示,第一、第二泵芯中的第一、第二缸体采用一体化缸体17。

70.一体化缸体17如图17、18所示,为圆台型结构,圆台上开有若干通油槽,柱塞腔174内周向均布多个油口175,数量与第一、第二柱塞上配油槽总数对应,进油口、出油口各一半,两两中心对称分布,进油口与壳体的通油槽相通,用于从泵腔内吸油。一体化缸体17一侧圆台端面上设有支耳171,用于与壳体固定连接,提供泵芯支撑与角向定位。一体化缸体17圆台两个端面上设置支撑柄172,通过支撑柄上设置的安装孔173,与滚轮或平衡架连接。优选的,圆台中部进行减重设计。

71.本发明采用一体化缸体结构代替第一、二泵芯分体结构,缸体中间的柱塞孔通过一次加工成型,保证了第一、二泵芯的同轴度,解决了第一、二泵芯由于不同轴而造成的柱塞偏磨与粘连问题,提高了泵的工作可靠性。

72.本发明未详细说明部分为本领域技术人员公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1