抓取装置的制作方法

1.本技术涉及物料抓取的技术领域,尤其涉及一种抓取装置。

背景技术:

2.众所周知,随着科学技术的不断发展,通讯产品、电子设备、医疗设备,加热器,冷气机等仪器设备都产生了巨大的发展,特别是这些仪器设备上都设有微型的散热风扇,因此,散热风扇的需求随着科学技术的发展越来越高。

3.其中,如图1及图2所示,在风扇生产过程中,需要进行将风扇的耐磨片202a、卡环201a、环形垫片201b及轴承201c四个装配件逐一的组装于风扇的中框300上的组装工序,在传统的风扇组装设备中,其组装过程一般需要在四个不同的组装工位来逐一的顺次完成组装耐磨片202a、卡环201a、环形垫片201b及轴承201c的组装,即先在第一个组装工位将耐磨片202a移送放入中框300的中管内孔301内,然后在第二个组装工位将卡环201a移送放入中框300的中管内孔301内,接着在第三个组装工位将环形垫片201b移送放入中框300的中管内孔301内,最后在第四个组装工位将轴承201c移送放入中框300的中管内孔301内;或由机械手多次往复抓取移送耐磨片202a、卡环201a、环形垫片201b及轴承201c逐一放入到在同一个组装工位上的中框300的中管内孔301内,最终组装成耐磨片202a、卡环201a、环形垫片201b及轴承201c由下往上逐一顺次的组装于风扇的中框300内孔内。

4.因此,每一个装配件都需要单独进行一次移送组装,需要经过多次的移送组装才能完成对一个中框300的组装工序,组装效率极为低下,产能严重受限,生产成本居高不下,难于适应大批量的生产需求。

5.因此,急需要一种抓取装置来克服上述存在的问题。

技术实现要素:

6.本技术实施例的目的在于提供一种抓取装置,该抓取装置具有组装效率高、能够提高产能、能够降低生产成本及能够适应大批量的生产需求的优点。

7.为实现上述目的,本技术实施例的第一方面提供了一种抓取装置,包括:基架及若干夹吸组合取料机构,所述夹吸组合取料机构包括:第一升降安装座、第一升降驱动机构、第二升降安装座、第二升降驱动机构、第三升降安装座、第三升降驱动机构、夹紧机构及取料插管,所述第一升降安装座竖直移动所述基架上,第一升降驱动机构设于所述基架上,所述第一升降安装座连接于所述第一升降驱动机构的驱动端;所述第二升降安装座竖直移动于所述第一升降安装座上,所述第二升降驱动机构设于所述第一升降安装座上,所述第二升降安装座连接于所述第二升降驱动机构的驱动端;所述夹紧机构设于所述第二升降安装座上,所述夹紧机构上形成有一呈水平开闭的夹紧区;所述第三升降安装座竖直移动于所述第一升降安装座上,所述第三升降驱动机构设于所述第一升降安装座上,所述第三升降安装座连接于所述第三升降驱动机构的驱动端;所述取料插管的上端竖直固定于所述第三升降安装座上,所述取料插管的下端呈间隙的竖直穿置于所述夹紧区内,所述取料插管内

形成竖直贯穿布置的真空导引通道,所述真空导引通道的上端连通于外部的真空装置。

8.可选地,所述夹紧机构包括:气动手指、第一夹紧件及第二夹紧件,所述气动手指固定于所述第二升降安装座上,所述第一夹紧件与所述第二夹紧件分别对应固定于所述气动手指的两开闭驱动端上,且所述第一夹紧件与所述第二夹紧件呈水平开闭布置。

9.可选地,所述第一夹紧件上形成有竖直贯穿布置的第一夹紧槽,所述第二夹紧件上形成有竖直贯穿布置的第二夹紧槽,所述第一夹紧槽与所述第二夹紧槽呈相正对的布置,所述夹紧区形成于所述第一夹紧槽与所述第二夹紧槽之间。

10.可选地,所述第一夹紧槽及所述第二夹紧槽均呈弧面结构。

11.可选地,所述第一夹紧槽的下端形成有第一弧形导引斜面,所述第一弧形导引斜面呈由上往下朝远离所述取料插管的方向倾斜布置;所述第二夹紧槽的下端形成有第二弧形导引斜面,所述第二弧形导引斜面呈由上往下朝远离所述取料插管的方向倾斜布置。

12.可选地,所述第一夹紧槽的下端朝所述取料插管凸伸形成有第一弧形承载台阶,且所述第一弧形导引斜面位于所述第一弧形导引斜面的上方;所述第二夹紧槽的下端朝所述取料插管凸伸形成有第二弧形承载台阶,且所述第二弧形导引斜面位于所述第二弧形导引斜面的上方;所述第一弧形承载台阶正对于所述第二弧形承载台阶。

13.可选地,所述第一升降驱动机构包括第一直线驱动器,所述第一直线驱动器竖直固定于所述基架上,所述第一升降安装座固定连接于所述第一直线驱动器的驱动端。

14.可选地,所述第二升降驱动机构包括第二直线驱动器,所述第二直线驱动器竖直固定于所述第一升降安装座上,所述第二升降安装座固定连接于所述第二直线驱动器的驱动端。

15.可选地,所述第三升降驱动机构包括第三直线驱动器,所述第三直线驱动器竖直固定于所述第一升降安装座上,所述第三升降安装座固定连接于所述第三直线驱动器的驱动端。

16.由于本技术的抓取装置的夹吸组合取料机构包括:第一升降安装座、第一升降驱动机构、第二升降安装座、第二升降驱动机构、第三升降安装座、第三升降驱动机构、夹紧机构及取料插管,第一升降安装座竖直移动基架上,第一升降驱动机构设于基架上,第一升降安装座连接于第一升降驱动机构的驱动端;第二升降安装座竖直移动于第一升降安装座上,第二升降驱动机构设于第一升降安装座上,第二升降安装座连接于第二升降驱动机构的驱动端;夹紧机构设于第二升降安装座上,夹紧机构上形成有一呈水平开闭的夹紧区;第三升降安装座竖直移动于第一升降安装座上,第三升降驱动机构设于第一升降安装座上,第三升降安装座连接于第三升降驱动机构的驱动端;取料插管的上端竖直固定于第三升降安装座上,取料插管的下端呈间隙的竖直穿置于夹紧区内,取料插管内形成竖直贯穿布置的真空导引通道,真空导引通道的上端连通于外部的真空装置。则,将本技术的抓取装置移动至取料插管位于待抓取的含孔物料上的贯穿孔的正上方,第三升降驱动机构驱使第三升降安装座带动取料插管向下移动至伸出于夹紧区。然后,第一升降驱动机构驱使第一升降安装座向下移动,直至取料插管的下端插入穿置于上述待抓取的含孔物料上的贯穿孔内,同时,夹紧机构打开至张开的状态以避让上述待抓取的含孔物料进入到夹紧区内。接着,夹紧机构闭合至夹紧的状态来夹紧位于夹紧区内的上述待抓取的含孔物料。然后,第一升降驱动机构驱使第一升降安装座向上移动,以取走上述待抓取的含孔物料。然后,再重复执行

上述步骤逐一抓取下一个待抓取的含孔物料,所抓取的物料逐一成串的套设于取料插管上,且在后抓取的含孔物料位于在先抓取的含孔物料的下方,且由夹紧机构至少夹紧位于取料插管上最下方的含孔物料;直至成串的套设于取料插管上的含孔物料的数量达到预设数量。然后,将本技术的抓取装置移动至取料插管位于待抓取的可吸附物料的正上方,第三升降驱动机构驱使第三升降安装座带动取料插管向下移动至伸出于夹紧区。接着,再由第一升降驱动机构驱使第一升降安装座向下移动,直至真空导引通道的下端抵触于待抓取的可吸附物料的上表面,再由连通于真空导引通道的真空装置开启真空抽气,使得真空导引通道的下端真空吸附住待抓取的可吸附物料。然后,第一升降驱动机构驱使第一升降安装座向上移动,以取走可吸附物料。接着,夹紧机构打开至张开状态,以脱离于取料插管上成串穿置的所有含孔物料,取料插管上成串穿置的所有含孔物料均下落至承载于可吸附物料上。然后,第二升降驱动机构驱使第二升降安装座带动夹紧机构向上移动,直至夹紧区向上移动远离于取料插管上成串穿置的所有含孔物料,以供外部的ccd摄像头水平拍摄检测取料插管上成串穿置的含孔物料的数量是否为上述的预设数量,以及检测真空导引通道的下端是否吸附有可吸附物料,以防止意外遗漏抓取。从而实现能够一次性的将所需组装的若干个含孔物料及一个可吸附物料成串的抓取住,再一次性移送至所需组装的工位上,一次性即可完成,无需分多次来抓取移送,使得组装效率极大大提高,产能也大大提高,使得生产成本降低,能够更好的适应大批量的生产需求。

附图说明

17.图1为现有技术中的风扇的耐磨片、卡环、环形垫片、轴承及中框的组合立体示意图。

18.图2为图1的分解示意图。

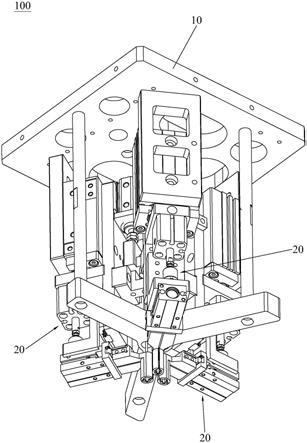

19.图3为本技术实施例中抓取装置的组合立体示意图。

20.图4为本技术实施例中抓取装置的夹吸组合取料机构空载时的组合立体示意图。

21.图5为图4的左视图。

22.图6为本技术实施例中抓取装置的夹吸组合取料机构抓取有若干个含孔物料及一个可吸附物料时的组合立体示意图。

23.图7为图6在夹紧区向上移动远离于取料插管上成串穿置的所有含孔物料时的组合立体示意图。

24.图8为本技术实施例中抓取装置的取料插管的立体结构示意图。

25.图9为本技术实施例中抓取装置的第一夹紧件的立体结构示意图。

26.图10为本技术实施例中抓取装置的第二夹紧件的立体结构示意图。

27.图11为本技术实施例中抓取装置的抓取方法的流程框图。

具体实施方式

28.下面结合附图和优选实施例对本技术作进一步的描述,但本技术的实施方式不限于此。

29.请参阅图3至图8,本技术的抓取装置100包括:基架10及若干夹吸组合取料机构20,夹吸组合取料机构20包括:第一升降安装座21、第一升降驱动机构(图中未标注)、第二

升降安装座23、第二升降驱动机构(图中未标注)、第三升降安装座25、第三升降驱动机构(图中未标注)、夹紧机构27及取料插管28,第一升降安装座21竖直移动基架10上,第一升降驱动机构设于基架10上,第一升降安装座21连接于第一升降驱动机构的驱动端,以通过第一升降驱动机构驱使第一升降安装座21竖直上下移动。第二升降安装座23竖直移动于第一升降安装座21上,第二升降驱动机构设于第一升降安装座21上,第二升降安装座23连接于第二升降驱动机构的驱动端,以通过第二升降驱动机构驱使第二升降安装座23竖直上下移动。夹紧机构27设于第二升降安装座23上,夹紧机构27上形成有一呈水平开闭的夹紧区271。第三升降安装座25竖直移动于第一升降安装座21上,第三升降驱动机构设于第一升降安装座21上,第三升降安装座25连接于第三升降驱动机构的驱动端,以通过第三升降驱动机构驱使第三升降安装座25竖直上下移动。取料插管28的上端竖直固定于第三升降安装座25上,取料插管28的下端呈间隙的竖直穿置于夹紧区271内,取料插管28内形成竖直贯穿布置的真空导引通道281,真空导引通道281的上端连通于外部的真空装置。其中,本技术的抓取装置100适用于逐一抓取若干个含孔物料201及一个可吸附物料202,含孔物料201上具有供取料插管28滑动穿置的贯穿孔,可吸附物料202可被真空导引通道281的下端真空吸附住。则,将本技术的抓取装置100移动至取料插管28位于待抓取的含孔物料201上的贯穿孔的正上方,第三升降驱动机构驱使第三升降安装座25带动取料插管28向下移动至伸出于夹紧区271(如图4及图5所示)。然后,第一升降驱动机构驱使第一升降安装座21向下移动,直至取料插管28的下端插入穿置于上述待抓取的含孔物料201上的贯穿孔内,同时,夹紧机构27打开至张开的状态以避让上述待抓取的含孔物料201进入到夹紧区271内。接着,夹紧机构27闭合至夹紧的状态来夹紧位于夹紧区271内的上述待抓取的含孔物料201。然后,第一升降驱动机构驱使第一升降安装座21向上移动,以取走上述待抓取的含孔物料201。然后,再重复执行上述步骤逐一抓取下一个待抓取的含孔物料201,所抓取的物料逐一成串的套设于取料插管28上,且在后抓取的含孔物料201位于在先抓取的含孔物料201的下方,且由夹紧机构27至少夹紧位于取料插管28上最下方的含孔物料201;直至成串的套设于取料插管28上的含孔物料201的数量达到预设数量。然后,将本技术的抓取装置100移动至取料插管28位于待抓取的可吸附物料202的正上方,第三升降驱动机构驱使第三升降安装座25带动取料插管28向下移动至伸出于夹紧区271。接着,再由第一升降驱动机构驱使第一升降安装座21向下移动,直至真空导引通道281的下端抵触于待抓取的可吸附物料202的上表面,再由连通于真空导引通道281的真空装置开启真空抽气,使得真空导引通道281的下端真空吸附住待抓取的可吸附物料202(如图6所示)。然后,第一升降驱动机构驱使第一升降安装座21向上移动,以取走可吸附物料202。接着,夹紧机构27打开至张开状态,以脱离于取料插管28上成串穿置的所有含孔物料201,取料插管28上成串穿置的所有含孔物料201均下落至承载于可吸附物料202上。然后,第二升降驱动机构驱使第二升降安装座23带动夹紧机构27向上移动,直至夹紧区271向上移动远离于取料插管28上成串穿置的所有含孔物料201(如图7所示),以供外部的ccd摄像头水平拍摄检测取料插管28上成串穿置的含孔物料201的数量是否为上述的预设数量,以及检测真空导引通道281的下端是否吸附有可吸附物料202,以防止意外遗漏抓取。从而实现能够一次性的将所需组装的若干个含孔物料201及一个可吸附物料202成串的抓取住,再一次性移送至所需组装的工位上,一次性即可完成,无需分多次来抓取移送,使得组装效率极大大提高,产能也大大提高,使得生产成本降低,能够更

好的适应大批量的生产需求。具体地,如下:

30.请参阅图4及图5,夹紧机构27包括:气动手指272、第一夹紧件273及第二夹紧件274,气动手指272固定于第二升降安装座23上,第一夹紧件273与第二夹紧件274分别对应固定于气动手指272的两开闭驱动端上,且第一夹紧件273与第二夹紧件274呈水平开闭布置。从而通过气动手指272来驱使第一夹紧件273与第二夹紧件274水平开闭移动,实现对含孔物料201的松开或夹紧操作,结构简单合理。

31.请参阅图4、图9及图10,第一夹紧件273上形成有竖直贯穿布置的第一夹紧槽2731,第二夹紧件274上形成有竖直贯穿布置的第二夹紧槽2741,第一夹紧槽2731与第二夹紧槽2741呈相正对的布置,夹紧区271形成于第一夹紧槽2731与第二夹紧槽2741之间。使得含孔物料201更为稳定可靠的限位夹紧于第一夹紧槽2731与第二夹紧槽2741之间,防止含孔物料201意外脱离于夹紧区271。可选择的,第一夹紧槽2731及第二夹紧槽2741均呈弧面结构,以更好的与含孔物料201的侧面紧密接触配合,结构更为合理。

32.再者,第一夹紧槽2731的下端形成有第一弧形导引斜面2732,第一弧形导引斜面2732呈由上往下朝远离取料插管28的方向倾斜布置;第二夹紧槽2741的下端形成有第二弧形导引斜面2742,第二弧形导引斜面2742呈由上往下朝远离取料插管28的方向倾斜布置。通过第一弧形导引斜面2732及第二弧形导引斜面2742的导引作用,使得含孔物料201能够更为顺畅便捷的进入到夹紧区271内。

33.再者,第一夹紧槽2731的下端朝取料插管28凸伸形成有第一弧形承载台阶2733,且第一弧形导引斜面2732位于第一弧形导引斜面2732的上方;第二夹紧槽2741的下端朝取料插管28凸伸形成有第二弧形承载台阶2743,且第二弧形导引斜面2743位于第二弧形导引斜面2742的上方;第一弧形承载台阶2733正对于第二弧形承载台阶2743。通过第一弧形承载台阶2733及第二弧形承载台阶2743的承载作用,能够阻挡位于最下方的含孔物料201向下意外脱落,使得含孔物料201能够更为稳定牢靠的夹紧于夹紧区271内,结构更为合理。

34.请参阅图4及图5,在本实施例中,第一升降驱动机构包括第一直线驱动器221,第一直线驱动器221可选择为气缸,但并不以此为限,第一直线驱动器221竖直固定于基架10上,第一升降安装座21固定连接于第一直线驱动器221的驱动端,从而通过第一直线驱动器221即可驱使第一升降安装座21竖直上下移动,结构简单合理。

35.再者,在本实施例中,第二升降驱动机构包括第二直线驱动器241,第二直线驱动器241可选择为气缸,但并不以此为限,第二直线驱动器241竖直固定于第一升降安装座21上,第二升降安装座23固定连接于第二直线驱动器241的驱动端,从而通过第二直线驱动器241即可驱使第二升降安装座23竖直上下移动,结构简单合理。

36.再者,在本实施例中,第三升降驱动机构包括第三直线驱动器261,第三直线驱动器261可选择为气缸,但并不以此为限,第三直线驱动器261竖直固定于第一升降安装座21上,第三升降安装座25固定连接于第三直线驱动器261的驱动端,从而通过第三直线驱动器261即可驱使第二升降安装座23竖直上下移动,结构简单合理。

37.请参阅图3,可选择的,在本实施例中,基架10上设置有三个夹吸组合取料机构20,且三个夹吸组合取料机构20绕一圆周方向呈间隔均匀的分布于基架10上。使得三个夹吸组合取料机构20能够同步进行抓取作业,大大提高了作业效率。当然,基架10上所设置的夹吸组合取料机构20的数量并不以此为限,在其它实施例中,本领域的技术人员可以根据实际

的使用需求而灵活选择,均在本技术的保护范围内,故,在此不再一一赘述。

38.请参阅图11,本技术的抓取装置的抓取方法100`,是使用上述抓取装置100来完成逐一抓取若干个含孔物料201及一个可吸附物料202的抓取操作,其具体包括以下步骤:

39.(s001)将抓取装置100移动至取料插管28位于待抓取的含孔物料201上的贯穿孔的正上方,第三升降驱动机构驱使取料插管28向下移动至伸出于夹紧区271。

40.(s002)第一升降驱动机构驱使第一升降安装座21向下移动,直至取料插管28的下端插入穿置于上述待抓取的含孔物料201上的贯穿孔内,同时,夹紧机构27打开至张开的状态以避让上述待抓取的含孔物料201进入到夹紧区271内。

41.(s003)夹紧机构27闭合至夹紧的状态来夹紧位于夹紧区271内的上述待抓取的含孔物料201。

42.(s004)第一升降驱动机构驱使第一升降安装座21向上移动,以取走上述待抓取的含孔物料201。

43.(s005)执行上述步骤(s001)至(s004)逐一抓取下一个待抓取的含孔物料201,所抓取的物料逐一成串的套设于取料插管28上,且在后抓取的含孔物料201位于在先抓取的含孔物料201的下方,且由夹紧机构27至少夹紧位于取料插管28上最下方的含孔物料201。

44.(s006)判断成串的套设于取料插管28上的含孔物料201的数量是否达到预设数量,若否,则执行步骤(s005);若是,则执行步骤(s007)。

45.(s007)将抓取装置100移动至取料插管28位于待抓取的可吸附物料202的正上方,第三升降驱动机构驱使取料插管28向下移动至伸出于夹紧区271。

46.(s008)第一升降驱动机构驱使第一升降安装座21向下移动,直至真空导引通道281的下端抵触于待抓取的可吸附物料202的上表面。

47.(s009)连通于真空导引通道281的真空装置开启真空抽气,使得真空导引通道281的下端真空吸附住待抓取的可吸附物料202。

48.(s010)第一升降驱动机构驱使第一升降安装座21向上移动,以取走可吸附物料202。

49.(s011)夹紧机构27打开至张开状态,以脱离于取料插管28上成串穿置的所有含孔物料201,取料插管28上成串穿置的所有含孔物料201均下落至承载于可吸附物料202上。

50.(s012)第二升降驱动机构驱使第二升降安装座23带动夹紧机构27向上移动,直至夹紧区271向上移动远离于取料插管28上成串穿置的所有含孔物料201,以供外部的ccd摄像头水平拍摄检测取料插管28上成串穿置的含孔物料201的数量是否为上述的预设数量,以及检测真空导引通道281的下端是否吸附有可吸附物料202。

51.请参阅图1及图2,举例而言,在本实施例中,本技术所逐一抓取的含孔物料201可选择为:由上往下层叠组装于风扇中框300的中管内孔301内的轴承201c、环形垫片201b及卡环201a,而可吸附物料202对应选择为组装于风扇中框300的中管内孔301且位于卡环201a下方的可被真空吸附的耐磨片202a。需要说明的是,取料插管28上成串穿置的含孔物料201的预设数量可以根据实际的装配需求而灵活选择,本技术并不对此进行限定,并不以上述所举例为限,故在此不再一一举例赘述。

52.由于本技术的抓取装置100的夹吸组合取料机构20包括:第一升降安装座21、第一升降驱动机构、第二升降安装座23、第二升降驱动机构、第三升降安装座25、第三升降驱动

机构、夹紧机构27及取料插管28,第一升降安装座21竖直移动基架10上,第一升降驱动机构设于基架10上,第一升降安装座21连接于第一升降驱动机构的驱动端;第二升降安装座23竖直移动于第一升降安装座21上,第二升降驱动机构设于第一升降安装座21上,第二升降安装座23连接于第二升降驱动机构的驱动端;夹紧机构27设于第二升降安装座23上,夹紧机构27上形成有一呈水平开闭的夹紧区271;第三升降安装座25竖直移动于第一升降安装座21上,第三升降驱动机构设于第一升降安装座21上,第三升降安装座25连接于第三升降驱动机构的驱动端;取料插管28的上端竖直固定于第三升降安装座25上,取料插管28的下端呈间隙的竖直穿置于夹紧区271内,取料插管28内形成竖直贯穿布置的真空导引通道281,真空导引通道281的上端连通于外部的真空装置。则,将本技术的抓取装置100移动至取料插管28位于待抓取的含孔物料201上的贯穿孔的正上方,第三升降驱动机构驱使第三升降安装座25带动取料插管28向下移动至伸出于夹紧区271。然后,第一升降驱动机构驱使第一升降安装座21向下移动,直至取料插管28的下端插入穿置于上述待抓取的含孔物料201上的贯穿孔内,同时,夹紧机构27打开至张开的状态以避让上述待抓取的含孔物料201进入到夹紧区271内。接着,夹紧机构27闭合至夹紧的状态来夹紧位于夹紧区271内的上述待抓取的含孔物料201。然后,第一升降驱动机构驱使第一升降安装座21向上移动,以取走上述待抓取的含孔物料201。然后,再重复执行上述步骤逐一抓取下一个待抓取的含孔物料201,所抓取的物料逐一成串的套设于取料插管28上,且在后抓取的含孔物料201位于在先抓取的含孔物料201的下方,且由夹紧机构27至少夹紧位于取料插管28上最下方的含孔物料201;直至成串的套设于取料插管28上的含孔物料201的数量达到预设数量。然后,将本技术的抓取装置100移动至取料插管28位于待抓取的可吸附物料202的正上方,第三升降驱动机构驱使第三升降安装座25带动取料插管28向下移动至伸出于夹紧区271。接着,再由第一升降驱动机构驱使第一升降安装座21向下移动,直至真空导引通道281的下端抵触于待抓取的可吸附物料202的上表面,再由连通于真空导引通道281的真空装置开启真空抽气,使得真空导引通道281的下端真空吸附住待抓取的可吸附物料202。然后,第一升降驱动机构驱使第一升降安装座21向上移动,以取走可吸附物料202。接着,夹紧机构27打开至张开状态,以脱离于取料插管28上成串穿置的所有含孔物料201,取料插管28上成串穿置的所有含孔物料201均下落至承载于可吸附物料202上。然后,第二升降驱动机构驱使第二升降安装座23带动夹紧机构27向上移动,直至夹紧区271向上移动远离于取料插管28上成串穿置的所有含孔物料201,以供外部的ccd摄像头水平拍摄检测取料插管28上成串穿置的含孔物料201的数量是否为上述的预设数量,以及检测真空导引通道281的下端是否吸附有可吸附物料202,以防止意外遗漏抓取。从而实现能够一次性的将所需组装的若干个含孔物料201及一个可吸附物料202成串的抓取住,再一次性移送至所需组装的工位上,一次性即可完成,无需分多次来抓取移送,使得组装效率极大大提高,产能也大大提高,使得生产成本降低,能够更好的适应大批量的生产需求。对应地,本技术的抓取装置的抓取方法100`具有组装效率高、能够提高产能、能够降低生产成本及能够适应大批量的生产需求的优点。

53.以上结合实施例对本技术进行了描述,但本技术并不局限于以上揭示的实施例,而应当涵盖各种根据本技术的本质进行的修改、等效组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1