一种轴承滚子自动上料装置的制作方法

1.本实用新型属于滚子加工技术领域,具体涉及一种轴承滚子自动上料装置。

背景技术:

2.在自动化生产线上,滚子需要排列在传送装置上进入下一工序加工,滚子经上料器上料时,由于滚子的排列方式不定,导致滚子在料道中呈无序状态,尤其是当长度和直径相同的滚子上料时,由于长度和直径相同,上料时无法对滚子状态进行有效的区分,不便于机械手的抓取或下一道工序的加工,影响整个自动化生产过程和生产效率。

技术实现要素:

3.根据上述现有技术存在的缺陷,本实用新型的目的是提供一种轴承滚子自动上料装置,能够对不同状态的滚子进行筛选,使进入下一道工序的滚子呈现有序的状态,提高滚子加工效率。

4.为实现上述目的,本实用新型所采用的技术方案为:一种轴承滚子自动上料装置,包括传送装置以及传送装置上排列的若干滚子,所述传送装置上设置有用于检测待测滚子的检测装置和用于推送待测滚子的分选气缸,所述传送装置通过料道连接有料箱,分选气缸的伸缩端与料道入口对应设置。

5.进一步地,所述料箱内放置若干待上料的滚子,料箱内设置有将滚子送入传送装置的上料机构。

6.进一步地,所述上料机构为上料推板,所述上料推板通过滑块导轨与料箱内壁连接,上料推板下方通过液压油缸驱动进行上下往复运动,上料推板的上表面倾斜设置。

7.进一步地,所述传送装置的一侧固定有料箱,传送装置的另一侧设置有高于传送面的挡板,防止滚子越位。

8.进一步地,所述料道由入口处至出口处向下倾斜设置。

9.进一步地,所述分选气缸的伸缩端设置有用于阻挡滚子前进的分选挡板,分选挡板为“凹”字型结构,分选挡板中间的凹槽与滚子配合定位,分选挡板两侧的侧板带动滚子随分选气缸伸缩端的伸出或收缩进行运动。

10.进一步地,所述分选气缸通过气缸座固定在传送装置的一侧,气缸座上开设有用于定位滚子的v型槽。

11.进一步地,所述v型槽下方设置有用于上推滚子的上推气缸。

12.进一步地,所述传送装置为传送带。

13.进一步地,所述检测装置为图像识别传感器,图像识别传感器通过固定座进行固定。

14.本实用新型的有益效果为:该装置可对不同规格的滚子分选,保证滚子上料的有序性。

附图说明

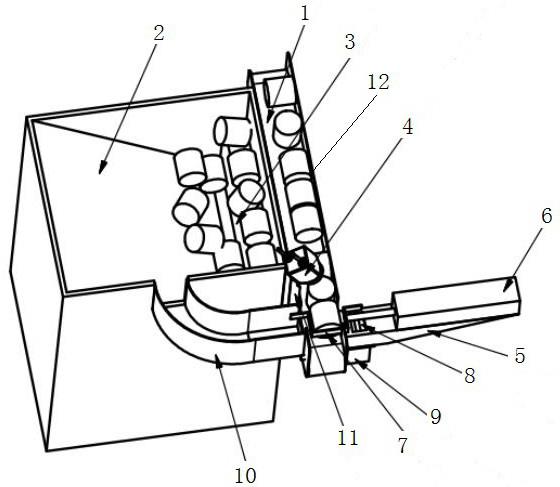

15.图1为上料装置立体图;

16.图2为图1上料装置的俯视图;

17.图3为分选挡板工作示意图;

18.图中:1、传送带, 2、料箱, 3、上料推板, 4、图像识别传感器, 5、气缸座, 6、分选气缸, 7、分选挡板, 8、v型槽, 9、上推气缸, 10、料道, 11、图像识别传感器固定座, 12、挡板, a、状态a, b、状态b, c、状态c。

具体实施方式

19.为了使本实用新型的结构和功能更加清晰,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

20.参见附图1-3,一种轴承滚子自动上料装置,包括传送带1以及传送带上排列的若干滚子,所述传送带上的分选工位处设置有用于检测待测滚子的图像识别传感器4和用于推送待测滚子的分选气缸6,图像识别传感器4通过固定座11固定在传送带的一侧。所述传送带1的分选工位处设置有料道10,所述料道10连接有料箱2,分选气缸6的伸缩端与料道入口对应设置。图像识别传感器4通过信号连接分选气缸6,控制分选气缸6伸缩端的伸出和收缩。

21.进一步地,所述料箱2内放置若干待上料的滚子,料箱内设置有将滚子送入传送装置的上料推板3,所述上料推板3通过滑块导轨与料箱2内壁连接,上料推板3下方通过液压油缸驱动进行上下往复运动,上料推板的上表面倾斜设置,倾斜方向为朝传送带方向向下设置,便于滚子滚动至传送带上。传送带1的侧面挡板与料箱2焊接,传送带表面略低于料箱边缘,料箱的滚子由上料推板3向上推,滚子滑入传送带1中,传送带两边有挡板12,共同构成传送的料道,其中焊接料箱一侧的挡板12与料箱2高度平齐,远离料箱一侧的挡板12高于传送带的传送面,防止滚子越位。

22.进一步地,所述料道10由入口处至出口处向下倾斜设置。便于状态不对的滚子滚落至料箱2内重新上料。

23.进一步地,所述分选气缸通过气缸座固定在传送装置的一侧,气缸座上开设有用于定位滚子的v型槽。v型槽下方设置有用于上推滚子的上推气缸9。

24.进一步地,所述分选气缸6的伸缩端设置有用于阻挡滚子前进的分选挡板7,分选挡板为“凹”字型结构,分选挡板中间的凹槽与滚子配合定位,分选挡板两侧的侧板带动滚子随分选气缸伸缩端的伸出或收缩进行运动。分选气缸无动作时,分选挡板7位于滚子的分选工位上,阻碍滚子前进,并使滚子进入分选挡板的凹槽中,分选气缸接收到图像识别传感器4的检测信号后,检测合格,分选气缸6收缩,分选挡板7将滚子推到v型槽,由v型槽下方的上推气缸9将滚子向上推出,供机械手抓取;检测不合格,分选气缸6伸出,分选挡板7将滚子推到料道10内,滚子滚落至料箱2重新上料。

25.本实用新型轴承滚子自动上料装置的工作原理:以车加工上料为例,将滚子倒入料箱2,由上料推板3将滚子推入传送带1中,传送带中的滚子经过图像识别传感器4,图像识别传感器4根据滚子的状态将信号传递给分选气缸6,若滚子在料道中是状态a和状态b,分选气缸6伸出,把滚子推进料道10,滚子重新回到料箱2,再由上料推板3推入传送带1中,再

经过图像识别传感器4识别;若滚子在料道中是状态c,分选气缸6收缩,滚子落入v型槽8中,上推气缸9将滚子推出,此时,机械手抓取滚子,将滚子送入数控车床卡盘进行车加工,完成一次抓取。重复以上动作完成滚子自动上料。

26.本实用新型的有益效果是:该装置可对滚子最小规格φ30x30、最大规格φ65x65范围内的分选;无须更换任何工装就可对不同规格的滚子分选;无须人工干预就可被机械手自动抓取,实现滚子上料自动化。

27.需要说明的是,本实施例所采用的图像识别传感器4为基恩士有限公司,传感器探头iv-500ma;传感器控制器iv-g10(主装置),这仅仅是为了技术方案的实施提出的其中一种传感器型号,市场上其他可用于本装置的其他图像识别传感器类型均可。另外,本实施例是在针对于长度和直径相同的滚子进行分选,通过图像识别传感器识别滚子状态,此为极限状况,在长度和直径不相同的滚子进行分选时,也可采用红外传感器,光电传感器等元件替换图像识别传感器进行分选进行工作,只要满足识别滚子状态要求即可。

28.以上列举的仅是本实用新型的最佳实施例。显然,本实用新型不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本实用新型公开的内容直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

技术特征:

1.一种轴承滚子自动上料装置,其特征在于:包括传送装置以及传送装置上排列的若干滚子,所述传送装置上设置有用于检测待测滚子的检测装置和用于推送待测滚子的分选气缸,所述传送装置通过料道连接有料箱,分选气缸的伸缩端与料道入口对应设置。2.根据权利要求1所述的一种轴承滚子自动上料装置,其特征在于:所述料箱内放置若干待上料的滚子,料箱内设置有将滚子送入传送装置的上料机构。3.根据权利要求2所述的一种轴承滚子自动上料装置,其特征在于:所述上料机构为上料推板,所述上料推板通过滑块导轨与料箱内壁连接,上料推板下方通过液压油缸驱动进行上下往复运动,上料推板的上表面倾斜设置。4.根据权利要求2或3所述的一种轴承滚子自动上料装置,其特征在于:所述传送装置的一侧固定有料箱,传送装置的另一侧设置有高于传送面的挡板。5.根据权利要求1所述的一种轴承滚子自动上料装置,其特征在于:所述分选气缸的伸缩端设置有用于阻挡滚子前进的分选挡板,分选挡板为“凹”字型结构,分选挡板中间的凹槽与滚子配合定位,分选挡板两侧的侧板带动滚子随分选气缸伸缩端的伸出或收缩进行运动。6.根据权利要求1或5所述的一种轴承滚子自动上料装置,其特征在于:所述分选气缸通过气缸座固定在传送装置的一侧,气缸座上开设有用于定位滚子的v型槽。7.根据权利要求6所述的一种轴承滚子自动上料装置,其特征在于:所述v型槽下方设置有用于上推滚子的上推气缸。8.根据权利要求1所述的一种轴承滚子自动上料装置,其特征在于:所述传送装置为传送带。9.根据权利要求1所述的一种轴承滚子自动上料装置,其特征在于:所述检测装置为图像识别传感器,图像识别传感器通过固定座进行固定。

技术总结

本实用新型属于滚子加工技术领域,具体涉及一种轴承滚子自动上料装置,包括传送装置以及传送装置上排列的若干滚子,所述传送装置上设置有用于检测待测滚子的检测装置和用于推送待测滚子的分选气缸,所述传送装置通过料道连接有料箱,分选气缸的伸缩端与料道入口对应设置。该装置可对不同规格的滚子分选,保证滚子上料的有序性。子上料的有序性。子上料的有序性。

技术研发人员:伍正军 黎军仕 赵霞 王洪利 韩美玲 臧平 张连海 郝旭 刘学 吴欢 伊兴洋 程娇娇

受保护的技术使用者:瓦房店轴承集团国家轴承工程技术研究中心有限公司

技术研发日:2021.06.29

技术公布日:2022/7/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1