一种玻璃振子编带设备的制作方法

1.本实用新型属于机械辅助理料设备技术领域,具体涉及一种玻璃振子编带设备。

背景技术:

2.在现在日常的产品生产包装中,根据包装要求,常常需要将一些小的物料整理后包装,常见的一些理料包装方式有人工理料机械辅助包装和一些半自动包设备,人工理料包装常使用在一些尺寸适当大小的产品上,然而对于玻璃振子这种小的产品人工理料不仅难度大、效率低,而且出错概率高,并不利于对玻璃振子的理料包装。

技术实现要素:

3.本实用新型的目的在于提供一种玻璃振子编带设备投入使用,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种玻璃振子编带设备,包括底座以及固定设置于底座上的编带机本体,所述底座上固定设置有自动放料机构,所述底座上固定设置有位于自动放料机构下方的振动料台,所述底座上固定设置有位于振动料台上方的取料机构,所述编带机本体上开设有位于取料机构下方的编带槽;

5.所述取料机构包括固定设置于底座上的支座、固定设置于支座上的第一电机、转动设置于第一电机上的主动轮、通过皮带传动设置于主动轮上的从动轮、两个分别固定设置于主动轮与从动轮上的传动杆、固定设置于传动杆上的t形架以及固定设置于t形架上的吸盘。

6.优选的,所述自动放料机构包括固定设置于底座上的固定夹、固定设置于固定夹上方的第二电机、转动设置于第二电机上的储存料仓以及开设于储存料仓侧壁的出料口,所述出料口位于振动料台的上方。

7.优选的,所述振动料台包括固定设置于底座上的振动盘以及固定设置于振动盘出料端的出料轨道。

8.优选的,所述出料轨道上安装有位置传感器,所述位置传感器的输出端分别与振动盘和第一电机电性连接。

9.优选的,所述出料轨道倾斜设置,所述出料轨道远离振动料台较远的一端位置较低。

10.本实用新型的技术效果和优点:

11.1、通过自动放料机构、振动料台以及取料机构的相互配合,使吸盘将轨道上排列的玻璃振子有序放入编带槽中,编带机本体在一定的速度下缓慢移动,从而使该装置达到有序理料、放料、包装于一体的功能,整体操作简单方便,解决了人工理料难度大、效率低的问题,同时也有效的减少了理料出错率高的问题,从而使该装置在提高工作效率的同时,进一步提高了编带的合格率,进而避免了不必要的成本浪费。

12.2、通过第二电机带动储存料仓进行转动,当出料口转动至储存料仓的最低处时,

玻璃振子在重力作用下掉落至出料口下方的振动料台中,当需要控制玻璃振子进入振动料台的数量时,使用者调节第二电机的旋转速度以及下料口的停顿时间来控制玻璃振子的落料速度,该装置不仅减少了人工手动连续上料的麻烦,而且能够根据使用者的需要控制玻璃振子进入振动料台的数量,进而保证理料、包装工作的顺利进行。

附图说明

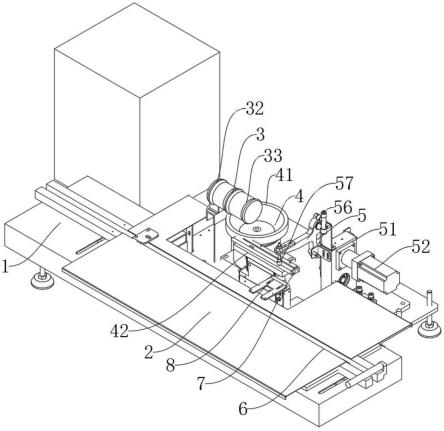

13.图1为本实用新型的结构示意图;

14.图2为本实用新型的正视图;

15.图3为本实用新型自动放料机构的正视图;

16.图4为本实用新型振动料台的结构示意图;

17.图5为本实用新型取料机构的结构示意图。

18.图中:

19.1、底座;2、编带机本体;

20.3、自动放料机构;31、固定夹;32、第二电机;33、储存料仓; 34、出料口;

21.4、振动料台;41、振动盘;42、出料轨道;

22.5、取料机构;51、支座;52、第一电机;53、主动轮;54、从动轮;55、传动杆;56、t形架;57、吸盘;

23.6、编带槽;7、位置传感器;8、刮料板。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.本实用新型提供了如图1-5所示的一种玻璃振子编带设备,包括底座1以及固定设置于底座1上的编带机本体2,所述底座1上固定设置有自动放料机构3,所述底座1上固定设置有位于自动放料机构3下方的振动料台4,所述底座1上固定设置有位于振动料台4 上方的取料机构5,所述编带机本体2上开设有位于取料机构5下方的编带槽6;

26.所述取料机构5包括固定设置于底座1上的支座51、固定设置于支座51上的第一电机52、转动设置于第一电机52上的主动轮53、通过皮带传动设置于主动轮53上的从动轮54、两个分别固定设置于主动轮53与从动轮54上的传动杆55、固定设置于传动杆55上的t 形架56以及固定设置于t形架56上的吸盘57。

27.工作时,首先将待整理的玻璃振子放入到自动放料机构3中,然后启动自动放料机构3,在单位时间范围内自动放料机构3将玻璃振子有规律的放入到振动料台4中,然后启动振动料台4,使振动料台4中的玻璃振子有序的排列在振动料台4上,之后启动第一电机 52,第一电机52以可调的固有频率带动主动轮53进行转动,主动轮53通过皮带动从动轮54进行转动,同时,两个传动杆55分别跟随主动轮53和从动轮54转动,传动杆55通过t形架56带动吸盘 57将玻璃振子有序放入编带槽6中,编带机本体2在一定的速度下缓慢移动,从而使该装置达到有序理料、放料、包装于一体的功能,整体操作简单方便,解决了人工理料难度大、

效率低的问题,同时也有效的减少了理料出错率高的问题,从而使该装置在提高工作效率的同时,进一步提高了编带的合格率,进而避免了不必要的成本浪费。

28.所述自动放料机构3包括固定设置于底座1上的固定夹31、固定设置于固定夹31上方的第二电机32、转动设置于第二电机32上的储存料仓33以及开设于储存料仓33侧壁的出料口34,所述出料口34位于振动料台4的上方,使用时,将待处理的玻璃振子放入储存料仓33中,之后启动第二电机32,第二电机32带动储存料仓33 进行转动,出料口34跟随储存料仓33进行转动,当出料口34转动至储存料仓33的最低处时,玻璃振子在重力作用下掉落至出料口34 下方的振动料台4中,当需要控制玻璃振子进入振动料台4的数量时,使用者调节第二电机32的旋转速度以及出料口4的停顿时间来控制玻璃振子的落料速度,该装置不仅减少了人工手动连续上料的麻烦,而且能够根据使用者的需要控制玻璃振子的落料速度,从而有效的控制玻璃振子进入振动料台4的数量,进而保证后续工作的顺利进行。

29.所述振动料台4包括固定设置于底座1上的振动盘41以及固定设置于振动盘41出料端的出料轨道42,当玻璃振子落入振动盘41 时,启动振动盘41,使玻璃振子有序的排列在出料轨道42上,进而保证吸盘57有序的从出料轨道42上取料,使后续的工作顺利的进行。

30.所述出料轨道42上安装有位置传感器7,所述位置传感器7的输出端分别与振动盘41和第一电机52电性连接,当出料轨道42上的玻璃振子积累到一定数量的时候,位置传感器7发出信号,同时第一电机52开始启动,使吸盘57有序的在出料轨道42上取料并均匀的放入编带槽6中,减少出错的概率,当出料轨道42上的玻璃振子数量较多时,振动盘41暂时停止上料,当数量正常时,振动盘41 恢复上料,从而无需人工手动控制第一电机52与振动盘41的工作状态,使该装置更加的自动化,工作更加的方便简单,省心省力。

31.所述出料轨道42倾斜设置,所述出料轨道42远离振动料台4 较远的一端位置较低,根据出料轨道42的倾斜设置,玻璃振子在重力的作用下顺利地滑落至出料轨道42的较低端,从而保证吸盘57 顺利在出料轨道42上取料,减少出错率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1