刀片托盘自动校正上料装置的制作方法

1.本实用新型涉及刀片托盘自动校正上料装置。

背景技术:

2.合金车刀片经过数控研磨机加工时是通过同步带将放置刀片的托盘输送至上料工位,而后在由工作人员将装有刀片的托盘人工下料,而每台磨床只配有一名工人,该工人要兼顾上料、磨砺监控和下料等工作,不仅劳动强度高,而且也容易出现撞盘现象。

技术实现要素:

3.本实用新型要解决的技术问题是提供刀片托盘自动校正上料装置,能够自动对刀片托盘进行码垛叠盘,让刀片托盘自动上料,降低了工人劳动强度的同时,减少托盘撞盘现象。

4.为了解决上述问题,本实用新型要解决的技术方案为:

5.刀片托盘自动校正上料装置,包括同步带输送机,所述同步带输送机包括机架和两条同步带,在机架上设有导槽、托盘装置、夹盘装置、拦盘机构和控制系统;

6.导槽:包括固定连接有多根角杆,由多根角杆在机架上围合成一个用于放置刀片托盘的通道;

7.托盘装置:包括固定安装在导槽下方机架上的第一气缸,第一气缸活塞杆与托板固定连接,在第一气缸上安装有第一磁性开关和第二磁性开关;

8.夹盘装置:包括固定连接在同步带两侧机架上的多个框架,在框架内安装有第二气缸,第二气缸活塞杆与夹板固定连接;

9.拦盘机构:包括安装在托盘装置一侧机架上的第三气缸,第三气缸活塞杆上安装拦板,第三气缸驱动拦板从同步带下方移动到同步带上方;

10.控制系统:包括控制器,第一磁性开关和第二磁性开关连接控制器输入端,用于控制第一气缸、第二气缸和第三气缸的电磁阀连接控制器输出端。

11.在导槽与拦盘机构之间设有校盘装置,所述校盘装置包括开设在机架上的多个缺口,在缺口内安装有第四气缸和光电开关,第四气缸活塞杆与顶板固定连接,光电开关连接控制器输入端,用于控制第四气缸的电磁阀连接控制器输出端。

12.托板上固定连接有多根导杆,在机架上装配多个导套,各根导杆装配在各导套内。

13.本实用新型的有益效果是:在将装有刀片的托盘装入到导槽中后,由夹盘装置对最下方刀片托盘进行夹紧,而后托盘装置将最下方托盘放置到同步带上,由同步带将托盘输送到指定位置,并由拦盘机构和校盘装置对托盘进行拦截校正,让数控研磨机夹爪能够准确抓取托盘至刀片研磨工位,实现刀片托盘的自动上料,降低工人劳动强度,减少托盘撞盘现象。

附图说明

14.下面结合附图对本实用新型做进一步的说明:

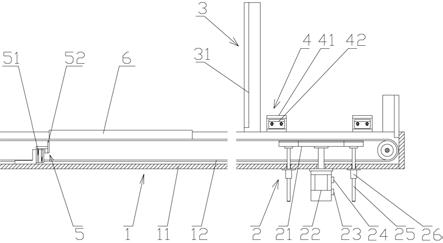

15.图1为本实用新型的主视剖面结构示意图,

16.图2为本实用新型的俯视结构示意图,

17.图3为本实用新型的气控原理图,

18.图4为本实用新型各电气件的连接关系示意图,

19.图5为本实用新型在实施时的剖面结构示意图。

20.图中:输送机1、机架11、同步带12、托盘装置2、托板21、第一气缸22、第二磁性开关23、第一磁性开关24、导杆25、导套26、导槽3、角杆31、夹盘装置4、框架41、第二气缸42、拦盘机构5、第三气缸51、拦板52、校盘装置7、光电开关71、第四气缸72。

具体实施方式

21.如图1到4所示,刀片托盘自动校正上料装置,包括同步带输送机1,所述同步带12输送机1包括机架11和两条同步带12,在机架11上设有导槽3、托盘装置2、夹盘装置4、拦盘机构5和控制系统;

22.导槽3:包括固定连接有四根截面为“l”形角杆31,由四根角杆31在机架11上围合成一个用于放置刀片托盘的通道,当将堆叠的刀片放入到导槽3中时,托盘四角位于四根角杆31内;

23.托盘装置2:包括固定安装在导槽3下方机架11上的第一气缸22,第一气缸22活塞杆与托板21固定连接,托板21位于两条同步带12之间,位于导槽3正下方,在第一气缸22上安装有第一磁性开关24和第二磁性开关23;

24.夹盘装置4:包括固定连接在同步带12两侧机架11上的四个框架41,在框架41内安装有第二气缸42,第二气缸42活塞杆与夹板固定连接;

25.拦盘机构5:包括安装在托盘装置2一侧机架11上的第三气缸51,第三气缸51活塞杆上安装拦板52,第三气缸51驱动拦板52从同步带12下方移动到同步带12上方;

26.控制系统:包括plc控制器,第一磁性开关24和第二磁性开关23连接控制器输入端,用于控制第一气缸22、第二气缸42和第三气缸51的电磁阀连接控制器输出端。

27.本实用新型的工作过程为:

28.第一步:工作人员将堆叠在一起的刀片托盘放置到导槽3内,同时第一气缸22活塞杆伸长,以驱动托板21托举刀片托盘,此时第一气缸22触发第一磁性开关24。

29.第二步:第一气缸22活塞杆下行至触发第二磁性开关23,在控制器接收到第二磁性开关23被触发信号后,控制器控制两个第二气缸42活塞杆伸长,对倒数第二个托盘进行夹紧,接着第一气缸22下行至下限位置,倒数第一个托盘被放置到两条同步带12上,同时第三气缸51驱动拦板52上行到同步带12上方,由同步带12将刀片托盘进行拦截,使刀片托盘处于上料工位。

30.第四步:控制器再次控制第一气缸22活塞杆伸长至触发第一磁性开关24开关,按照上述第二步方法,将托盘放置到同步带12上,由同步带12将托盘输送到上料工位,反复循环。

31.在导槽3与拦盘机构之间设有校盘装置7,所述校盘装置7包括开设在机架11上的

多个缺口,在缺口内安装有第四气缸72和光电开关71,第四气缸72活塞杆与顶板固定连接,光电开关71连接控制器输入端,用于控制第四气缸72的电磁阀连接控制器输出端。当刀片托盘移动到上料工位时,先触发光电开关71,控制器接收到信号后,控制两个第四气缸72活塞杆伸长,将上料工位上的托盘顶靠到机架11上,以对刀片托盘进行定位校正,使上料机械手能够准确抓取托盘。

32.托板21上固定连接有多根导杆25,在机架11上装配多个导套26,各根导杆25装配在各导套26内。提高托板21上行或下行的稳定性。

技术特征:

1.刀片托盘自动校正上料装置,包括同步带输送机(1),所述同步带(12)输送机(1)包括机架(11)和两条同步带(12),其特征在于:在机架(11)上设有导槽(3)、托盘装置(2)、夹盘装置(4)、拦盘机构(5)和控制系统;导槽(3):包括固定连接有多根角杆(31),由多根角杆(31)在机架(11)上围合成一个用于放置刀片托盘的通道;托盘装置(2):包括固定安装在导槽(3)下方机架(11)上的第一气缸(22),第一气缸(22)活塞杆与设置在两条同步带(12)之间的托板(21)固定连接,在第一气缸(22)上安装有第一磁性开关(24)和第二磁性开关(23);夹盘装置(4):包括固定连接在同步带(12)两侧机架(11)上的多个框架(41),在框架(41)内安装有第二气缸(42),第二气缸(42)活塞杆与夹板固定连接;拦盘机构(5):包括安装在托盘装置(2)一侧机架(11)上的第三气缸(51),第三气缸(51)活塞杆上安装拦板(52),第三气缸(51)驱动拦板(52)从同步带(12)下方移动到同步带(12)上方;控制系统:包括控制器,第一磁性开关(24)开关和第二磁性开关(23)连接控制器输入端,用于控制第一气缸(22)、第二气缸(42)和第三气缸(51)的电磁阀连接控制器输出端。2.根据权利要求1所述的刀片托盘自动校正上料装置,其特征在于:在导槽(3)与拦盘机构之间设有校盘装置(7),所述校盘装置(7)包括开设在机架(11)上的多个缺口,在缺口内安装有第四气缸(72)和光电开关(71),第四气缸(72)活塞杆与顶板固定连接,光电开关(71)连接控制器输入端,用于控制第四气缸(72)的电磁阀连接控制器输出端。3.根据权利要求1所述刀片托盘自动校正上料装置,其特征在于:托板(21)上固定连接有多根导杆(25),在机架(11)上装配多个导套(26),各根导杆(25)装配在各导套(26)内。

技术总结

刀片托盘自动校正上料装置,包括同步带输送机,所述同步带输送机包括机架和两条同步带,在机架上设有导槽、托盘装置、夹盘装置、拦盘机构和控制系统;导槽:包括固定连接有多根角杆,由多根角杆在机架上围合成一个用于放置刀片托盘的通道;托盘装置:包括固定安装在导槽下方机架上的第一气缸,第一气缸活塞杆与托板固定连接,在第一气缸上安装有第一磁性开关和第二磁性开关;夹盘装置:包括固定连接在同步带两侧机架上的多个框架,在框架内安装有第二气缸,第二气缸活塞杆与夹板固定连接。本实用新型能够自动对刀片托盘进行码垛叠盘,让刀片托盘自动上料,降低了工人劳动强度的同时,减少托盘撞盘现象。减少托盘撞盘现象。减少托盘撞盘现象。

技术研发人员:郑青焕

受保护的技术使用者:湖北远蓝机器有限公司

技术研发日:2021.07.07

技术公布日:2021/12/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1