一种重型双向密封式带式输送机

1.本发明属于机械设备技术领域,涉及应用于输送系统中两端卸料的一种重型双向密封式带式输送机。

背景技术:

2.目前,在输送物料过程中,很多情况都需要两端卸料,尤其在钢厂,电厂等运煤系统中,更是广泛应用。随着科技的发展,运量也越来越大,两端卸料的带式输送机应用的也越来越多,但是传统的带式输送机存在很多问题,如运输过程中撒料问题,下料口防尘问题,由于两端卸料,漏斗的防尘设计问题,抛料轨迹变化问题,拉紧段密封问题,随着运量的不断增加,输送机整体强度是否能够保证安全问题,同时可逆带式输送机由于距离很短,工作过程中胶带的跑偏问题也是很严重,以上这些问题都是对传统的带式输送机的重大冲击。现有的技术已经满足不了科技发展的需要,因此研制开发一种既能够环保防尘,又能够两端卸料,防止皮带跑偏,物料下落位置可调整,同时强度满足要求,成本又低的一种重型双向密封式带式输送机一直是急待解决的新课题。

技术实现要素:

3.本实用新型的目的在于提供一种重型双向密封式带式输送机,该实用新型具有两端卸料功能,过渡位置高度防尘功能,拉紧段密封完全,抛料位置随着滚筒位置移动而相应调整,同时满足大运量高强度的设计结构,解决了短距离带式输送机胶带易跑偏的问题。

4.本实用新型是这样实现的:一种重型双向密封式带式输送机,主动车轮装置1、从动车轮组2、v带3、头部密封漏斗4、传动滚筒装置5、限位装置6、密封导料装置7、可调整托辊组8、下托辊组9、重型支架10、跑偏开关11、尾部可调漏斗12、尾部滚筒13,滑移式螺旋拉紧装置14,轨道15。主动车轮装置1与重型支架10利用螺纹连接在一起,从动车轮组2与重型支架10利用螺栓连接在一起,并放在轨道14上。主动车轮装置1和从动车轮组2利用v带3传动连接,传递动力。头部密封漏斗4、传动滚筒装置5和限位装置6与重型支架10利用螺栓连接在一起,密封导料装置7、可调整托辊组8、下托辊组9、跑偏开关11与重型支架10利用螺栓连接在一起,尾部可调漏斗12、尾部滚筒13,滑移式螺旋拉紧装置13三个部件组合之后,安装到重型支架10上,将组装后的结构,放置到轨道15上。

5.所述的装置工作原理是,一种重型双向密封式带式输送机利用主动车轮装置提供动力,利用v带来带动从动车轮组运动,从而实现整机的移动;当重型密封式可逆带式输送机移动到卸料位置后,利用限位装置发出信号给整机的plc控制系统,控制系统向主动车轮装置发出停机信号,重型密封式可逆带式输送机停止运动;此时,传动滚筒装置提供动力驱动整机运送物料;运送物料过程中跑偏开关检测胶带是否跑偏,如果跑偏,跑偏开关向plc控制的中控室发出信号,plc会发出指令,将调整的信号传递给可调整托辊组和尾部拉紧滚筒,可调整托辊组调整角度,同时调整尾部拉紧滚筒两侧螺栓,防止跑偏。

6.所述的装置结构特点是,一种重型双向密封式带式输送机其结构特点是,各个部

件之间采用螺栓连接,安装拆卸运输方便;所设计的可调整托辊组利用螺栓连接到重型支架上,由于该装置长度很短,跑偏现象严重,同时需要频繁移动,因此在设计托辊组时,利用可调整槽角和运行倾角的可调整托辊组,托辊组槽角可调整范围在5

°

~45

°

之间,托辊组支架下部采用柔性铰接连接的形式,自动调整皮带跑偏。设置了跑偏开关,并与plc中控室连接,接受信号之后,向可调整托辊组和尾部滚筒发出动作信号,可调整托辊组开始动作,调整角度,阻挡胶带向一侧跑偏,同时尾部滚筒开始动作调整滚筒,杜绝了拉紧处皮带跑偏的问题。由于该装置两侧卸料,尾部拉紧过程中尾部滚筒位置出现变化,因此尾部可调漏斗的结构设计考虑了位置变化情况,将尾部可调漏斗的挡板设计成前后可调形式,同时考虑卸料密封情况,将所有开口部位设计密封橡胶帘,尾部可调漏斗后背设计成凹字形,方便调整下料位置。头部密封漏斗的结构除满足密封条件外,与导料密封装置无缝对接,利用螺栓连接到一起,同时中间增加密封垫,导料密封装置底部设计成可调整角度的密封橡胶形式,随着可调托辊组的角度进行调整,实现全方位密封。由于运量大,在对整体结构的设计既要考虑强度还要考虑成本,本装置的重型支架立面结构和平面结构都采用米字型结构,该结构既能保证强度又能节约材料。

7.本实用新型的要点在于它的结构及工作原理。其结构特点是,一种重型双向密封式带式输送机其结构特点是,各个部件之间采用螺栓连接,安装拆卸运输方便;所设计的可调整托辊组利用螺栓连接到重型支架上,由于该装置长度很短,跑偏现象严重,同时需要频繁移动,因此在设计托辊组时,利用可调整槽角和运行倾角的可调整托辊组,托辊组槽角可调整范围在5

°

~45

°

之间,托辊组支架下部采用柔性铰接连接的形式,自动调整皮带跑偏。设置了跑偏开关,并与plc中控室连接,接受信号之后,向可调整托辊组和尾部滚筒发出动作信号,可调整托辊组开始动作,调整角度,阻挡胶带向一侧跑偏,同时尾部滚筒开始动作调整滚筒,杜绝了拉紧处皮带跑偏的问题。由于该装置两侧卸料,尾部拉紧过程中尾部滚筒位置出现变化,因此尾部可调漏斗的结构设计考虑了位置变化情况,将尾部可调漏斗的挡板设计成前后可调形式,同时考虑卸料密封情况,将所有开口部位设计密封橡胶帘,尾部可调漏斗后背设计成凹字形,方便调整下料位置。头部密封漏斗的结构除满足密封条件外,与导料密封装置无缝对接,利用螺栓连接到一起,同时中间增加密封垫,导料密封装置底部设计成可调整角度的密封橡胶形式,随着可调托辊组的角度进行调整,实现全方位密封。由于运量大,在对整体结构的设计既要考虑强度还要考虑成本,本装置的重型支架立面结构和平面结构都采用米字型结构,该结构既能保证强度又能节约材料。

8.本实用新型的效果和益处是,提供一种经济实用,结构紧凑、安全可靠的一种重型双向密封式带式输送机,该实用新型具有两端卸料功能,过渡位置高度防尘功能,拉紧段密封完全,抛料位置随着滚筒位置移动而相应调整,同时满足大运量高强度的设计结构,解决了短距离带式输送机胶带易跑偏的问题。将广泛地应用于电力、港口、冶金、矿山技术领域中。

附图说明

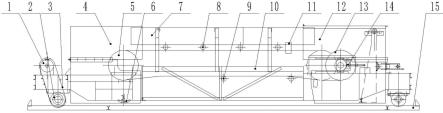

9.图1是一种重型双向密封式带式输送机结构示意图。

10.图中:主动车轮装置1、从动车轮组2、v带3、头部密封漏斗4、传动滚筒装置5、限位装置6、密封导料装置7、可调整托辊组8、下托辊组9、重型支架10、跑偏开关11、尾部可调漏

斗12、尾部滚筒13,滑移式螺旋拉紧装置14,轨道15。

11.图2是图1一种重型双向密封式带式输送机的结构示意图的剖示图。

具体实施方式

12.以下结合技术方案和附图详细叙述本实用新型的具体实施方式。

13.参照附图,一种重型双向密封式带式输送机,主动车轮装置1、从动车轮组2、v带3、头部密封漏斗4、传动滚筒装置5、限位装置6、密封导料装置7、可调整托辊组8、下托辊组9、重型支架10、跑偏开关11、尾部可调漏斗12、尾部滚筒13,滑移式螺旋拉紧装置14,轨道15。主动车轮装置1与重型支架10利用螺纹连接在一起,从动车轮组2与重型支架10利用螺栓连接在一起,并放在轨道14上。主动车轮装置1和从动车轮组2利用v带3传动连接,传递动力。头部密封漏斗4、传动滚筒装置5和限位装置6与重型支架10利用螺栓连接在一起,密封导料装置7、可调整托辊组8、下托辊组9、跑偏开关11与重型支架10利用螺栓连接在一起,尾部可调漏斗12、尾部滚筒13,滑移式螺旋拉紧装置13三个部件组合之后,安装到重型支架10上,将组装后的结构,放置到轨道15上。

14.所述的装置结构特点是,一种重型双向密封式带式输送机其结构特点是,各个部件之间采用螺栓连接,安装拆卸运输方便;所设计的可调整托辊组利用螺栓连接到重型支架上,由于该装置长度很短,跑偏现象严重,同时需要频繁移动,因此在设计托辊组时,利用可调整槽角和运行倾角的可调整托辊组,托辊组槽角可调整范围在5

°

~45

°

之间,托辊组支架下部采用柔性铰接连接的形式,自动调整皮带跑偏。设置了跑偏开关,并与plc中控室连接,接受信号之后,向可调整托辊组和尾部滚筒发出动作信号,可调整托辊组开始动作,调整角度,阻挡胶带向一侧跑偏,同时尾部滚筒开始动作调整滚筒,杜绝了拉紧处皮带跑偏的问题。由于该装置两侧卸料,尾部拉紧过程中尾部滚筒位置出现变化,因此尾部可调漏斗的结构设计考虑了位置变化情况,将尾部可调漏斗的挡板设计成前后可调形式,同时考虑卸料密封情况,将所有开口部位设计密封橡胶帘,尾部可调漏斗后背设计成凹字形,方便调整下料位置。头部密封漏斗的结构除满足密封条件外,与导料密封装置无缝对接,利用螺栓连接到一起,同时中间增加密封垫,导料密封装置底部设计成可调整角度的密封橡胶形式,随着可调托辊组的角度进行调整,实现全方位密封。由于运量大,在对整体结构的设计既要考虑强度还要考虑成本,本装置的重型支架立面结构和平面结构都采用米字型结构,该结构既能保证强度又能节约材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1