一种用于铝材生产的落料装置的制作方法

1.本实用新型涉及铝材生产用辅助装置技术领域,尤其涉及一种用于铝材生产的落料装置。

背景技术:

2.现有技术中,一般未进行毛刺处理的铝带会在其侧边残留毛刺,以致后期将该铝带应用于实际产品中使用时,会影响产品的正常工作性能甚至带来安全隐患(例如应用铝带的干式变压器,其应用的铝带若存在毛刺,则容易刺破干式变压器中的绝缘膜),因此,为确保铝带出厂质量,在出厂前往往对其采用边部处理机进行边部处理,其中,成品落料工序即是边部处理机中的生产环节之一,但是,现有落料装置仅能实现一定外径规格范围内铝卷材的落料操作,若要进一步扩大边部处理机能够适用于加工的铝卷材的外径规格范围,则需要再专门配购相应规格的落料装置,对于中小型企业而言,将使得生产成本增加,故为解决现有技术中存在的问题,满足实际生产需求,我司对现有落料装置进行了改进研发。

技术实现要素:

3.本实用新型的主要目的在于解决现有技术中存在的问题,提供一种结构简单,拆装及维护更换方便,成本较低,且能够适用于多种规格待落料铝卷材的落料操作的用于铝材生产的落料装置。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种用于铝材生产的落料装置,其中所述用于铝材生产的落料装置包括输送带、固定于输送带上的治具、设置于治具上的下料托架、以及放置于下料托架上用于举起待落料铝卷材的下料托盘;

5.所述下料托架包括横向限位于治具中的底座、以及纵向相邻设置于底座上的至少两组托架主体,所述托架主体上放置下料托盘;

6.所述托架主体包括固定于底座上且搭放于治具上的基块、位于基块上的加垫层、以及设置于加垫层上用于放置下料托盘的安装座,调整加垫层的高度以改变安装座上下料托盘至输送带的高度,来匹配相应外径规格铝卷材的举起,由治具、下料托架和下料托盘三者相配合构成落料装置,在长时间使用受损时,仅需更换受损之处,其他部分则可继续使用,确保了该落料装置的使用寿命,节约了成本,同时,因下料托架采用底座和托架主体形成,而托架主体又被划分为基块、加垫层和安装座,化整为零的设计构思,使得该装置被拆分为若干块,有利于后期的拆装及维护更换,另外,对加垫层高度的调节,也进一步提高了该落料装置的适用性。

7.进一步地,至少两组销钉分别由上至下依次穿过所述安装座、加垫层和基块以锁定三者,销钉既实现了安装座、加垫层和基块间的可拆卸式连接,拆装方便,又保证了前述三者间的可靠组装,简单实用,可操作性强。

8.进一步地,所述托架主体于底座上布设三组,三组托架主体的设置,确保了对下料托盘的稳定可靠支撑。

9.进一步地,三组所述托架主体中的加垫层间和安装座间,分别通过至少两组螺纹杆依次贯通衔接,且所述螺纹杆由锁母锁紧于加垫层或者安装座上,通过螺纹杆串接三组加垫层或三组安装座的结构设计,既将三组托架主体衔接为一个整体,又确保了由三组托架主体能够构成对下料托盘的稳定支撑结构。

10.进一步地,所述螺纹杆穿出加垫层或者安装座的部分上还套设轴套,由轴套降低外界环境对螺纹杆造成的侵蚀影响,保证螺纹杆的工作性能,同时,也可有效避免螺纹杆的螺纹面对铝卷材表面的划损,确保经边部处理后铝卷材成品的出厂质量。

11.进一步地,所述加垫层设置为加高垫块。

12.进一步地,所述加高垫块包括基体、以及开设于基体上表面的衔接槽,所述基体下表面与基块上表面相接触,所述衔接槽的结构与安装座底部的结构相配合。

13.进一步地,所述加垫层由至少两组加高垫块沿高度方向依次堆叠构成,改变构成加垫层的加高垫块的堆叠数量,以调节加垫层高度的方式,简单实用,可操作性强,且成本较低。

14.进一步地,所述加高垫块包括基体、开设于基体上表面的衔接槽、以及相对应衔接槽位于基体底部的凸棱,所述衔接槽的结构与安装座底部的结构相配合,所述凸棱与基块上表面相接触。

15.进一步地,所述安装座上表面开设卡槽,所述卡槽的结构与下料托盘底部的结构相配合,下料托盘卡置于安装座上的连接方式,进一步确保了下料托架对下料托盘的可靠支撑。

16.进一步地,所述治具包括相对应固定于输送带上的两组内挡块、以及设置于两组内挡块外侧的外挡块,两组所述内挡块之间横向限位底座,且其上表面搭放基块,所述外挡块之间横向限位基块。

17.进一步地,所述下料托盘包括用于与安装座卡设连接的插板、固定于插板上的盘体、以及相对应设置于盘体上的两组承托块,两组所述承托块上表面之间形成用于举起待落料铝卷材的v型台面,v型台面与待落料铝卷材间线性接触,既实现了对其的可靠承接,又可降低摩擦因素对铝卷材表面的划损。

18.进一步地,所述盘体上均布开设多组用于排出待落料铝卷材上粘附的加工废渣的落渣孔,落渣孔的开设,进一步优化了盘体结构。

19.本实用新型具有的优点和积极效果是:

20.(1)由治具、下料托架和下料托盘三者相配合构成落料装置,在长时间使用受损时,仅需更换受损之处,其他部分则可继续使用,确保了该落料装置的使用寿命,节约了成本,同时,因下料托架采用底座和托架主体形成,而托架主体又被划分为基块、加垫层和安装座,化整为零的设计构思,使得该装置被拆分为若干块,有利于后期的拆装及维护更换,另外,对加垫层高度的调节,也进一步提高了该落料装置的适用性。

21.(2)销钉既实现了安装座、加垫层和基块间的可拆卸式连接,拆装方便,又保证了前述三者间的可靠组装,简单实用,可操作性强。

22.(3)通过螺纹杆串接三组加垫层或三组安装座的结构设计,既将三组托架主体衔接为一个整体,又确保了由三组托架主体能够构成对下料托盘的稳定支撑结构。

附图说明

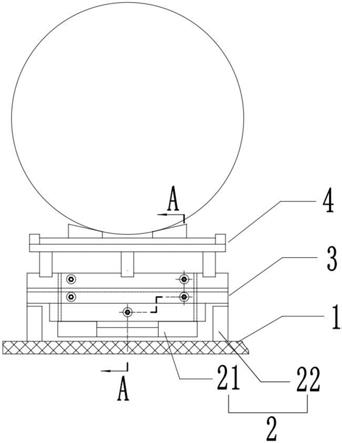

23.图1是本实用新型的一种结构示意图(图中下料托盘上放置了待落料铝卷材)。

24.图2是图1中下料托架和下料托盘部分沿a-a方向的剖视结构示意图。

25.图3是本实用新型中下料托架部分的结构示意图。

26.图4是图3沿b-b方向的剖视结构示意图。

27.图5是图4的俯视结构示意图。

28.图6是本实用新型中下料托盘部分的结构示意图。

29.图7是本实用新型实施例三中加高垫块部分的结构示意图。

30.图8是图7的侧视结构示意图。

31.图9是图7的俯视结构示意图。

32.图中:输送带1,治具2,内挡块21,外挡块22,下料托架3,底座31,托架主体32,基块321,加垫层322,基体3221,衔接槽3222,凸棱3223,安装座323,卡槽3231,销钉324,螺纹杆325,锁母326,轴套327,下料托盘4,插板41,盘体42,落渣孔421,承托块43,v型台面44。

具体实施方式

33.为了更好的理解本实用新型,下面结合具体实施例和附图对本实用新型进行进一步的描述。

34.实施例一

35.如图1所示,一种用于铝材生产的落料装置,包括输送带1、固定于输送带1上的治具2、设置于治具2上的下料托架3、以及放置于下料托架3上用于举起待落料铝卷材的下料托盘4;

36.如图3-图5所示,下料托架3包括横向限位于治具2中的底座31、以及纵向相邻设置于底座31上的至少两组托架主体32,托架主体32上放置下料托盘4;

37.托架主体32包括固定于底座31上且搭放于治具2上的基块321、位于基块321上的加垫层322、以及设置于加垫层322上用于放置下料托盘4的安装座323,调整加垫层322的高度以改变安装座323上下料托盘4至输送带1的高度,来匹配相应外径规格铝卷材的举起。

38.具体地,因铝卷材经加工处理完后,为保证生产连续性,需再将成品转运落料至相应成品收集台,以方便后序处理,而在我司所使用的边部处理机中,下料托盘4至输送带1越高,其所能举起的铝卷材的外径规格就越小(现有技术),故为降低生产成本,不再针对相应外径规格的铝卷材匹配外购相应的边部处理机,也能实现满足相应外径规格铝卷材于生产线中的落料操作,我司通过改变下料托盘4至输送带1的高度来实现相应规格铝卷材的批量生产。

39.进一步地,至少两组销钉324分别由上至下依次穿过安装座323、加垫层322和基块321以锁定三者。

40.具体地,销钉324沿安装座323轴线方向相对应布设两组。

41.进一步地,托架主体32于底座31上布设三组。

42.具体地,三组托架主体32等间距布设。

43.进一步地,三组托架主体32中的加垫层322间和安装座323间,分别通过至少两组螺纹杆325依次贯通衔接,且螺纹杆325由锁母326锁紧于加垫层322或者安装座323上。

44.具体地,三组托架主体32中的基块321间也可通过螺纹杆325依次贯通衔接,进一步保证下料托架3结构的整体性。

45.进一步地,螺纹杆325穿出加垫层322或者安装座323的部分上还套设轴套327。

46.进一步地,安装座323上表面开设卡槽3231,卡槽3231的结构与下料托盘4底部的结构相配合。

47.如图1所示,进一步地,治具2包括相对应固定于输送带1上的两组内挡块21、以及设置于两组内挡块21外侧的外挡块22,两组内挡块21之间横向限位底座31,且其上表面搭放基块321,外挡块22之间横向限位基块321。

48.具体地,内挡块21和外挡块22可均焊接固定于输送带1上。

49.如图6所示,进一步地,下料托盘4包括用于与安装座323卡设连接的插板41、固定于插板41上的盘体42、以及相对应设置于盘体42上的两组承托块43,两组承托块43上表面之间形成用于举起待落料铝卷材的v型台面44。

50.具体地,承托块43设置为楔形块,两组楔形块的斜面之间,形成v型台面44。

51.如图2所示,进一步地,盘体42上均布开设多组用于排出待落料铝卷材上粘附的加工废渣的落渣孔421。

52.实施例二

53.与实施例一的区别在于,进一步地,加垫层322设置为加高垫块。

54.具体地,加高垫块可采用木质材质。

55.进一步地,加高垫块包括基体3221、以及开设于基体3221上表面的衔接槽3222,基体3221下表面与基块321上表面相接触,衔接槽3222的结构与安装座323底部的结构相配合。

56.具体地,如采用本实施例中的加高垫块,使得加垫层322的高度为177mm,则此时能够举起的铝卷材的外径范围在925mm-725mm之间。

57.实施例三

58.如图7-图9所示,与实施例二的区别在于,进一步地,加垫层322由至少两组加高垫块沿高度方向依次堆叠构成。

59.进一步地,加垫层322包括基体3221、开设于基体3221上表面的衔接槽3222、以及相对应衔接槽3222位于基体3221底部的凸棱3223,衔接槽3222的结构与安装座323底部的结构相配合,凸棱3223与基块321上表面相接触。

60.具体地,如采用本实施例中的加高垫块,使得加垫层322的高度为267mm,则此时能够举起的铝卷材的外径范围在750mm-550mm之间。

61.使用本实用新型提供的用于铝材生产的落料装置,结构简单,拆装及维护更换方便,成本较低,且能够适用于多种规格待落料铝卷材的落料操作。

62.该落料装置的工作过程为:使得待落料铝卷材被承载于v型台面44上,由输送带1将其输送至成品收集台处,方便后序处理。

63.对该落料装置整体高度的调节过程为:

64.1、先由下料托架3上卸下下料托盘4;

65.2、再将下料托架3从治具2上取下;

66.3、拆出下料托架3上的销钉324,解除安装座323、加垫层322和基块321三者间的锁

定关系,旋出锁母326和螺纹杆325,解除加垫层322间的衔接,根据待落料铝卷材的外径规格范围,选用相应加垫层322(如实施例二中或实施例三中的加高垫块构成的加垫层322)的高度结构,再由螺纹杆325和锁母326相配合,实现加垫层322间的衔接,使得销钉324依次穿过安装座323、加垫层322和基块321锁定三者,完成下料托架3的再组装;

67.4、最后将下料托架3卡置于治具2上,下料托盘4卡置于下料托架3上,完成对落料装置整体高度的调节。

68.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型范围所作的均等变化与改进等,均应仍归属于本专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1