一种用于吸塑包装盒生产的成型装置的制作方法

1.本实用新型涉及包装盒生产技术领域,具体为一种用于吸塑包装盒生产的成型装置。

背景技术:

2.目前,吸塑包装盒的原材料主要有:pvc、ps、pp、pet、petg及植绒、抗静电、导电等材料。常用的一种包装用吸塑工艺生产出塑料制品,并用相应的设备对产品进行封装的总称。将吸塑包装盒片材经过高温加热后经过真空吸气、冷却成型为塑料盒状。

3.但是,现有的吸塑成型设备内的多个模板为整体结构,难以拆卸进行更换,导致设备无法生产多种类型的包装盒,因此,我们提出一种用于吸塑包装盒生产的成型装置。

技术实现要素:

4.本实用新型的目的在于提供一种用于吸塑包装盒生产的成型装置,通过限位滑块、第一固定螺杆、第二固定螺栓以及转盘配合,实现成型模具与导热固定板的可拆卸连接,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种用于吸塑包装盒生产的成型装置,包括固定支架所述固定支架顶部安装有气缸,所述气缸底部安装有压板,所述压板底部安装有固定框架,所述固定支架两侧均安装有电机,所述电机的输出轴与滚筒固定连接,所述固定支架内部安装有加热器,所述加热器顶部安装有成型机构,所述成型机构包括多个成型组件,所述成型组件包括导热固定板、成型模具以及固定组件,所述成型模具可拆卸连接在导热固定板上。

6.优选的,所述固定框架包括两个固定杆,两个所述固定杆之间固定有横杆,所述横杆两端分别与两个固定杆垂直固定,所述横杆设有多个,多个所述横杆呈等距设置。

7.优选的,所述电机的输出轴贯穿固定支架,且电机的输出轴通过轴承与固定支架转动连接。

8.优选的,所述导热固定板两侧均开设有第一矩形槽,且两个第一矩形槽呈对称设置,所述导热固定板顶部开设有两个第二矩形槽,且两个第二矩形槽呈对称设置。

9.优选的,两个所述第一矩形槽分别与两个第二矩形槽相通,所述成型模具底部设有四个固定组件,且四个固定组件分别位于成型模具四角处。

10.优选的,所述固定组件包括限位滑块、第一固定螺杆、第二固定螺栓以及转盘,所述限位滑块滑动连接在第一矩形槽内部,所述成型模具底部设有供第一固定螺杆螺纹连接的第一螺纹孔。

11.优选的,所述第一固定螺杆一端与限位滑块顶部固定连接,所述限位滑块一侧设有供第二固定螺杆螺纹连接的第二螺纹孔,所述第二固定螺杆一端与转盘固定连接,所述转盘侧壁固定有多个耐磨块,多个所述耐磨块呈环形等距设置。

12.与现有技术相比,本实用新型的有益效果是:

13.1.本实用新型通过气缸按压气缸,使固定框架上的横杆按压进相邻两个加热后的成型模具之间,进行包装盒的快速成型;

14.2.通过设置的固定组件,通过限位滑块、第一固定螺杆、第二固定螺栓以及转盘配合,实现成型模具与导热固定板的可拆卸连接,便于更换成不同规格的成型模具,从而生产成不同规格的吸塑包装盒。

附图说明

15.图1为本实用新型的结构示意图;

16.图2为本实用新型固定框架的结构示意图;

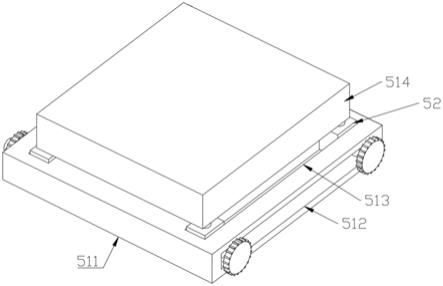

17.图3为本实用新型成型组件的立体图;

18.图4为本实用新型固定组件的立体图。

19.图中:1、固定支架;2、气缸;3、压板;31、固定框架;4、电机;41、滚筒;5、成型机构;51、成型组件;511、导热固定板;512、第一矩形槽;513、第二矩形槽;514、成型模具;52、固定组件;521、限位滑块;522、第一固定螺杆;523、第二固定螺杆;524、转盘;5241、耐磨块;6、加热器。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-4,本实用新型提供一种技术方案:一种用于吸塑包装盒生产的成型装置,包括固定支架1,固定支架1顶部安装有气缸2,气缸2底部安装有压板3,压板3底部安装有固定框架31,固定支架1两侧均安装有电机4,电机4的输出轴与滚筒41固定连接,固定支架1内部安装有加热器6,加热器6顶部安装有成型机构5,成型机构5包括多个成型组件51,成型组件51包括导热固定板511、成型模具514以及固定组件52,成型模具514可拆卸连接在导热固定板511上。

22.固定框架31包括两个固定杆,两个固定杆之间固定有横杆,横杆两端分别与两个固定杆垂直固定,横杆设有多个,多个横杆呈等距设置,通过气缸2按压压板3,使固定框架31上的横杆按压进相邻两个成型模具514之间,进行包装盒的快速成型。

23.电机4的输出轴贯穿固定支架1,且电机4的输出轴通过轴承与固定支架1转动连接,电机4通过带动滚筒41旋转,进行吸塑板的传送。

24.导热固定板511两侧均开设有第一矩形槽512,且两个第一矩形槽512呈对称设置,导热固定板511顶部开设有两个第二矩形槽513,且两个第二矩形槽513呈对称设置。

25.两个第一矩形槽512分别与两个第二矩形槽513相通,成型模具514底部设有四个固定组件52,且四个固定组件52分别位于成型模具514四角处。

26.固定组件52包括限位滑块521、第一固定螺杆522、第二固定螺栓以及转盘524,限位滑块521滑动连接在第一矩形槽512内部,成型模具514底部设有供第一固定螺杆522螺纹连接的第一螺纹孔,通过固定组件52的设置,实现成型模具514与导热固定板511的可拆卸

连接,便于更换成不同规格的成型模具514,从而生产成不同规格的吸塑包装盒。

27.第一固定螺杆522一端与限位滑块521顶部固定连接,限位滑块521一侧设有供第二固定螺杆523螺纹连接的第二螺纹孔,第二固定螺杆523一端与转盘524固定连接,转盘524侧壁固定有多个耐磨块5241,多个耐磨块5241呈环形等距设置,耐磨块5241的设置使旋转过程中,增加手与转盘524的摩擦力。

28.具体使用时,将吸塑包装盒片材放置在滚筒41上,启动电机4,电机4带动滚筒41旋转,直到将吸塑包装盒片材位移至固定框架31正下方,使加热器6通电,加热器6把热量传递到成型模具514上,启动气缸2,气缸2通过压板3推动固定框架31向下移动,固定框架31上的横杆按压进两个成型模具514之间,进行包装盒的快速成型;

29.通过旋转转盘524,使第二固定螺杆523与限位滑块521的第二螺纹孔分离,向上抬起成型模具514,即可使限位滑块521与导热固定板511的第二矩形槽513分离,通过旋转限位滑块521,使第一固定螺杆522与成型模具514的第一螺纹孔分离,即可实现固定组件52与成型模具514分离,通过固定组件52便于对模板进行拆卸更换,从而便于更换成不同规格的成型模具514。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1